铺丝机及热塑性预浸料的成型方法与流程

本发明涉及复合材料制造领域,尤其涉及一种铺丝机及热塑性预浸料的成型方法。

背景技术:

1、不同于传统的热固性复合材料,热塑性复合材料具有韧性高、强度高、加工快、可回收等突出特点,属于高性能、低成本、绿色环保的新型复合材料,是一种民用飞机结构制造的理想材料,可有效的实现减重、提高结构效率。

2、目前已研发出连续纤维增强热塑性复合材料及其构件,并应用于飞机次承力结构。连续纤维增强热塑性复合材料自动铺丝原位成型技术属于增材制造技术的一种,是按照数模要求,通过带有特殊加热装置的铺丝机进行定位、铺叠和快速凝固,在试验件厚度方向上逐层累加,达到设计的厚度时,完成试验件制造的工艺方法。自动铺丝原位成型技术大幅度减少了复合材料制造工序,不再需要进热压罐,对模具要求降低,材料可室温存放和使用,可降低复合材料成本达到50%以上,从而实现复材制造的低耗高效,因此该技术一旦成熟,将会带来航空复合材料革命性变化。

3、但是,现阶段关于热塑性复合材料自动铺放技术,有不同的热源,例如热气加热、红外加热、超声加热及激光加热等。热气和红外加热效率低,热量利用不充分,难以实现原位成型的要求;超声加热受超声加热头的限制,无法实现连续铺放;激光加热瞬时能量高,如果采用外置测温传感器实现闭环测温的方式,将无法实现精确控制加热熔融区的温度,导致树脂发生降解或熔融不充分,降低铺层质量。

4、因此,亟需提供一种铺丝机以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种铺丝机及热塑性预浸料的成型方法,能精确控制加热熔融区的温度,使树脂熔融充分,防止预浸料发生降解,提高了铺层质量。

2、为达此目的,本发明采用以下技术方案:

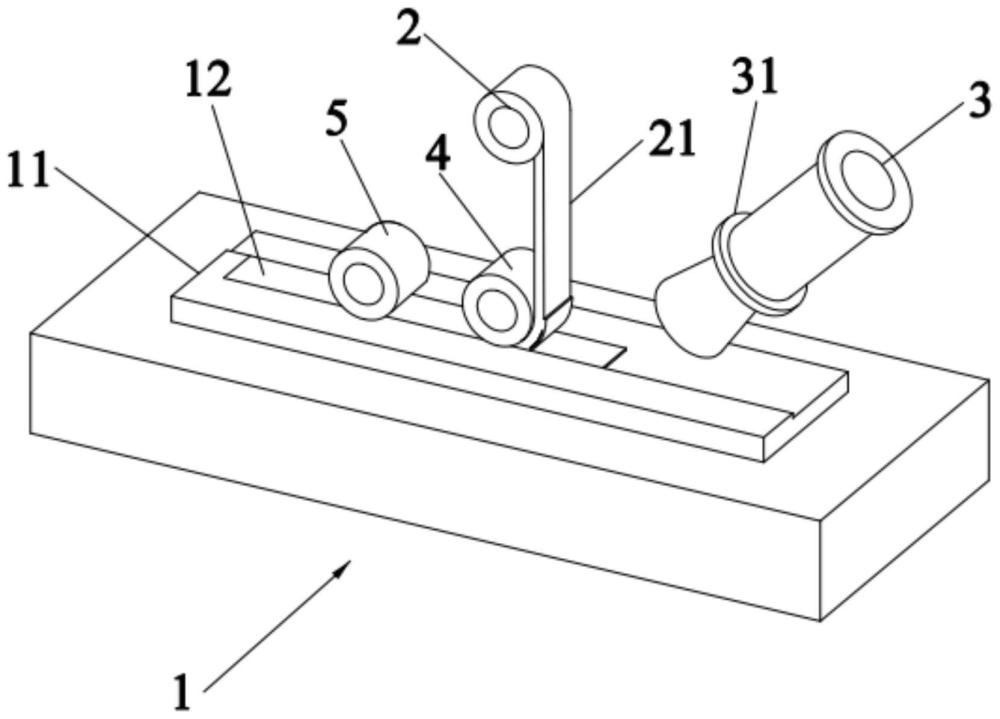

3、铺丝机,包括:

4、温控加热装置,所述温控加热装置包括加工平台和加热所述加工平台的加热组件;

5、预浸带放卷装置,卷绕有预浸带,并放卷平铺所述预浸带于所述加工平台上;

6、激光加热器,用于加热已铺放于所述加工平台上的第一预浸带及待铺放于所述第一预浸带上的第二预浸带,所述激光加热器的加热温度能根据所述第一预浸带和所述第二预浸带的熔融温度调节;

7、热压辊,所述热压辊被配置为辊压熔融的所述第二预浸带于熔融的所述第一预浸带上;

8、冷压辊,所述冷压辊被配置为辊压所述热压辊辊压过的所述第一预浸带和所述第二预浸带。

9、作为上述的铺丝机的一种可选技术方案,所述激光加热器包括激光发射器和与所述激光发射器发射的激光束同轴设置的温度传感器。

10、作为上述的铺丝机的一种可选技术方案,所述激光加热器的工作功率的调节范围为0kw-6kw。

11、作为上述的铺丝机的一种可选技术方案,所述热压辊的辊压压力小于等于0.1mpa且大于等于0mpa。

12、作为上述的铺丝机的一种可选技术方案,所述冷压辊的辊压压力大于等于2mpa。

13、作为上述的铺丝机的一种可选技术方案,所述铺丝机还包括铺丝头,所述预浸带放卷装置、所述激光加热器、所述热压辊和所述冷压辊分别设置于所述铺丝头上,所述铺丝头能带动所述预浸带放卷装置、所述激光加热器、所述热压辊和所述冷压辊沿着铺放轨迹方向移动。

14、热塑性预浸料的成型方法,应用于上述中任一项所述的铺丝机上,所述成型方法包括:

15、s1、加热已铺放于加工平台上的第一预浸带及待铺放于所述第一预浸带上的第二预浸带,根据所述第一预浸带和所述第二预浸带的熔融温度调节加热温度;

16、s2、热辊压熔融的所述第二预浸带于熔融的所述第一预浸带上;

17、s3、对经过热压辊辊压过的所述第一预浸带和所述第二预浸带进行冷辊压;

18、s4、重复步骤s1-s3,叠加所述第二预浸带至所需厚度。

19、作为上述的热塑性预浸料的成型方法的一种可选技术方案,所述加热组件的温度可调节,所述加热组件的可调温度范围为室温至200℃。

20、作为上述的热塑性预浸料的成型方法的一种可选技术方案,所述热辊压的压力小于等于0.1mpa且大于等于0mpa。

21、作为上述的热塑性预浸料的成型方法的一种可选技术方案,所述冷辊压的压力大于等于2mpa。

22、本发明的有益效果:

23、本发明提供的铺丝机及热塑性预浸料的成型方法,激光加热器能加热铺放于加工平台上的第一预浸带和预铺设的第二预浸带,激光加热器的加热温度能根据第一预浸带和第二预浸带的熔融温度进行调节,实现了精确控制加热熔融区的温度,使树脂熔融充分,防止预浸料发生降解,提高了铺层质量;热压辊辊压实现了相邻的两层熔融状态的预浸带粘合,冷压辊对熔融粘合的预浸带再一次进行辊压,实现了相邻的两层的预浸带的紧密结合;此外,温控加热装置的加热组件可以对置于加工平台上的第一预浸带加热,可以控制铺层的冷却速度,达到降低因铺层残余应力导致的变形,达到控制铺层结晶度的目的。

技术特征:

1.铺丝机,其特征在于,包括:

2.根据权利要求1所述的铺丝机,其特征在于,所述激光加热器(3)包括激光发射器和与所述激光发射器发射的激光束同轴设置的温度传感器(31)。

3.根据权利要求1所述的铺丝机,其特征在于,所述激光加热器(3)的工作功率的调节范围为0kw-6kw。

4.根据权利要求1所述的铺丝机,其特征在于,所述热压辊(4)的辊压压力小于等于0.1mpa且大于等于0mpa。

5.根据权利要求1所述的铺丝机,其特征在于,所述冷压辊(5)的辊压压力大于等于2mpa。

6.根据权利要求1所述的铺丝机,其特征在于,所述铺丝机还包括铺丝头,所述预浸带放卷装置(2)、所述激光加热器(3)、所述热压辊(4)和所述冷压辊(5)分别设置于所述铺丝头上,所述铺丝头能带动所述预浸带放卷装置(2)、所述激光加热器(3)、所述热压辊(4)和所述冷压辊(5)沿着铺放轨迹方向移动。

7.热塑性预浸料的成型方法,应用于权利要求1-6中任一项所述的铺丝机上,其特征在于,所述成型方法包括:

8.根据权利要求7所述的热塑性预浸料的成型方法,其特征在于,所述加热组件的温度可调节,所述加热组件的可调温度范围为室温至200℃。

9.根据权利要求7所述的热塑性预浸料的成型方法,其特征在于,所述热辊压的压力小于等于0.1mpa且大于等于0mpa。

10.根据权利要求7所述的热塑性预浸料的成型方法,其特征在于,所述冷辊压的压力大于等于2mpa。

技术总结

本发明涉及复合材料制造领域,具体公开了一种铺丝机及热塑性预浸料的成型方法。本发明提供的铺丝机及热塑性预浸料的成型方法,激光加热器能加热铺放于加工平台上的第一预浸带和预铺设的第二预浸带,激光加热器的加热温度能根据第一预浸带和第二预浸带的熔融温度进行调节,实现了精确控制加热熔融区的温度,使树脂熔融充分,提高了铺层质量;热压辊辊压实现了相邻的两层熔融状态的预浸带粘合,冷压辊对熔融粘合的预浸带再一次进行辊压,实现了相邻两层预浸带的紧密结合;此外,温控加热装置的加热组件可以对置于加工平台上的第一预浸带加热,控制铺层的冷却速度,达到降低因铺层残余应力导致的变形,达到控制铺层结晶度的目的。

技术研发人员:宋清华,陈吉平,易成,刘瑞丽,徐捷,王洪恩,郑义珠,袁宇慧,杨洋,张冬梅,刘卫平

受保护的技术使用者:上海飞机制造有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!