一种螺旋桨桨叶压制装置及桨叶成型方法

本发明涉及船舶配件,尤其涉及一种螺旋桨桨叶压制装置及桨叶成型方法。

背景技术:

1、螺旋桨是指靠桨叶在空气或水中旋转,将发动机转动功率转化为推进力的装置,可有两个或较多的桨叶与桨毂相连,桨叶是螺旋桨的重要零件,其加工质量直接影响着螺旋桨的工作性能。

2、桨叶的加工十分复杂,通常包括多个加工工序,即毛坯轮廓铣削、铣边和压制成型,目前桨叶的加工各个工序独立完成,自动化程度低,加工误差大。

技术实现思路

1、发明目的:为了克服背景技术的不足,本发明:

2、第一目的是公开一种螺旋桨桨叶压制装置;

3、第二目的是公开基于上述螺旋桨桨叶压制装置的桨叶成型方法。

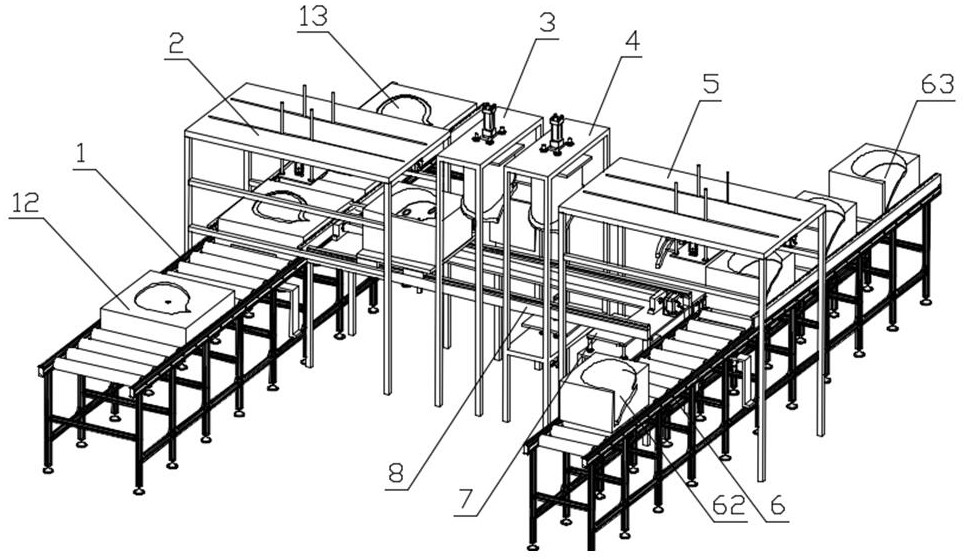

4、技术方案:本发明所公开的螺旋桨桨叶压制装置,包括:毛坯供给部件、一号搬运部件、一号液压机床、二号液压机床、二号搬运部件、桨叶输送部件、出模组件和凹模移位部件;所述毛坯供给部件和桨叶输送部件分别置于凹模移位部件的首尾端,所述一号搬运部件布置于毛坯供给部件与凹模移位部件的对接处,所述二号搬运部件布置于桨叶输送部件与凹模移位部件的对接处,所述一号搬运部件与二号搬运部件之间依次设置一号液压机床和二号液压机床,所述出模组件置于凹模移位部件的尾部下方;毛坯由毛坯供给部件输送,并由一号搬运部件搬运至凹模移位部件的组合式凹模中,由一号液压机床和二号液压机床依次冲压成型,形成桨叶,桨叶承载盒在桨叶输送部件上输送,凹模移位部件将放置有桨叶的组合式凹模移位至出模组件处,由出模组件将桨叶顶起,二号搬运部件将桨叶搬运至桨叶承载盒中,以移动到下一工位。

5、所述毛坯供给部件和桨叶输送部件分别与凹模移位部件呈垂直方向置于凹模移位部件的首尾两端,构成h型布局,一号搬运部件横跨毛坯供给部件中段且纵跨凹模移位部件的前段,一号液压机床和二号液压机床与一号搬运部件相平行地横跨凹模移位部件的中段,二号搬运部件纵跨凹模移位部件的后段且横跨桨叶输送部件的中段,出模组件置于凹模移位部件后段的正下方。

6、所述一号液压机床包括三号床身、三号垂直液压缸、三号垂直直线轴承、三号垂直导向杆、凸模安装板、凸模、三号水平直线轴承、三号水平液压缸、三号水平导向杆和驱动板;

7、所述三号垂直液压缸安装在三号床身的顶面上,三号垂直液压缸的液压杆穿过三号床身顶面中心位置的通孔,三号床身顶面呈线性阵列安装有四只三号垂直直线轴承,三号垂直导向杆穿过三号垂直直线轴承,其法兰端与凸模安装板的顶面相固连,凸模安装板的顶面同时与安装在三号床身顶面的三号垂直液压缸的液压杆末端相连接,凸模固定安装在凸模安装板的下表面上;当安装在三号床身顶面的三号垂直液压缸的液压杆伸缩时,则带动凸模安装板以及安装在其上的凸模上下移动,凸模的形状与桨叶形状相匹配,所述三号水平液压缸安装在三号床身的右侧板上,三号水平液压缸的液压杆穿过三号床身右侧板中心位置的通孔,三号床身右侧板呈线性阵列安装有四只三号水平直线轴承,三号水平导向杆穿过三号水平直线轴承,其法兰端与驱动板相固连,驱动板同时与安装在三号床身右侧面上的三号水平液压缸的液压杆末端相连接,驱动板靠近组合式凹模的一侧安装有电磁吸盘,当安装在三号床身右侧板上的三号水平液压缸的液压杆伸缩时,则带动驱动板水平移动,使驱动板远离或靠近组合式凹模;

8、所述二号液压机床包括四号床身、四号上液压缸、四号上直线轴承、四号上导向杆、压块安装板、压块、下凸模、四号下直线轴承、四号下导向杆和四号下液压缸;

9、所述四号上液压缸安装在四号床身的顶面上,四号上液压缸的液压杆穿过四号床身顶面中心位置的通孔,四号床身顶面呈线性阵列安装有四只四号上直线轴承,四号上导向杆穿过四号上直线轴承,其法兰端与压块安装板的顶面相固连,压块安装板的顶面同时与安装在四号床身顶面的四号上液压缸的液压杆末端相连接,压板固定安装在压板安装板的下表面上;当安装在四号床身顶面的四号上液压缸的液压杆伸缩时,则带动压块安装板以及安装在其上的压块上下移动,压块的形状与桨叶形状相匹配;

10、所述四号下液压缸安装在四号床身的下板上,四号下液压缸的液压杆穿过四号床身下板中心位置的通孔,四号床身下板上呈线性阵列安装有四只四号下直线轴承,四号下导向杆穿过四号下直线轴承,其法兰端与下凸模的水平板相固连,下凸模的水平板同时与安装在四号床身下板上的四号下液压缸的液压杆末端相连接,当安装在四号床身下板上的四号下液压缸的液压杆伸缩时,则下凸模上下移动,下凸模的圆柱形压杆顶端的形状与桨叶形状相匹配。

11、进一步的,所述毛坯供给部件包括一号滚筒输送线、毛坯承载盒、一号导向组件和一号定位组件;所述一号定位组件包括支架、直线轴承、带法兰导向杆、l型板和双轴气缸;

12、所述一号滚筒输送线的前段左右两侧安装有一号导向组件,一号导向组件由若干个微型导向滚筒构成,安装在一号滚筒输送线前段左右两侧一号导向组件相对应的微型导向滚筒的内侧间距等于毛坯承载盒的宽度,一号定位组件安置在一号滚筒输送线中段的下横梁上,一号定位组件的l型板位于一号滚筒输送线的两个滚筒的间隙中,毛坯承载盒的中心位置加工有通孔,用于安置毛坯的工艺凸轴;

13、支架由横梁和两根竖杆构成,两只带法兰直线轴承安装在横梁上,两只带法兰导向杆分别穿过两只带法兰直线轴承,且两只带法兰导向杆的法兰端与l型板的下表面相固连,从而将l型板可上下移动地安装在支架的横梁上,双轴气缸安装在支架的横梁上,双轴气缸的活塞杆末端与l型板的下表面相固连;当双轴气缸的活塞杆伸缩时,带动l型板相对于支架的横梁上下移动,当一号滚筒输送线输送的毛坯承载盒接近一号定位组件处,双轴气缸的活塞杆伸出,l型板上移,阻止毛坯承载盒继续移动,从而将毛坯承载盒在滚筒输送线移动方向精确定位。

14、进一步的,所述一号搬运部件包括二号支撑腿、二号大平板、二号导轨、二号驱动板、二号小平板、二号吸附件、二号丝杠、二号电机、二号带法兰导向杆、二号直线轴承、二号双轴气缸和二号滑块;

15、所述二号大平板的底面上安装若干只二号支撑腿,构成支撑框架;所述二号丝杠安装在二号大平板底面的中间位置,二号电机安装在二号大平板底面的一端,二号电机的输出轴与二号丝杠传动连接,两根二号导轨相互平行地安装在二号大平板底面上,且对称于二号丝杠,两根二号导轨上配合安装有二号滑块,二号驱动板通过二号滑块安装在两根二号导轨上,且与二号丝杠配合安装的螺母相固连,四只直线轴承呈线性阵列安装二号驱动板的四个角落处,四只二号带法兰导向杆呈线性阵列安装在二号小平板的四个角落处,二号带法兰导向杆穿过二号直线轴承以及二号大平板的条形通孔,从而将二号小平板可上下移动地安装在二号驱动板上,二号双轴气缸安装在二号驱动板上,其活塞杆末端与二号小平板相连接,二号吸附件安装在二号小平板底面上,当二号双轴气缸的活塞杆伸缩时,带动二号小平板以及安装在其底面上的二号吸附件相对于二号驱动板上下移动,当二号电机的输出轴转动时,通过丝杠螺母机构带动二号驱动板以及二号吸附件沿二号导轨移动。

16、进一步的,所述二号吸附件为电磁吸盘或真空吸盘。

17、进一步的,所述二号搬运部件包括五号支撑腿、五号大平板、五号导轨、五号双轴气缸、五号驱动板、五号直线轴承、五号带法兰导向杆、五号电机、五号丝杠、气动手爪、五号小平板和成形手指;

18、所述五号大平板的底面上安装若干只五号支撑腿,构成支撑框架;所述五号丝杠通过带座轴承安装在五号大平板底面的中间位置,五号电机安装在五号大平板底面的一端,五号电机的输出轴与五号丝杠传动连接,两根五号导轨相互平行地安装在五号大平板底面上,且对称于五号丝杠,两根五号导轨上配合安装有五号滑块,五号驱动板通过五号滑块安装在两根五号导轨上,且与五号丝杠配合安装的螺母相固连,四只五号直线轴承呈线性阵列安装五号驱动板的四个角落处上,四只五号带法兰导向杆呈线性阵列安装在五号小平板的四个角落处,五号带法兰导向杆穿过五号直线轴承以及五号大平板的条形通孔,从而将五号小平板可上下移动地安装在五号驱动板上,五号双轴气缸安装在五号驱动板上,其活塞杆末端与五号小平板相连接,气动手爪安装在五号小平板底面上,两只成形手指分别安装在气动手爪的两个手爪上,成形手指形状与桨叶边缘形状相匹配,当五号双轴气缸的活塞杆伸缩时,带动五号小平板以及安装在其底面上的气动手爪相对于五号驱动板上下移动,当五号电机的输出轴转动时,通过丝杠螺母机构带动五号驱动板、气动手爪沿五号导轨移动。

19、进一步的,所述桨叶输送部件包括六号滚筒输送线、桨叶承载盒、六号导向组件和六号定位组件;

20、所述六号滚筒输送线的前段左右两侧安装有六号导向组件,六号导向组件由若干个微型导向滚筒构成,安装在六号滚筒输送线前段左右两侧导向组件相对应的微型导向滚筒的内侧间距等于桨叶承载盒的宽度,六号定位组件安置在六号滚筒输送线中段的下横梁上,六号定位组件的l型板位于六号滚筒输送线的两个滚筒的间隙中,桨叶承载盒的内腔与桨叶形状相匹配,当桨叶放置在桨叶承载盒的内腔时,桨叶的边缘露出在桨叶承载盒外,桨叶输送部件的六号定位组件的结构与毛坯供给部件的一号定位组件结构相同。

21、进一步的,所述出模组件包括台架、七号导向杆、顶起板、七号气缸和七号直线轴承;

22、所述台架的顶面的四个角落处呈线性阵列安装有七号直线轴承,顶起板的背面四个角落处呈线性阵列安装有七号导向杆,七号导向杆穿过七号直线轴承,从而将顶起板可上下移动地安装在台架上,七号气缸安装在台架的顶面上,七号气缸活塞杆的末端与顶起板的背面相连接,当七号气缸活塞杆伸缩时,带动顶起板相对于台架的顶面上下移动。

23、进一步的,所述凹模移位部件包括为八号支撑腿、u型支撑板、八号导轨、组合式凹模、八号丝杠、八号电机、八号滑块和八号驱动板;所述组合式凹模包括凹模本体、一号顶起杆、二号顶起杆、切断刀和三号顶起杆;

24、所述u型支撑板的底面上安装若干只八号支撑腿,构成支撑框架;所述八号丝杠安装在u型支撑板顶面上,八号电机安装在u型支撑板顶面的一端,八号电机的输出轴与八号丝杠传动连接,两根八号导轨相互平行地安装在u型支撑板顶面上,且对称于八号丝杠,两根八号导轨上配合安装有八号滑块,八号驱动板通过八号滑块安装在两根八号导轨上,且与八号丝杠配合安装的螺母相固连,组合式凹模安装在八号驱动板上,当八号电机的输出轴转动时,通过丝杠螺母机构带动八号驱动板以及安装在其上的组合式凹模沿八号导轨移动;

25、所述凹模本体的内腔中加工有沉孔,一号顶起杆、二号顶起杆和三号顶起杆分别安置在凹模本体的内腔的沉孔中,凹模本体的内腔和一号顶起杆、二号顶起杆和三号顶起杆顶端上表面构成的空间与桨叶形状相匹配,凹模本体中心位置加工有中心通孔,凹模本体一侧加工有方形孔,方形孔中安置有切断刀。

26、进一步的,所述凹模移位部件的u型支撑板加工有长方形通孔,以避免组合式凹模沿八号导轨移动时,一号顶起杆、二号顶起杆和三号顶起杆与u型支撑板出现干涉;

27、八号丝杠的安装偏向u型支撑板的一侧,以避免组合式凹模沿八号导轨移动时,一号顶起杆、二号顶起杆和三号顶起杆与八号丝杠出现干涉。

28、基于上述螺旋桨桨叶压制装置的桨叶成型方法,包括以下步骤:

29、s1、一号滚筒输送线启动,带动其上的放置有毛坯的毛坯承载盒移动;双轴气缸的活塞杆伸出,l型板上移,阻止毛坯承载盒继续移动,从而将毛坯承载盒在滚筒输送线移动方向精确定位;一号搬运部件的二号电机启动,通过丝杠螺母机构带动二号驱动板以及二号吸附件沿二号导轨向毛坯供给部件移动;二号双轴气缸的活塞杆伸出,带动二号小平板以及安装在其底面上的二号吸附件下移;二号吸附件吸附毛坯;二号双轴气缸的活塞杆缩回,带动二号吸附件以及其吸附的毛坯上移;一号搬运部件的二号电机再次启动,通过丝杠螺母机构带动毛坯向凹模移位部件移动;二号双轴气缸的活塞杆伸出,带动二号吸附件以及其吸附的毛坯下移,将毛坯放置在凹模移位部件的组合式凹模中,毛坯的工艺凸轴插入凹模本体的中心通孔中;

30、s2、凹模移位部件的八号电机启动,通过丝杠螺母机构,带动组合式凹模及其安装在其中的毛坯移位至一号液压机床的正下方,三号垂直液压缸的液压杆伸出,带动凸模下移,对安装在组合体凹模中的毛坯进行压制,逐渐压制成桨叶的形状;三号水平液压缸的液压杆伸出,带动驱动板向组合式凹模靠近,进而推动切断刀在凹模本体一侧方形孔内移动,剪切毛坯的工艺凸轴;安装在驱动板上的电磁吸盘得电,电磁吸盘吸附切断刀,三号水平液压缸的液压杆缩回,带动驱动板远离组合式凹模中心,进而将切断刀在凹模本体中逐渐抽出;三号垂直液压缸的液压杆缩回,带动凸模上移,凸模与组合式凹模分离;

31、s3、凹模移位部件的八号电机再次启动,通过丝杠螺母机构,带动组合式凹模及其安装在其中的桨叶半成品移位至二号液压机床的正下方,四号上液压缸的液压杆伸出,带动压板下移,压板将桨叶半成品可靠地压紧在凹模本体的内腔中;四号下液压缸的液压杆伸出,带动下凸模上移,下凸模穿过凹模本体的中心通孔,挤压工艺凸轴残留,形成桨叶;四号下液压缸的液压杆缩回,带动下凸模下移,下凸模逐渐与凹模本体分离;四号上液压缸的液压杆缩回,带动压板上移,压板逐渐与组合式凹模分离;

32、s4、凹模移位部件的八号电机再次启动,通过丝杠螺母机构,带动组合式凹模及其安装在其中的桨叶移位至出模组件的正上方,出模组件的七号气缸的活塞杆伸出,带动顶起板上移,从而带动组合式凹模的一号顶起杆、二号顶起杆和三号顶起杆升起,将桨叶从组合式凹模中顶起;

33、s5、五号双轴气缸的活塞杆伸出,带动五号小平板以及安装在其底面上的气动手爪下移;五号电机启动,通过丝杠螺母机构带动五号驱动板、气动手爪沿五号导轨向凹模移位部件移动;气动手爪闭合,成形手指夹持桨叶边缘;五号双轴气缸的活塞杆缩回,带动气动手爪及其夹持的桨叶上移;五号电机再次启动,通过丝杠螺母机构带动气动手爪及其夹持的桨叶向桨叶输送部件移动;

34、s6、桨叶输送部件的二号滚筒输送线启动,带动桨叶承载盒移动;二号定位组件的双轴气缸的活塞杆伸出,l型板上移,阻止桨叶承载盒继续移动,从而将桨叶承载盒在二号滚筒输送线移动方向上精确定位,五号双轴气缸的活塞杆伸出,带动气动手爪及其夹持的桨叶下移;气动手爪张开,松开对桨叶的夹紧;将桨叶放置在桨叶承载盒中

35、有益效果:与现有技术相比,本发明的优点为:毛坯、半成品在不同工位的转移、定位、压制全部自动化,避免了多次安装带来的定位误差,减少了多次安装的时间,提高了加工效率;组合式凹模结构有效解决了毛坯压制成型后,出模难的问题;桨叶承载盒的内腔,靠一侧加工而成,保证了桨叶放置在桨叶承载盒的内腔时,桨叶一侧的边缘露出在桨叶承载盒外,方便下一工位取出桨叶,为自动化加工提供可能;滚筒输送线的输送毛坯和桨叶过程中,通过微型导向滚筒对毛坯承载盒或桨叶承载盒进行定位,既保证了位置的准确性,又避免了输送过程中产生过大的阻力;通过在毛坯中增加工艺凸轴,解决了液压机床对毛坯压制过程中位置偏移的问题,提高了压制成型后的桨叶的形状精度;通过毛坯承载盒放置毛坯、桨叶承载盒放置桨叶,解决了形状复杂零件在自动化加工、装配中位置定位难的问题。

- 还没有人留言评论。精彩留言会获得点赞!