模内贴膜工艺的制作方法

1.本技术涉及产品表面装饰的领域,更具体地说,它涉及模内贴膜工艺。

背景技术:

2.模内贴膜是一种适用于塑料构件的表面印刷工艺,首先是制备模内贴膜用装饰膜片,装饰膜片是指已实施印刷的薄膜,先在透明薄膜片材上进行网版印刷,完成图文转移,然后对其表面进行成型加工,最后将已印刷和成型好的装饰膜片放入注塑模内,把树脂注射在装饰膜片的背面,使树脂与装饰膜片接合成一体制成贴膜产品。

3.在现有的加工工艺中,制得的贴膜产品在装饰膜片和注塑件之间存在明显的边界线,但对于高端、精细化日用品行业中,对于贴膜产品的外观标准的要求较高,普通的生产工艺无法将装饰膜片和注塑件的边缘线消减至满足上述的外观标准。

技术实现要素:

4.为了弱化装饰膜片在注塑件内的边缘可见度,本技术提供模内贴膜工艺。

5.本技术提供的模内贴膜工艺采用如下的技术方案:一种模内贴膜工艺,1.包括有以下步骤:步骤a.制备装饰膜片:装饰膜片包括基底膜和带有油墨的图案层;基底膜的制备:将基底膜的制备原料经捏合、密炼、压延获得厚度为0.8~2mm的基底膜;其中,按重量份数,所述基底膜的制备原料包括:聚丙烯70~120份、增塑剂2~5份、pp降温母粒0.3~5份、脂肪胺聚氧乙烯醚0.5~3份;装饰图案印刷:对基底膜的表面进行印刷获得带有装饰图案的图案层,再干燥固定获得预成型装饰膜片;装饰膜片的成型:将预成型装饰膜片加热,在预热状态下对预成型装饰膜片进行热压成型,形成侧边沿为圆弧边的装饰膜片;步骤b.注塑、贴膜:将注塑件的制备原料混合均匀获得注塑母料,将装饰膜片放入模具型腔中,再将注塑母料加热为塑料熔体注塑到模具型腔内的装饰膜片上,且图案层朝向注塑件,熔体冷却并硬化后制得贴膜产品;其中,注塑件的制备原料包括聚丙烯100份、pp降温母粒0.3~5份、脂肪胺聚氧乙烯醚0.5~5份、润滑剂0.1~3份、抗氧剂0.2~1份。

6.通过采用上述技术方案,制得的贴膜产品中,装饰膜片与注塑件的熔合连接性好,装饰膜片与注塑件熔合处的边界线能够达到肉眼几乎观测不到的程度,明显弱化了装饰膜片的边缘可见度,使得贴膜产品满足在高端日用品行业中的外观要求。

7.分析其原因在于,一方面,加入pp降温母粒和脂肪胺聚氧乙烯醚后,能够降低注塑件和装饰膜片的基底膜在生产中的加工温度和熔体的流动性能,在注塑件的注塑生产过程中,装饰膜片与塑料熔体接触后能够快速发生熔融并与塑料熔体结合在一起,从而避免了由于装饰膜片的热熔效率低使得与注塑件的熔接处结合性不好,导致装饰膜片与注塑件的

分界线明显的问题;另一方面,在制备原料的调整的基础上,装饰膜片的圆弧边能够增加装饰膜片与注塑件结合处的连接面积,形成较缓和的过渡区域,获得装饰膜片与注塑件的塑料熔体形成互相穿插的渐变边界,从而减轻了由于注塑件与装饰膜片的结合处的厚度较薄导致的装饰膜片的边界线过重的问题,起到弱化二者之间的边界线的效果,进而达到弱化装饰膜片在注塑件中的边缘可见度的改善效果;此外,由于注塑生产的时间较短,装饰膜片的圆弧边的设计能够使装饰膜片的边缘较薄,从而便于加热的注塑熔体对装饰膜片的圆弧边的热传递和软化过程,从而缩短装饰膜片的熔化时间,加快装饰膜片与注塑件的结合,进一步减弱由于装饰膜片的熔化速度较慢导致与注塑件的结合不佳导致的边缘度明显的问题。

8.可选的,所述注塑过程中,注射压力为80~85bar,保压压力为40~70bar,料筒温度为220~260℃。

9.通过采用上述技术方案,使注塑件的注塑过程匹配合适的注塑参数,能够确保塑料熔体快捷且方便地填充到模具型腔中去,并降低温度对油墨产生的冲击,增强装饰膜片和注塑材料之间的结合牢固度,能够获得性能稳定、透明度高、装饰膜片与注塑件间的结合牢度高、不易翘曲变形的贴膜产品。

10.可选的,所述装饰膜片的图案层的面积小于基底膜的表面面积,以使图案层和基底膜的交界的边沿形成过渡的圆弧边,且装饰膜片的圆弧边的半径为0.5mm~1.0mm。

11.实际生产过程中发现,当装饰膜片的圆弧边的半径在上述范围时,获得的弱化装饰膜片的边缘可见度的效果更好,可见,该半径范围内的圆弧边与注塑件的边界过渡性更好,形成的渐变边界感更柔和。

12.可选的,所述装饰膜片的厚度为0.8~1.5mm,注塑件的厚度为1~8mm。

13.通过采用上述技术方案,当装饰膜片的厚度和注塑件的厚度均在上述对应的范围内时,制得的贴膜产品中装饰膜片的边缘可见度较低,由此可见,装饰膜片和注塑件的相对厚度比能够影响二者的结合处的边缘过渡,从而影响装饰膜片的边缘可见度。

14.可选的,所述装饰图案的印刷层数为2~5层。

15.通过采用上述技术方案,当印刷层数过少时,制品中容易出现黑点以及油墨被塑料熔体冲刷掉的问题,当印刷层数较大时,容易使得基底膜与注塑件的结合性交底,而印刷层数为2~5层的图案层,在注塑过程中,不易发生油墨掉墨、装饰膜片与注塑件的结合牢度低、发生翘曲等问题,与注塑件一体成型,可保证长久使用而不会使印刷图案模糊。

16.可选的,所述装饰膜片的基底膜的制备原料还包括光泽粒子0.2~2份,所述注塑件的制备原料中还包括光泽粒子1~3份,光泽粒子选自云母、珠光粉中的一种或多种。

17.通过采用上述技术方案,光泽粒子是由较高折光指数的物质所构成的,横断面具有类似珍珠的物理结构,内核是低光学折射率的云母,加入光泽粒子后,能够使注塑件和装饰膜片通过光线折射而产生珍珠光泽,根据测试,能够起到几乎完成消除装饰膜片的边缘可见度、达到肉眼观测无边缘线的效果。

18.可选的,所述装饰图案印刷过程中,干燥温度为65~85℃,干燥时间为25~40min。

19.通过采用上述技术方案,能够保证图案层的油墨干燥固化的同时具有较高的生产效率。

20.可选的,所述聚丙烯的熔体流动速率为50~100g/10min。

21.通过选用上述熔体流动速率的聚丙烯,加入的pp降温母粒和脂肪胺聚氧乙烯醚后的改性效果好,存在明显的弱化边界线的效果,且不影响注塑件的透明度、强度等性能,适用于大批量生产,具有较高的经济效益。

22.综上所述,本技术具有以下有益效果:1、由于本技术采用pp降温母粒和脂肪胺聚氧乙烯醚,并将装饰膜片的边沿加工成圆弧边,由于改善了装饰膜片和注塑件的结合处的结合牢度并使结合处形成渐变的过渡区域,获得了弱化装饰膜片的边缘可见度,提升贴膜产品满足在高端日用品行业中的外观水准的效果;2、本技术中优选加入光泽粒子,由于赋予了贴膜产品的珍珠光泽,利用人眼的视觉转移的特点,进一步弱化了装饰膜片的边缘可见的,获得了提升贴膜产品的外观水平的效果。

附图说明

23.图1是本技术实施例中制得的贴膜产品的整体结构示意图;图2是本技术实施例中制得的贴膜产品的截面剖视图;图3是对比例3中制得的贴膜产品的截面剖视图。

24.附图标记说明:1、贴膜产品;2、注塑件;3、装饰膜片;31、基底膜;311、圆弧边;32、图案层;321、油墨。

具体实施方式

25.以下对本技术作进一步详细说明。

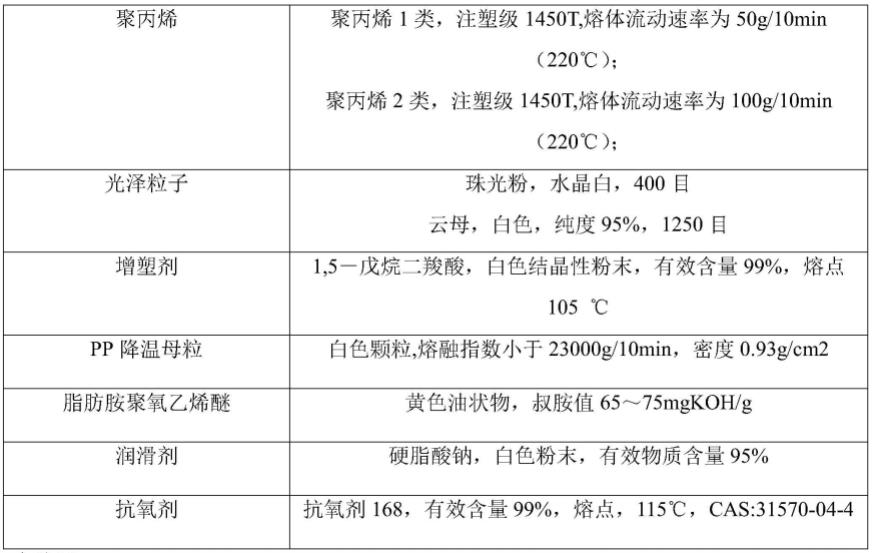

26.原料介绍表1注塑件和装饰膜片的部分原料介绍实施例

27.实施例1本技术实施例1公开模内贴膜工艺,参照图1,制备的贴膜产品1为一种塑料盘,采用聚丙烯材质的注塑件2,将装饰膜片3贴覆于注塑件2的内底壁上,装饰膜片3包括基底膜31和带有油墨321的图案层32,且装饰膜片3的背面朝向注塑件2,即图案层32贴合注塑件2的内底壁。

28.按重量份数,基底膜的制备原料包括:聚丙烯70份、增塑剂5份、pp降温母粒0.3份、脂肪胺聚氧乙烯醚3份;注塑件的制备原料包括聚丙烯100份、pp降温母粒0.3份、脂肪胺聚氧乙烯醚5份、润滑剂0.1份、抗氧剂1份,其中,聚丙烯均选用聚丙烯1类。

29.具体包括有以下步骤:步骤a.制备装饰膜片:基底膜的制备:按配方中的聚丙烯加入捏合机中,并加入1/3配方量的增塑剂搅拌混合2min,加入pp降温母粒搅拌2min,再将1/3配方量的增塑剂加入搅拌2min,最后将1/3配方量的增塑剂、脂肪胺聚乙烯醚加入混合均匀即可,搅拌过程中,捏合机的捏合室内的温度始终控制在100℃以下;经过捏合的混合料加入强力混合机中,使混合料团成块,将混合料块送入精炼机中进行精炼,将精炼后的混合料送入ψ450

×

1200mm的四辊压延机中进行压延,工艺参数调整至压延压力为10p,压辊温度控制在60摄氏度,从压延机的下辊出膜,经过牵引机牵引出厚度为1.5mm的基底膜。

30.装饰图案印刷:采用丝网胶印对基底膜的表面进行印刷,印刷层数为3层,获得带有装饰图案的油墨的图案层,再通过干燥固定获得预成型装饰膜片,干燥温度为65℃,干燥时间为25min;装饰膜片的成型:将预成型装饰膜片加热,在预热状态下对预成型装饰膜片进行热压成型,参照图2,形成侧边沿为圆弧边311的装饰膜片3,圆弧边311的半径为0.5mm;装饰膜片3的图案层32的表面面积小于基底膜31的面积,且装饰膜片3的侧边沿基底膜31朝向图案层32的一侧形成逐渐倾斜过渡的圆弧边311。

31.装饰膜片的裁剪;步骤b.注塑、贴膜:将注塑件的制备原料混合均匀获得注塑母料,将裁剪过的装饰膜片放入模具型腔中,再将注塑母料加热为塑料熔体注塑到模具型腔内的装饰膜片上,带油墨的图案层的一侧朝向注塑件并与注塑件结合,熔体冷却并硬化后制得贴膜产品,装饰膜片的基底膜背离图案层的一侧与注塑件的内底壁齐平;其中,注射压力为80bar,保压压力为70bar,料筒温度为220℃。

32.实施例2本技术实施例2公开模内贴膜工艺,制备的贴膜产品为一种塑料盘,采用聚丙烯材质的注塑件,将装饰膜片贴覆于注塑件的内底壁上,装饰膜片包括基底膜和带有油墨的图案层,且装饰膜片的背面朝向注塑件,即图案层贴合注塑件的内底壁;按重量份数,基底膜的制备原料包括:聚丙烯120份、增塑剂2份、pp降温母粒5份、脂肪胺聚氧乙烯醚0.5份;注塑件的制备原料包括聚丙烯100份、pp降温母粒5份、脂肪胺聚氧乙烯醚0.5份、润滑剂3份、抗氧剂0.2份,其中,聚丙烯均选用聚丙烯2类。

33.具体包括有以下步骤:步骤a.制备装饰膜片:基底膜的制备:按配方中的聚丙烯加入捏合机中,并加入1/3配方量的增塑剂搅拌混合2min,加入pp降温母粒搅拌2min,再将1/3配方量的增塑剂加入搅拌2min,最后将1/3配方量的增塑剂、脂肪胺聚乙烯醚加入混合均匀即可,搅拌过程中,捏合机的捏合室内的温度始终控制在100℃以下;经过捏合的混合料加入强力混合机中,使混合料团成块,将混合料块送入精炼机中进行精炼,将精炼后的混合料送入ψ450

×

1200mm的四辊压延机中进行压延,工艺参数调整至压延压力为10p,压辊温度控制在60摄氏度,从压延机的下辊出膜,经过牵引机牵引出厚度为0.8mm的基底膜。

34.装饰图案印刷:采用丝网胶印对基底膜的表面进行印刷,印刷层数为5层,获得带有装饰图案的图案层,再通过干燥固定获得预成型装饰膜片,干燥温度为85℃,干燥时间为35min,丝网印刷的网板选用80目/cm的聚酯丝网,丝网印刷的网板选用80目/cm的聚酯丝网;装饰膜片的成型:将预成型装饰膜片加热,在预热状态下对预成型装饰膜片进行热压成型,参照图2,形成侧边沿为圆弧边311的装饰膜片3,圆弧边311的半径为1mm;装饰膜片3的图案层32的表面面积小于基底膜31的面积,且装饰膜片3的侧边沿基底膜31朝向图案层32的一侧形成逐渐倾斜过渡的圆弧边311。

35.装饰膜片的裁剪;步骤b.注塑、贴膜:将注塑件的制备原料混合均匀获得注塑母料,将裁剪过的装饰膜片放入模具型腔中,再将注塑母料加热为塑料熔体注塑到模具型腔内的装饰膜片上,带油墨的图案层的一侧朝向注塑件,熔体冷却并硬化后制得贴膜产品,装饰膜片的基底膜背离图案层的一侧与注塑件的内底壁齐平;其中,注射压力为85bar,保压压力为40bar,料筒温度为260℃。

36.实施例3模内贴膜工艺,制备的贴膜产品为一种塑料盘,采用聚丙烯材质的注塑件,将装饰膜片贴覆于注塑件的内底壁上,装饰膜片包括基底膜和带有油墨的图案层,且装饰膜片的背面朝向注塑件,即图案层贴合注塑件的内底壁;按重量份数,基底膜的制备原料包括:聚丙烯95份、增塑剂3.5份、pp降温母粒3份、脂肪胺聚氧乙烯醚1.8份;注塑件的制备原料包括聚丙烯100份、pp降温母粒2.7份、脂肪胺聚氧乙烯醚2.6份、润滑剂1.5份、抗氧剂0.6份,其中,聚丙烯均选用聚丙烯1类。

37.具体包括有以下步骤:步骤a.制备装饰膜片:基底膜的制备:按配方中的聚丙烯加入捏合机中,并加入1/3配方量的增塑剂搅拌混合2min,加入pp降温母粒搅拌2min,再将1/3配方量的增塑剂加入搅拌2min,最后将1/3配方量的增塑剂、脂肪胺聚乙烯醚加入混合均匀即可,搅拌过程中,捏合机的捏合室内的温度始终控制在100℃以下;经过捏合的混合料加入强力混合机中,使混合料团成块,将混合料块送入精炼机中进行精炼,将精炼后的混合料送入ψ450

×

1200mm的四辊压延机中进行压延,工艺参数调整至压延压力为10p,压辊温度控制在60摄氏度,从压延机的下辊出膜,经过

牵引机牵引出厚度为1.1mm的基底膜。

38.装饰图案印刷:采用丝网胶印对基底膜的表面进行印刷,印刷层数为2层,获得带有装饰图案的图案层,再通过干燥固定获得预成型装饰膜片,干燥温度为75℃,干燥时间为25min,丝网印刷的网板选用80目/cm的聚酯丝网;装饰膜片的成型:将预成型装饰膜片加热,在预热状态下对预成型装饰膜片进行热压成型,参照图2,形成侧边沿为圆弧边311的装饰膜片3,圆弧边311的半径为0.7mm;装饰膜片3的图案层32的表面面积小于基底膜31的面积,且装饰膜片3的侧边沿基底膜31朝向图案层32的一侧形成逐渐倾斜过渡的圆弧边311。

39.装饰膜片的裁剪;步骤b.注塑、贴膜:将注塑件的制备原料混合均匀获得注塑母料,将裁剪过的装饰膜片放入模具型腔中,再将注塑母料加热为塑料熔体注塑到模具型腔内的装饰膜片上,带油墨的图案层的一侧朝向注塑件,熔体冷却并硬化后制得贴膜产品,装饰膜片的基底膜背离图案层的一侧与注塑件的内底壁齐平;其中,注射压力为82bar,保压压力为55bar,料筒温度为240℃。

40.实施例4实施例4与实施例3的区别在于:基底膜的制备原料还包括光泽粒子0.2份,光泽粒子为云母。

41.实施例5实施例5与实施例3的区别在于:基底膜的制备原料还包括光泽粒子2份,光泽粒子为珠光粉。

42.实施例6实施例6与实施例3的区别在于:基底膜的制备原料还包括光泽粒子1.1份,光泽粒子为珠光粉。

43.对比例对比例1对比例1与实施例3的区别在于:基底膜的制备原料中,不包含pp降温母粒和脂肪胺聚氧乙烯醚;注塑件的制备原料中不包括pp降温母粒和脂肪胺聚氧乙烯醚。

44.对比例2对比例2与实施例3的区别在于:基底膜的制备原料中,不包含pp降温母粒;注塑件的制备原料中不包括pp降温母粒。

45.对比例3对比例3与实施例3的区别在于:基底膜的制备原料中,不包含脂肪胺聚氧乙烯醚;注塑件的制备原料中不包括脂肪胺聚氧乙烯醚。

46.对比例4对比例4与实施例3的区别在于:步骤a中不包含装饰膜片3的成型,参照图3,即装饰膜片3的侧边沿为棱角状。

47.对比例5对比例5与对比例1的区别在于:步骤a中不包含装饰膜片的成型,即装饰膜片的侧边沿为棱角状。

48.性能检测对实施例1~6和对比例1~5制得的塑料盘进行透明度测试、装饰膜片的边缘可见度测试;其中,透明度测试采用采用雾度和透光率作为表征,其中,透明度测试采用《gb/t2410透明塑料透光率和雾度试验方法》进行透光率的监测,雾度采用光电雾度仪astm d1003在室温20℃,相对湿度55%的测试条件下进行检测,雾度越低,透光率越高,透明度越好;边缘可见度测试采用肉眼观测的方式,边缘可见度分为0-10一共10级,等级越大,代表边缘可见度越高,边缘可见度在0-3的范围内能够满足高端、精细行业中对于贴膜产品的外观要求。上述测试结果如表2所示。

49.表2实施例1~6和对比例1~5制备的贴膜产品的性能测试结果表2实施例1~6和对比例1~5制备的贴膜产品的性能测试结果根据表2记载的测试数据,从实施例1~6可以看出,本技术制得的贴膜产品的装饰膜片的边缘可见度均保持在较低的水平,说明本技术的模内贴膜工艺能够弱化装饰膜片和注塑件结合处的边界线,同时兼顾较高的透明度,使得制得的塑料盘能够达到较高的外观标准,符合高端行业的日用品的外观需求;其中,实施例4~6制得的贴膜产品中,装饰膜片与注塑件的边缘线甚至能够达到肉眼观测不出、无边缘线的效果。

50.与对比例1~5对比,实施例3中,当仅仅将装饰膜片与注塑件的结合面的边沿设计为圆弧边时,能够获得改善边缘可见度的效果,但是效果轻微,仍然无法达到较高的外观标准,而单独添加pp降温母粒和脂肪胺聚氧乙烯醚同样可以获得轻微的减弱边界线的效果,但肉眼观测下仍处于极其明显的程度,无法满足较高的外观要求。因此,在装饰膜片和注塑件的制备原料中同时加入pp降温母粒和脂肪胺聚氧乙烯醚是必要的,且只有采用pp降温母粒和脂肪胺聚氧乙烯醚并结合装饰膜片的圆弧边的设计的组合才能够明显改善装饰膜片的边缘可见度,且制品的透光率无明显下降,仍能维持在较好的水平;当缺乏任一要素时,

模内贴膜工艺无法达到预期的弱化边界线的效果,使得边缘可见度维持在较高的水平,导致未起到预期的改善效果。

51.上述具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本技术做出没有创造性贡献的修改,但均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1