一种用于制备二维纳米纤网复合材料的连续化装置

1.本发明涉及材料制备装置领域,尤其是涉及一种用于制备二维纳米纤网复合材料的连续化装置。

背景技术:

2.纤维类材料因其小直径、小孔径、孔隙率高的特点,在过滤分离领域被广泛应用,但纤维类材料的微米级直径导致其孔径难以进一步降低,在实际应用中受限。在纤维类基材上进行后处理或将其与孔径更小的材料复合,可以降低纤维类材料孔径,同时保有其原有的静电吸附性、高力学性能等特性。

3.目前,已有技术人员做出相关研究。专利cn201910719996.4公开了《一种联排中空纤维式无纺布复合膜及其制备方法和设备》,由基体制备装置制备出基体膜,再通过涂覆装置在基体的两侧外表面均匀涂覆铸膜液,通过凝固浴固化成型形成膜层,由收卷辊实现卷绕,得到联排中空纤维式无纺布复合膜。该涂覆装置由刮刀组成,所刮涂而成的液膜厚度过大,从而导致固化成型后孔结构分布不匀,复合膜过滤阻力增大。专利cn201610384408.2公开了《一种平板多层复合膜及其制备方法》,采用两侧均可刮涂的刮刀在聚酯无纺布支撑层双面刮膜,然后再去离子水中浸没沉淀相分离,制得双层pei多孔基底膜。该方法的水浴相分离成孔时间长,过程不可控,无法实现连续化。专利cn201810555559.9公开了《一种利用冷冻干燥技术制备界面薄层多孔膜的方法》,通过旋涂法在玻璃基底上涂覆液膜,经冷冻干燥后得到薄层多孔膜。该方法通过在玻璃基底上旋涂得到液膜,存在溶液因表面张力难以均匀成膜的问题,并且制备方法不连续,难以制备大面积的多孔膜。

4.因此,亟需一种可构筑连续超薄液膜、调控相分离过程的小孔径纳米纤网连续化制备装置。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种用于制备二维纳米纤网复合材料的连续化装置,该连续化装置可以精准控制液膜厚度,实现静电纺基材上超薄均匀液膜的构筑,解决了传统刮涂工艺成膜厚,易堵塞基材原有孔道结构的问题,提高了生产效率,在分离过滤领域具有极大的应用潜力。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明的目的是提供一种用于制备二维纳米纤网复合材料的连续化装置,包括聚合物溶液铺展成膜机构、分段式连续冷冻干燥机构和传送带;所述聚合物溶液铺展成膜机构包括溶液灌注组件、液滴滴注组件和接收基材组件;所述分段式连续冷冻干燥机构包括自切段组件、真空冷冻干燥组件和气相收集组件;所述溶液灌注组件和所述液滴滴注组件物料连接;所述溶液灌注组件和所述液滴滴注组件设于所述接收基材组件上方;所述接收基材组件、自切段组件和真空冷冻干燥组件通过所述传送带连接;所述真空冷冻干燥组件和所述气相收集组件通过管路连接;所述溶液灌注组件中的聚合物溶液通过液滴滴注组件

滴在铺设于所述传送带上的纤维膜基材的表面,之后形成连续的聚合物液膜,表面附有聚合物液膜的纤维膜基材经所述接收基材组件预冷冻固结后,经自切段组件切段得到待冷冻干燥的材料,送入真空冷冻干燥组件在聚合物溶液的共晶点之下冷冻干燥,冰晶生长形成网孔结构,之后冰晶升华,通过气相收集组件分别收集气相溶剂和液化的气相溶剂,在真空冷冻干燥组件中得到二维纳米纤网复合材料。

8.进一步地,所述溶液灌注组件包括上固定板、连接螺杆、下固定板、聚合物溶液搅拌釜、控制电机、推进杆和推进板;所述聚合物溶液搅拌釜中内置所述推进杆;所述推进杆的下端连接所述推进板;所述推进板卡于所述聚合物溶液搅拌釜内壁,所述推进板起到密封内部气压的作用;所述聚合物溶液搅拌釜固定于所述上固定板和所述下固定板之间;所述上固定板和所述下固定板由所述连接螺杆连接;所述控制电机与所述上固定板连接;所述控制电机的输出端与所述推进杆连接。

9.进一步地,所述溶液灌注组件还包括进料口和搅拌杆;所述进料口开设于所述推进板上;所述搅拌杆设于所述聚合物溶液搅拌釜内,并在搅拌杆端部连接有搅拌桨。

10.进一步地,所述液滴滴注组件包括注液缓冲槽、微型加热器和注液针管;所述注液针管与所述注液缓冲槽连接;所述微型加热器设于所述液缓冲槽中,所述微型加热器可对所述液缓冲槽中聚合物溶液进行加热,降低聚合物溶液表面张力,使聚合物溶液快速注入注液针管中。

11.进一步地,所述接收基材组件包括传送辊、红外测厚探测头、液氮喷淋板、液氮罐;所述红外测厚探测头位于纤维膜基材的喂入端与收卷端,所述红外测厚探测头用于检测基材上所成聚合物液膜的厚度与均匀;所述液氮喷淋板位于纤维膜基材的喂入端与收卷端下方;所述液氮喷淋板与所述液氮罐通过管道连接。

12.进一步地,所述自切段组件包括立架、滑轨、喂入辊和切刀;所述滑轨设于所述立架上;所述喂入辊和所述切刀分别与所述滑轨连接,所述喂入辊和所述切刀可以在所述滑轨上自由上下移动。

13.进一步地,所述真空冷冻干燥组件包括冷干箱、压辊、制冷板、冷凝管道、热交换器、冷凝器、制冷压缩机;所述压辊和所述制冷板设于所述冷干箱内;所述冷凝管道设于所述制冷板下方,所述冷凝管道依次与所述热交换器、冷凝器、制冷压缩机连接;所述压辊设于所述制冷板上方,所述压辊用于固定表面附有聚合物液膜的纤维膜基材。

14.进一步地,所述气相收集组件包括气相阀、输气管道、储气罐、稳定支架、气液分离阀、输液管道、真空阀、真空泵;所述气相阀与所述输气管道连接,所述气相阀用于控制所述输气管道进气;所述输气管道连接所述真空冷冻干燥组件与所述储气罐;所述储气罐底部设有所述气液分离阀和所述输液管道;所述储气罐与所述真空泵通过管道连接;所述真空阀设于所述真空泵的进气口;所述稳定支架与所述储气罐固定连接,所述稳定支架用于支撑所述储气罐。

15.进一步优选地,所述溶液灌注组件中,由所述控制电机控制的所述推进板的灌注速度是1~1000ml/h。

16.进一步优选地,所述液滴滴注组件中,所述注液针管内径为0.1~5mm,外径为0.3~5.3mm;所述注液针管滴注速度为0.1~100μl/s,出液体积为1~50μl。

17.进一步优选地,所述液滴滴注组件中,所述注液缓冲槽中的所述微型加热器的加

热温度为20~60℃,所述注液缓冲槽中的聚合物溶液表面张力为20~50mn/m。

18.进一步优选地,所述接收基材组件中,所述红外测厚探测头的厚度检测范围为0.5~100μm,均匀度检测偏差范围为60~100%。

19.进一步优选地,所述接收基材组件中,液氮喷淋板的液氮的流速是1~5l/min,预冷冻时间为10~30min。

20.进一步优选地,所述自切段组件中,所述喂入辊速度为0.5~2m/min,所述切段长度为50~80cm。

21.进一步优选地,所述真空冷冻干燥组件中,所述压辊的材质为不锈钢、铁、铜、氧化铁、氧化铜中的一种或几种;在所述冷干箱内设有多个压辊,相邻压辊之间的间距为60~100cm。

22.进一步优选地,所述真空冷冻干燥组件中,待冷冻干燥的材料送入所述冷干箱内真空冷冻干燥的时间为30~60h,温度≤-50℃,真空度为-0.05~-0.1mpa。

23.进一步优选地,所述气相收集组件中,所述储气罐的容量为200~500l,所述气液分离阀的开启间隔时间为24~72h。

24.进一步优选地,所述冷干箱内设置不同处理层。

25.上述用于制备二维纳米纤网复合材料的连续化装置的工作原理如下:所述聚合物溶液搅拌釜中的聚合物溶液通过所述控制电机控制的所述推进杆进行灌注,聚合物溶液进入加热的所述注液缓冲槽,其中的所述微型加热器使得聚合物溶液升温,表面张力降低,更易被注入所述注液针管,所述注液针管通过微量注射所产生的液滴在铺设于所述传送带上的纤维膜基材表面由毛细力主导发生超铺展,具有低表面能的聚合物溶液在前处理后具有高表面能的纤维膜基材上自发超铺展形成连续的超薄液膜;随后表面附有聚合物液膜的纤维膜基材经所述液氮喷淋板进行液氮喷淋预冷冻固结,在所述喂入辊上经所述切刀切断成合适的长度(所述喂入辊与所述切刀可以在所述滑轨上自由上下移动,所述滑轨固定在可滑动的所述立架上,通过所述喂入辊与所述切刀的上下滑动与操作切段成若干份),得到待冷冻干燥的材料,聚合物液膜面朝上进入所述冷干箱中,喂入所述冷干箱的不同处理层中,从而实现规模化大面积制备;所述冷凝器通过所述制冷压缩机制冷使所述冷干箱中所述制冷板降温至聚合物溶液的共晶点之下,聚合物液膜中冰晶生长形成网孔结构,再在真空超低压的环境下冰晶升华,气相溶剂经所述输气管道被所述真空泵抽吸至所述储气罐中,冷冻干燥结束后得到二维纳米纤网复合材料,在逐渐恢复至室温的过程中,气相溶剂液化后通过所述输液管道被排出。

26.与现有技术相比,本发明具有如下有益效果:

27.1)本技术方案所提供的用于制备二维纳米纤网复合材料的连续化装置中,聚合物溶液铺展成膜机构可以精准控制液膜厚度,实现静电纺基材上超薄均匀液膜的构筑,解决了传统刮涂工艺成膜厚,易堵塞基材原有孔道结构的问题。

28.2)本技术方案所提供的用于制备二维纳米纤网复合材料的连续化装置制备的二维纳米纤网复合材料中小直径、小孔径的二维纳米纤网为连续结构,可大面积覆盖,使得复合材料具有良好的过滤性能,在分离过滤领域具有极大的应用潜力。

29.3)本技术方案所提供的用于制备二维纳米纤网复合材料的连续化装置,将液膜铺展、基材预冷冻、自动切段与真空冷冻干燥集于一体,实现了二维纳米网材料的连续化大面

积制备,节约时间成本,提高了生产效率。

附图说明

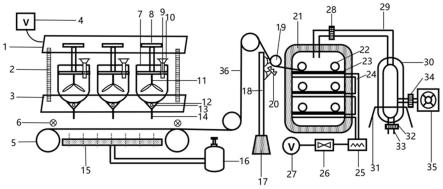

30.图1为实施例中的一种用于制备二维纳米纤网复合材料的连续化装置的结构示意图。

31.图中标号所示:

32.1、上固定板;2、连接螺杆;3、下固定板;4、控制电机;5、传送辊;6、红外测厚探测头;7、聚合物溶液搅拌釜;8、推进杆;9、推进板;10、进料口;11、搅拌杆;12、注液缓冲槽;13、微型加热器;14、注液针管;15、液氮喷淋板;16、液氮罐;17、立架;18、滑轨;19、喂入辊;20、切刀;21、冷干箱;22、压辊;23、制冷板;24、冷凝管道;25、热交换器;26、冷凝器;27、制冷压缩机;28、气相阀;29、输气管道;30、储气罐;31、稳定支架;32、气液分离阀;33、输液管道;34、真空阀;35、真空泵;36、传送带。

具体实施方式

33.下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的部件型号、材料名称、连接结构、控制方法等特征,均视为现有技术中公开的常见技术特征。

34.在一些优选的实施例中,所述溶液灌注组件中,由所述控制电机4控制的所述推进板9的灌注速度是1~1000ml/h。

35.在一些优选的实施例中,所述液滴滴注组件中,所述注液针管14内径为0.1~5mm,外径为0.3~5.3mm;所述注液针管14滴注速度为0.1~100μl/s,出液体积为1~50μl。

36.在一些优选的实施例中,所述液滴滴注组件中,所述注液缓冲槽12中的所述微型加热器13的加热温度为20~60℃,所述注液缓冲槽12中的聚合物溶液表面张力为20~50mn/m。

37.在一些优选的实施例中,所述接收基材组件中,所述红外测厚探测头6的厚度检测范围为0.5~100μm,均匀度检测偏差范围为60~100%。

38.在一些优选的实施例中,所述接收基材组件中,液氮喷淋板15的液氮的流速是1~5l/min,预冷冻时间为10~30min。

39.在一些优选的实施例中,所述自切段组件中,所述喂入辊19速度为0.5~2m/min,所述切段长度为50~80cm。

40.在一些优选的实施例中,所述真空冷冻干燥组件中,所述压辊22的材质为不锈钢、铁、铜、氧化铁、氧化铜中的一种或几种;在所述冷干箱21内设有多个压辊22,相邻压辊22之间的间距为60~100cm。

41.在一些优选的实施例中,所述真空冷冻干燥组件中,待冷冻干燥的材料送入所述冷干箱21内真空冷冻干燥的时间为30~60h,温度≤-50℃,真空度为-0.05~-0.1mpa。

42.在一些优选的实施例中,所述气相收集组件中,所述储气罐30的容量为200~500l,所述气液分离阀32的开启间隔时间为24~72h。

43.在一些优选的实施例中,所述冷干箱21内设置不同处理层。

44.实施例

45.如图1所示,本实施例提供一种用于制备二维纳米纤网复合材料的连续化装置,包括聚合物溶液铺展成膜机构、分段式连续冷冻干燥机构和传送带36;聚合物溶液铺展成膜机构包括溶液灌注组件、液滴滴注组件和接收基材组件;分段式连续冷冻干燥机构包括自切段组件、真空冷冻干燥组件和气相收集组件;溶液灌注组件和液滴滴注组件物料连接;溶液灌注组件和液滴滴注组件设于接收基材组件上方;接收基材组件、自切段组件和真空冷冻干燥组件通过传送带36连接;真空冷冻干燥组件和气相收集组件通过管路连接;溶液灌注组件中的聚合物溶液通过液滴滴注组件滴在铺设于传送带36上的纤维膜基材的表面,之后形成连续的聚合物液膜,表面附有聚合物液膜的纤维膜基材经接收基材组件预冷冻固结后,经自切段组件切段得到待冷冻干燥的材料,送入真空冷冻干燥组件在聚合物溶液的共晶点之下冷冻干燥,冰晶生长形成网孔结构,之后冰晶升华,通过气相收集组件分别收集气相溶剂和液化的气相溶剂,在真空冷冻干燥组件中得到二维纳米纤网复合材料。

46.溶液灌注组件包括上固定板1、连接螺杆2、下固定板3、聚合物溶液搅拌釜7、控制电机4、推进杆8、推进板9进料口10和搅拌杆11;聚合物溶液搅拌釜7中内置推进杆8;推进杆8的下端连接推进板9;推进板9卡于聚合物溶液搅拌釜7内壁,推进板9起到密封内部气压的作用;聚合物溶液搅拌釜7固定于上固定板1和下固定板3之间;上固定板1和下固定板3由连接螺杆2连接;控制电机4与上固定板1连接;控制电机4的输出端与推进杆8连接;进料口10开设于推进板9上;搅拌杆11设于聚合物溶液搅拌釜7内,并在搅拌杆11端部连接有搅拌桨。

47.液滴滴注组件包括注液缓冲槽12、微型加热器13和注液针管14;注液缓冲槽12设于聚合物溶液搅拌釜7底部,注液针管14与注液缓冲槽12物料连接,聚合物溶液搅拌釜7内的溶液能通过注液缓冲槽12进入注液针管14;微型加热器13设于液缓冲槽12中,微型加热器13可对液缓冲槽12中聚合物溶液进行加热,降低聚合物溶液表面张力,使聚合物溶液快速注入注液针管14中。

48.接收基材组件包括传送辊5、红外测厚探测头6、液氮喷淋板15、液氮罐16;红外测厚探测头6位于纤维膜基材的喂入端与收卷端,,所述红外测厚探测头采用红外测厚仪的探测头,探测头内预设了厚度与均匀度探测范围,当液膜的厚度与均匀度达到探测头的设定范围,两端探测头亮灯提示,完成液膜铺展工序,进行液氮预冷冻工序;液氮喷淋板15位于纤维膜基材的喂入端与收卷端下方;液氮喷淋板15与液氮罐16通过管道连接。

49.自切段组件包括立架17、滑轨18、喂入辊19和切刀20;滑轨18设于立架17上;立架17可在地面上滑动;喂入辊19和切刀20分别与滑轨18连接,喂入辊19和切刀20可以在滑轨18上自由上下移动;滑轨18为直线凹槽导轨,凹槽内设有两个可自由移动的滑块,分别与喂入辊19和切刀20连接,凹槽导轨上每间隔10cm设有定位销开孔,定位销可在开孔中自由贯穿,当滑块移动时定位销拔出,当滑块移动至所需位置,定位销插入开孔中实现对滑块的限位。

50.真空冷冻干燥组件包括冷干箱21、压辊22、制冷板23、冷凝管道24、热交换器25、冷凝器26、制冷压缩机27;压辊22和制冷板23设于冷干箱21内;冷凝管道24设于制冷板23下方,冷凝管道24依次与热交换器25、冷凝器26、制冷压缩机27连接;压辊22设于制冷板23上方,压辊22用于固定表面附有聚合物液膜的纤维膜基材。

51.气相收集组件包括气相阀28、输气管道29、储气罐30、稳定支架31、气液分离阀32、输液管道33、真空阀34、真空泵35;气相阀28与输气管道29连接,气相阀28用于控制输气管

道29进气;输气管道29连接真空冷冻干燥组件与储气罐30;储气罐30底部设有气液分离阀32和输液管道33;储气罐30与真空泵35通过管道连接;真空阀34设于真空泵35的进气口;稳定支架31与储气罐30固定连接,稳定支架31用于支撑储气罐30。

52.上述用于制备二维纳米纤网复合材料的连续化装置制备二维纳米纤网复合材料的制备步骤如下:

53.s1、将500gn,n-二甲基甲酰胺和10g聚丙烯腈通过进料口10加入至聚合物溶液搅拌釜7中,搅拌8h,得到聚合物溶液;

54.s2、将纤维膜基材聚酰胺静电纺纳米纤维膜喂入传送辊5,在控制电机4上设置推进杆8灌注速度为50ml/h,采用内径为2mm,外径为3.2mm的注射针管14,滴注速度为10μl/s,出液体积为10μl,微型加热器13温度为40℃,进行步骤s1所得聚合物溶液的滴注,聚合物液膜铺展完成,得到表面附有聚合物液膜的纤维膜基材;

55.s3、聚合物液膜铺展完成后,向液氮喷淋板15中注入液氮,液氮流速为5l/min,对步骤s2所得表面附有聚合物液膜的纤维膜基材进行预冷冻,预冷冻时间为20min,得到预冷冻后的基材;

56.s4、将步骤s3所得预冷冻后的基材经喂入辊19传送至制冷板23上,用切刀20进行切段,使步骤s3所得预冷冻后的基材固定于压辊22之下,设置喂入辊速度为1m/min,切段长度为40cm,喂入辊19与切刀20通过滑轨18向下移动,将基材喂入第二层制冷板,重复以上操作,得到待冷冻干燥的材料;

57.s5、开启制冷压缩机27、气相阀28、真空阀34、真空泵35,对冷干箱21中的步骤s4所得待冷冻干燥的材料进行真空冷冻干燥,冷凝器26通过制冷压缩机27制冷使制冷板23降温至聚合物溶液的共晶点之下,聚合物液膜中冰晶生长形成网孔结构,再在真空超低压的环境下冰晶升华,气相溶剂经输气管道29被真空泵35抽吸至储气罐30中,真空冷冻干燥的时间为40h,温度为-70℃,真空度为-0.1mpa,真空冷冻干燥结束后,得到二维纳米纤网复合材料,关闭设备,打开气液分离阀32,在逐渐恢复至室温的过程中,将液化的气相溶剂通过输液管道33排出进行环保处理。

58.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1