一种基于同轴损伤探测的激光增材制造寿命预测方法

1.本发明设计激光增材制造领域,具体地,是一种针对激光增材制造寿命预测方法。

背景技术:

2.增材制造技术作为一种新兴快速成型技术,相比于传统等材、减材技术具有效率高、成本低、可设计性强、高自动化等优点,在精密复杂零件制造领域有广泛前景。激光因其热源能量集中,成形效果好、使用材料广泛、无需真空环境等优点被作为热源广泛应用于增材制造技术中。

3.但在激光增材制造过程中,制造的零件常会有气孔、熔合不良以及裂纹等缺陷,这些缺陷对零部件的服役寿命有着至关重要的影响。在气孔缺陷检测方面,通常需要将试件加工完成后采用金相观察、超声检测、x射线检测或者工业ct检测的方法来进行,这些后验检测方法大多需要加工制造完成后进行,如检测出气孔缺陷则这些试件需进行报废处理,这往往会浪费大量资源。对增材件寿命预测通常都是在增材件制造出后进行,不能做到在激光增材过程中进行寿命预测,且目前寿命预测的研究集中于传统制造领域,在增材制造领域具有很高的工程应用价值。使用计算机模拟激光增材过程缺陷产生并进行寿命预测以及增材过程实时调控是应用于工程实际较好的途径。

4.目前缺失在增材制造过程中进行增材件寿命预测并进行过程控制以提高寿命的方法。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种基于同轴损伤探测的激光增材制造寿命预测方法。该方法根据激光增材制造过程中同轴损伤探测设备传递的增材件缺陷信息进行三维缺陷重构,并且基于人工神经网络算法结合缺陷产生位置、散热条件、热输入、装夹条件、材料属性因素预测在目前的工艺参数下整体增材件的缺陷分布,通过设置初始条件和边界条件,包括温度、压力、湿度条件,模拟增材件在实际应用中的服役环境,进行有限元分析计算以进行增材件寿命预测并通过实时传输电信号给激光器、控制柜、送料器改变激光功率、扫描速度、送料速度工艺参数以减小增材件缺陷发生的可能性,延长增材件的寿命。

6.为了达到上述目的,本发明中提及的一种基于同轴损伤探测的激光增材制造寿命预测方法,其具体内容为:

7.(1)将增材件模型及材料导入寿命预测系统中,寿命预测系统根据数据库获取所用材料的物理性能参数;

8.(2)在激光增材制造过程中使用同轴设备获取已成形沉积层中气孔、未熔、裂纹缺陷信息;

9.(3)寿命预测系统接收缺陷信息并将其映射到增材件模型内部,预测整体增材件内部缺陷,通过改变初始条件及边界条件模拟分析增材件在服役环境下的寿命;

10.(4)实时调节系统获取寿命预测系统传递的信息并对激光增材制造过程工艺参数

进行调整从而调整热输入,减少气孔、未熔、裂纹缺陷,提高增材件的寿命。

11.优选地,步骤(1)所述的增材件模型为根据增材件的实际结构尺寸,在建模软件中进行几何模型构建,并对增材件几何模型中增材区、热影响区及基板区采用疏密过渡的网格划分方式在网格划分软件中进行网格划分,以保证计算的效率及精确度。

12.优选地,步骤(1)所述的材料数据库通过实验测量、文献收集、数据输入以获取材料参数,数据库中包含密度、杨氏模量、热膨胀系数、泊松比、热导率、比热容、屈服强度材料参数,其种类包含金属材料、陶瓷材料、复合材料、梯度材料,根据输入的材料种类从数据库中搜索相应的材料物理性能参数并将其传输给寿命预测系统。

13.优选地,步骤(2)所述的同轴损伤探测设备包括x射线发射探头及探测器,同轴损伤探测设备x射线光源为点光源,当x射线遇到缺陷时,其强度会发生变化,探测器获取不同位置点光源照射时穿透的x射线强度及增材件内部缺陷投影的位置坐标,经过代数迭代法获取缺陷的大小以及三维位置信息,将其以数字信号传输到寿命预测系统。

14.优选地,步骤(3)所述的寿命预测系统以人工神经网络算法为核心根据大量实验数据进行训练,对缺陷产生位置、散热条件、热输入、装夹条件、材料属性因素综合分析进行增材件缺陷出现可能性预测,寿命预测系统能够根据同轴损伤探测设备传递的数字信号在导入的有限元模型中进行图像显示,通过去除相应区域的网格以模拟缺陷在增材件中的存在,并且预测在目前的工艺参数下整体增材件的缺陷分布,通过设置温度、压力、湿度初始条件,模拟增材件在实际应用中的服役环境,通过设置热输入、力边界条件,模拟增材件真实服役过程,进行有限元分析计算气孔、裂纹作用下材料失效时间从而对增材件寿命预测,将寿命信息输出至显示器以及以数字信号形式传输给实时调节系统。

15.优选地,步骤(4)所述的实时调节系统接收寿命预测系统信息,判断在当前的工艺参数下增材件寿命是否满足实际服役所需寿命,如果是,则保持当前的激光器输出功率、激光头扫描速度、送料装置送料速度,如果不满足,判断此时热输入过大还是过小,并向激光器、控制柜、送料装置传输电信号,激光器、控制柜、送料装置接收电信号并相应改变激光功率、扫描速度、送料速度参数,每次改变目前参数的5%,进行过程调节,减少缺陷,延长增材件寿命,之后同轴损伤检测系统进行损伤检测,寿命预测系统进行寿命预测判断当前工艺参数下是否满足需求。

16.本发明的有益效果:

17.(1)本发明实现在激光增材制造过程中对增材件气孔、裂纹缺陷进行探测及三维重构。

18.(2)本发明能够在激光增材制造过程中进行整体增材件在服役环境中的寿命预测。

19.(3)本发明能够在激光增材制造过程中进行过程调控,通过实时改变激光功率、扫描速度、送料速度工艺参数减小增材件缺陷发生的可能性,延长增材件的寿命。

附图说明

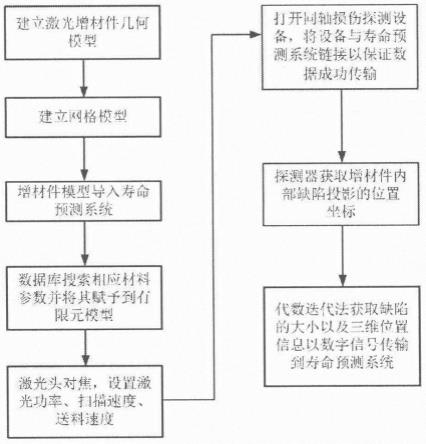

20.图1为激光增材制造寿命同轴损伤探测缺陷的流程示意图。

21.图2为激光增材制造寿命预测系统的流程示意图。

22.图3为激光增材制造实时调节系统的流程示意图。

具体实施方式

23.下面结合附图对本发明一种基于同轴损伤探测的激光增材制造寿命预测方法作具体说明。

24.本发明方法工作流程如图1-图3所示。

25.图1为激光增材制造寿命同轴损伤探测缺陷的流程示意图。

26.步骤1建立激光增材件几何模型,具体步骤包括根据增材件的实际结构尺寸,在有限元建模软件中进行几何模型构建;

27.步骤2建立网格模型,对增材件几何模型中增材区、热影响区及基板区采用疏密过渡的网格划分方式在有限元软件中进行网格划分,以保证计算的效率及精确度;

28.步骤3将网格模型导入到寿命预测系统,并在寿命预测系统中输入所用材料种类,数据库搜索相应材料密度、杨氏模量、热膨胀系数、泊松比、热导率、比热容、屈服强度材料参数并将其赋予到有限元模型;

29.步骤4激光头根据需要进行对焦,同时设置好激光功率、扫描速度、送料速度,打开同轴损伤探测设备,将设备与寿命预测系统链接以保证数据成功传输;

30.步骤5进行增材制造加工,同轴损伤探测设备跟随激光头移动并对已成形沉积层进行损伤探测,探测器获取不同位置x射线点光源照射时穿透的x射线强度及增材件内部缺陷投影的位置坐标,经过代数迭代法获取缺陷的大小以及三维位置信息,将其以数字信号传输到寿命预测系统。

31.图2为激光增材制造寿命预测系统的流程示意图。

32.步骤6寿命预测系统能够根据同轴损伤探测设备传递的数字信号在导入的有限元模型中进行图像显示,通过消除相应区域网格的形式进行缺陷重构;

33.步骤7寿命预测系统以人工神经网络算法为核心对缺陷产生位置、散热条件、热输入、装夹条件、材料属性因素综合分析预测在当前工艺参数下整体增材件缺陷分布信息,并消去相应区域的网格;

34.步骤8在寿命预测系统输入增材件在真实服役环境中的温度、压力、湿度信息进行初始条件设置,根据真实服役情况进行温度、压力边界条件设置,进行有限元分析计算气孔、裂纹作用下材料失效时间从而对增材件寿命预测,将寿命信息输出至显示器以及以数字信号形式传输给实时调节系统。

35.图3为激光增材制造实时调节系统的流程示意图。

36.步骤9实时调节系统接收寿命预测系统信息,判断在当前的工艺参数下增材件寿命是否满足实际服役所需寿命,如果是,则保持当前的激光器输出功率、激光头扫描速度、送料装置送料速度;如果不满足,判断此时热输入过大还是过小,并向激光器、控制柜、送料装置传输电信号,激光器、控制柜、送料装置接收电信号并相应改变激光功率、扫描速度、送料速度参数,每次改变程度为当前参数的1%,进行过程调节,减少缺陷,延长增材件寿命;

37.步骤10同轴损伤检测系统进行损伤检测,寿命预测系统进行寿命预测判断当前工艺参数下是否满足需求,如不满足则再不断进行工艺参数修正。

38.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1