一种抗冲击的RTP压力管材的制作方法

一种抗冲击的rtp压力管材

技术领域

1.本发明属于管道加工成型技术领域,具体地,涉及一种抗冲击的rtp压力管材。

背景技术:

2.连续纤维增强热塑性管道(reinforced thermoplastic pipes),简称rtp,一直是国际管道领域热门的研究方向,因为rtp管道既能够发挥纤维的高强度,承受高压,又能够保持热塑性塑料良好的柔韧性和耐腐蚀性,在石油输送管、燃气管、给排水管等高压管应用方面有着广阔的市场。

3.传统的rtp管分为三层结构,最内层和最外层为热塑性材质,中间为增强层,所采用的方法是先挤出热塑性内层管,再在内层管上缠绕增强层,最后挤出外表面的保护层。

4.市面上常用的热塑性材料为聚乙烯,聚乙烯具有刚性低和强度低的缺陷,且聚乙烯在使用过程中易产生脆性,利用增强层能够提升rtp管的抗压和抗冲击性能,为了应对日益增长的高压运输需求,rtp管的抗冲击性能需要进一步提升。

技术实现要素:

5.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种抗冲击的rtp压力管材。

6.本发明的目的可以通过以下技术方案实现:

7.一种抗冲击的rtp压力管材,包括以下生产步骤:

8.首先将芯模加热至100℃,将聚乙烯膜以缠绕方式均匀包覆在金属芯模上,形成内层,将预浸有热塑性材料的增强纤维采用正反交错缠绕的形式缠绕在内层上,缠绕方向与管材轴向夹角为70-75

°

,形成增强层,增强层和内层组成主体层,将主体层送入模腔中加热至150-180℃,待主体层融熔时,将改性聚乙烯通过挤出机在主体层外周侧挤出外护层,挤出完成后,形成管材,将管材经定型、冷却、牵引和切割操作后,得抗冲击的rtp压力管材。

9.上述抗冲击的rtp管材的生产工艺中,利用一步法生产rtp管材,相对于传统的分布成型的工艺,本发明将拉挤工艺和挤出工艺相结合形成一次工艺,有助于降低生产成本和提高生产效率。

10.进一步地,所述热塑性材料为聚碳酸酯、聚对苯二甲酸乙二醇酯和聚甲基丙烯酸甲酯中的一种。

11.进一步地,所述增强纤维为碳纤维、芳纶纤维和玄武岩纤维中的一种。

12.进一步地,所述改性聚乙烯由以下步骤制备:

13.a1、将聚乙烯和改性碳化硅置于高速混炼机中,于3000-3500r/min的速度下混料30min,混料结束后,碾磨30min,过80目筛,得混合粉末,将混合粉末置于挤出机中挤出造粒,干燥后,得预混料;

14.a2、将预混料、超高分子量聚乙烯、硬脂酸单甘油酯、纳米二氧化硅、二辛酯和硅烷偶联剂搅拌混合,利用超声波分散均匀,经熔融、共混、挤出造粒,得改性聚乙烯。

15.上述制备过程中,步骤a1中将常规聚乙烯通过与改性碳化硅混合改性,改性碳化硅在聚乙烯基体中起到支撑载荷和抵抗外界应力变形的作用,提高了聚合物的硬度和抗冲击性能,步骤a2中,超高分子量聚乙烯具有优异的机械性能,添加超高分子量聚乙烯能够进一步提升改性聚乙烯的机械性能。

16.进一步地,所述聚乙烯和改性碳化硅的用量比为100g:1.5-2g。

17.进一步地,所述预混料、超高分子量聚乙烯、硬脂酸单甘油酯、纳米二氧化硅、二辛酯和硅烷偶联剂的用量比为50g:10-15g:1g:2.5g:0.1g:1-1.2g。

18.进一步地,所述改性碳化硅的制备过程:将碳化硅和多孔钛粉末混合,置于球磨机中,于400r/min的速度球磨1-2h,得粉末,将粉末置于氮气氛围中,在600-750℃条件下烧结1h,再升温至1200-1300℃,热压烧结2h,随炉冷却后,碾磨得改性碳化硅。

19.上述制备过程中,利用多孔钛粉末对与碳化硅进行改性,形成多孔钛为核,外包覆碳化硅的核壳结构。

20.进一步地,所述碳化硅和多孔钛粉末的用量比为5g:10g。

21.本发明的有益效果:

22.本发明利用一步法生产rtp管材,rtp管材由聚乙烯内层、增强纤维增强层和改性聚乙烯外层构成,本发明将拉挤工艺和挤出工艺相结合,形成一次工艺,有助于降低生产成本和提高生产效率,其中,增强层采用增强纤维为碳纤维、芳纶纤维或玄武岩纤维中的一种,利用正反交错缠绕的形式,提高rtp管材的抗冲击性能,内层的聚乙烯材质本身抗冲击性能较差,利用增强纤维的包覆增强,提高了整体的抗冲击性能,本发明在制备改性聚乙烯时,将常规聚乙烯通过与核壳结构的碳化硅混合改性,改性碳化硅在聚乙烯基体中起到支撑载荷和抵抗外界应力变形的作用,提高了聚合物的抗冲击性能。

具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.实施例1

25.制备改性碳化硅:

26.将5g碳化硅和10g多孔钛粉末混合,置于球磨机中,于400r/min的速度球磨1h,得粉末,将粉末置于氮气氛围中,在600℃条件下烧结1h,再升温至1200℃,热压烧结2h,随炉冷却后,碾磨得改性碳化硅。

27.实施例2

28.制备改性碳化硅:

29.将5g碳化硅和10g多孔钛粉末混合,置于球磨机中,于400r/min的速度球磨2h,得粉末,将粉末置于氮气氛围中,在750℃条件下烧结1h,再升温至1300℃,热压烧结2h,随炉冷却后,碾磨得改性碳化硅。

30.实施例3

31.制备改性聚乙烯:

32.a1、将100g聚乙烯和1.5g的实施例1制备的改性碳化硅置于高速混炼机中,于3000r/min的速度下混料30min,混料结束后,碾磨30min,过80目筛,得混合粉末,将混合粉末置于挤出机中挤出造粒,干燥后,得预混料;

33.a2、将50g预混料、10g超高分子量聚乙烯、1g硬脂酸单甘油酯、2.5g纳米二氧化硅、0.1g二辛酯和1g硅烷偶联剂搅拌混合,利用超声波分散均匀,经熔融、共混、挤出造粒,得改性聚乙烯。

34.实施例4

35.制备改性聚乙烯:

36.a1、将100g聚乙烯和2g的实施例2制备的改性碳化硅置于高速混炼机中,于3500r/min的速度下混料30min,混料结束后,碾磨30min,过80目筛,得混合粉末,将混合粉末置于挤出机中挤出造粒,干燥后,得预混料;

37.a2、将50g预混料、15g超高分子量聚乙烯、1g硬脂酸单甘油酯、2.5g纳米二氧化硅、0.1g二辛酯和1.2g硅烷偶联剂搅拌混合,利用超声波分散均匀,经熔融、共混、挤出造粒,得改性聚乙烯。

38.实施例5

39.生产抗冲击的rtp压力管材:

40.首先,选取直径100mm的芯模,将芯模均匀加热至100℃,将聚乙烯膜以缠绕方式均匀包覆在金属芯模上,形成内层,内层厚度控制在0.8mm,将预浸有聚碳酸酯的碳纤维采用正反交错缠绕的形式缠绕在内层上,缠绕方向与管材轴向夹角为70

°

,形成增强层,增强层厚度控制在1.5mm,增强层和内层组成主体层,将主体层送入模腔中加热至150℃,待主体层融熔时,将实施例3制备的改性聚乙烯通过挤出机在主体层外周侧挤出外护层,外护层厚度控制在0.5mm,挤出完成后,形成管材,将管材经定型、冷却、牵引和切割操作后,得抗冲击的rtp压力管材,所得rtp压力管材的内径为100mm,管壁厚度为2.8mm。

41.实施例6

42.生产抗冲击的rtp压力管材:

43.首先,选取直径100mm的芯模,将芯模均匀加热至100℃,将聚乙烯膜以缠绕方式均匀包覆在金属芯模上,形成内层,内层厚度控制在0.9mm,将预浸有聚对苯二甲酸乙二醇酯的芳纶纤维采用正反交错缠绕的形式缠绕在内层上,缠绕方向与管材轴向夹角为73

°

,形成增强层,增强层厚度控制在1.6mm,增强层和内层组成主体层,将主体层送入模腔中加热至170℃,待主体层融熔时,将实施例3制备的改性聚乙烯通过挤出机在主体层外周侧挤出外护层,外护层厚度控制在0.7mm,挤出完成后,形成管材,将管材经定型、冷却、牵引和切割操作后,得抗冲击的rtp压力管材,所得rtp压力管材的内径为100mm,管壁厚度为3.2mm。

44.实施例7

45.生产抗冲击的rtp压力管材:

46.首先,选取直径100mm的芯模,将芯模均匀加热至100℃,将聚乙烯膜以缠绕方式均匀包覆在金属芯模上,形成内层,内层厚度控制在1.0mm,将预浸有聚甲基丙烯酸甲酯的玄武岩纤维采用正反交错缠绕的形式缠绕在内层上,缠绕方向与管材轴向夹角为75

°

,形成增强层,增强层厚度控制在1.8mm,增强层和内层组成主体层,将主体层送入模腔中加热至180℃,待主体层融熔时,将实施例4制备的改性聚乙烯通过挤出机在主体层外周侧挤出外护

层,外护层厚度控制在0.8mm,挤出完成后,形成管材,将管材经定型、冷却、牵引和切割操作后,得抗冲击的rtp压力管材,所得rtp压力管材的内径为100mm,管壁厚度为3.6mm。

47.对比例1

48.将实施例5生产rtp管材过程中,将预浸有聚碳酸酯的碳纤维采用单向缠绕的形式缠绕在内层上,缠绕方向和厚度均不变,其余生产过程不变,最终生产的rtp压力管材的内径为100mm,管壁厚度为2.8mm。

49.对比例2

50.将实施例6生产rtp管材过程中,实施例3制备的改性聚乙烯制备过程中,实施例1制备的改性碳化硅替换为碳化硅,其余生产过程不变,最终生产的rtp压力管材的内径为100mm,管壁厚度为3.2mm。

51.对比例3

52.将实施例7生产rtp管材过程中,将实施例3制备的改性聚乙烯更换为聚乙烯,其余生产过程不变,最终生产的rtp压力管材的内径为100mm,管壁厚度为3.6mm。

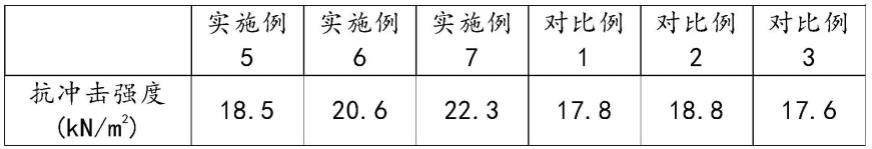

53.利用落锤法测定实施例5-7和对比例1-3所制备的rtp耐压管材的耐冲击性能:使用切割机将实施例5-7和对比例1-3的管材进行切割,获取100mm*10mm的试样,再利用缺口制样机制造缺口,选择合适的落锤,将试样放入加持机器中,进行落锤实验,单个试样只进行一次实验,每个实施例和对比例做五组平行实验,记录实验结果并取平均值,测试标准按照(gb/t6112-1985热塑性管材和管件耐冲击性能的测试方法)进行测试。

54.测试结果如表1所示:

55.表1

[0056][0057]

根据表1的数据可以看出:本发明中实施例5-7制备的rtp压力管材具有更优异的耐冲击强度。

[0058]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0059]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1