一种显示屏全自动贴合机的制作方法

1.本发明涉及光学器械领域,更具体地涉及一种显示屏全自动贴合机。

背景技术:

2.在oled(organic light-emitting diode,有机电激光显示)生产制造中,基于组成结构需要,在制造流程上出现了在偏光片贴合之前的工艺流程,即先贴附不同类型的黏着膜,再进行偏光片的贴合。常用的两种黏着膜为oca(optically clear adhesive)膜和pst膜(热塑膜),不同于oca膜,pst膜除了膜本体外还具有控制端子,两种黏着膜的上述结构差异,使得需要采用两种贴合机实现oca膜与光学显示面板、以及pst膜与光学显示面板的贴附。此外,oca膜的粘性较大,在抓取oca膜的过程中,oca膜的表面容易粘连起另一片oca膜,影响光学显示面板贴附oca膜的良率。

3.基于此,本发明提出了改进方案。

4.本发明在一些地方将光学显示面板简称为面板。

技术实现要素:

5.本发明的目的是提供一种显示屏全自动贴合机,以至少在一定程度解决相关技术存在的上述缺陷。

6.为达上述目的,本发明采用的技术方案如下:本发明提供的一种显示屏全自动贴合机包括:贴合单元;与所述贴合单元配合的贴附头单元;用于向所述贴合单元提供光学显示面板的第一上料单元、第一清洁单元及第一撕膜单元;用于向所述贴附头单元提供第一膜片的第二上料单元、第二清洁单元及第二撕膜单元;和用于从所述贴合单元下料的检测及下料单元;所述贴合机还包括:用于向所述贴附头单元提供第二膜片的第三上料单元和第三清洁单元;和用于接收用户的指令,选择提供膜片的上料单元和清洁单元的控制单元;所述第二撕膜单元用于去除所述第一膜片和第二膜片表面的保护膜。

7.优选地,所述第三上料单元设置有抛料台和第九搬臂组件,所述第九搬臂组件包括用于吸取所述第二膜片的第一吸料头,所述第一吸料头包括吸盘,所述吸盘连接有振动器,所述振动器用于驱动所述吸盘上下抖动。

8.可选地,所述振动器为气缸,所述吸盘固定于所述气缸的活塞杆,通过所述活塞杆的快速往返运动实现所述吸盘的抖动。

9.优选地,所述第一吸料头包括四个吸盘,所述四个吸盘呈矩形分布,所述四个吸盘两两设置于两个第一横梁上,所述两个横梁设置于第二横梁上,所述第一横梁设置有调节及锁紧机构,用于调节第一横梁上的两个吸盘之间的间距,所述第二横梁设置有调节及锁紧机构,用于调节第二横梁上的两个第一横梁之间的间距,所述第一横梁和第二横梁呈90度设置。

10.一些实施例中,所述第一清洁单元包括第一缓存台组件和两个清洁组件,所述第

一缓存台组件设置于至少一个清洁组件的后侧,用于暂存经过清洁后的光学显示面板;所述第二清洁单元包括第二缓存台组件和两个清洁组件,所述第二缓存台组件用于暂存经清洁后的第一膜片。

11.一些实施例中,所述第一清洁单元包括两个清洁组件和一个翻转组件,所述两个清洁组件朝向同一方向,所述翻转组件包括直线运动机构、载物台及翻转机构,其中一个清洁组件位于所述直线运动机构的运动路径的上方,另一个清洁组件位于所述直线运动机构的路径之外,所述直线运动机构用于带动所述载物台平移运动,所述翻转机构用于带动所述载物台进行180度翻转。

12.一些实施例中,所述第一上料单元与贴合单元之间包括:第一视觉定位组件,其设置于所述第一清洁单元,用于控制所述第一清洁单元中的载物台,以实现所述面板在进入到所述第一撕膜单元之前的光学对位;以及第二视觉定位组件,其设置于所述第一撕膜单元,所述第二视觉定位组件与所述贴合单元相连,用于控制所述贴合单元的抓手,以实现所述面板从所述第一撕膜单元进入到所述贴合单元时的光学精对位;所述第二清洁单元包括第三视觉定位组件,所述第三视觉定位组件用于控制所述第二清洁单元中的载物台,以实现所述第一膜片在进入到所述第二撕膜单元之前的光学对位;所述第二撕膜单元包括第四视觉定位组件,所述第四视觉定位组件用于控制所述贴附头单元的贴附头,以实现所述第一膜片和第二膜片从所述第二撕膜单元进入到所述贴附头单元时的光学精对位;所述第三清洁单元包括第五视觉定位组件,所述第五视觉定位组件用于控制所述第三清洁单元中的载物台,以实现所述第二膜片在进入到所述第二撕膜单元之前的光学对位。

13.一些实施例中,所述第一撕膜单元和所述第二撕膜单元包括机械手,所述机械手用于执行撕膜操作,所述机械手设置有离子风棒,所述离子风棒用于所述机械手执行撕膜操作时输出等离子风。

14.一些实施例中,所述第一撕膜单元包括四动子直线电机,所述四动子直线电机包括四个动子,所述四个动子各自设置有载物台,所述四个动子中的两个动子配置为从所述第一撕膜单元向所述贴合单元传送所述光学显示面板,所述四个动子中的另外两个动子配置为从所述贴合单元向所述检测及下料单元传送所述光学显示面板,所述载物台配置为承载所述光学显示面板。

15.一些实施例中,所述第一撕膜单元包括清洁组件,所述第一撕膜单元的清洁组件用于在将所述光学显示面板转移到所述贴合单元时再次对所述光学显示面板的下表面进行清洁。

16.一些实施例中,所述第一撕膜单元、所述第二撕膜单元、所述贴合单元和所述贴附头单元分别设置有两个工位。

17.与现有技术相比,本发明至少具有以下有益效果:本显示屏全自动贴合机包括贴合单元,与所述贴合单元配合的贴附头单元,一个用于光学显示面板的上料、清洁及撕膜单元,两个用于膜片的上料及清洁单元,一个用于膜片的撕膜单元,以及用于接收用户的指令及选择提供膜片的上料单元和清洁单元的控制单元,使得在同一台贴合机通过控制单元选择不同的膜片上料单元及清洁单元,即可实现两种不同结构的膜片与光学显示面板的全自动贴合。

18.进一步在第三上料单元的吸盘连接有振动器及抛料台,通过振动器可以驱动吸盘

上下抖动,将粘连在膜片的其它膜片抖落至抛料台,使得仅有一个膜片被向后传送,从而能够防止多个膜片粘连在一起被贴附至光学显示面板。

附图说明

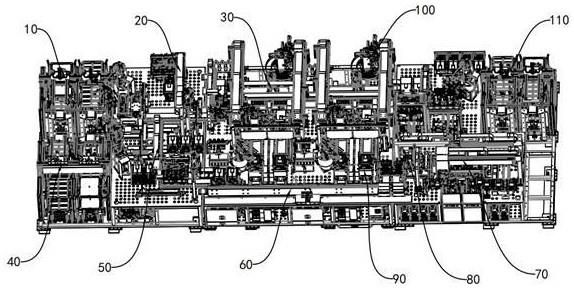

19.图1为显示屏全自动贴合机的整机结构图;图2为第一上料单元的结构示意图;图3为第一清洁单元的结构示意图;图4为第一撕膜单元的结构示意图;图5为第二上料单元的结构示意图;图6为第一清洁单元的结构示意图;图7为第二撕膜单元的结构示意图;图8为第三上料单元的结构示意图;图9为第三清洁单元的结构示意图;图10为贴合单元的结构示意图;图11为贴附头单元的结构示意图;图12为检测及下料单元的结构示意图;图13为第三上料单元的第一吸料头的及振动器的示意图;附图标记:10、第一上料单元;11、第一料仓组件;12、第一机械手;20、第一清洁单元;21、第一翻转组件;22、第一搬臂组件;23、第一清洁组件;24、第一缓存台组件;25、第二搬臂组件;26、第一视觉定位组件;27、第二清洁组件;30、第一撕膜单元;31、第三搬臂组件;32、第四搬臂组件;33、第二机械手;34、第三清洁组件;35、第二视觉定位组件;40、第二上料单元;41、第二料仓组件;42、第三机械手;50、第二清洁单元;51、第五搬臂组件;52、第四清洁组件;53、第六搬臂组件;54、第五清洁组件;55、第二缓存台组件;56、第七搬臂组件;57、第三视觉定位组件;60、第二撕膜单元;61、第八搬臂组件;62、第四机械手;63、第四视觉定位组件;70、第三上料单元;71、第三料仓组件;72、第九搬臂组件;73、抛料台;74、第十搬臂组件;721、吸盘;722、气缸;723、第一横梁;724、第一调节及锁紧机构;725、第二横梁;726、第二调节及锁紧机构;80、第三清洁单元;81、第十一搬臂组件;82、第六清洁组件;83、第十二搬臂组件;84、第七清洁组件;85、第五视觉定位组件;90、贴附头单元;91、第一贴附底轴;92、第二贴附底轴;100、贴合单元;101、第十二搬臂组件;102、第十三搬臂组件;110、检测及下料单元;111、第十四搬臂组件;112、第十五搬臂组件;113、第一自动光学辨识检测组件;114、第二翻转组件;115、第十六搬臂组件;116、第十七搬臂组件;117、第二自动光学辨识检测组件;118、第五机械手;119、抽检台;1110、第四料仓。

具体实施方式

20.下面结合附图和实施例对本发明做进一步说明。

21.本显示屏全自动贴合机用于偏光片贴合之前,在光学显示面板贴附黏着膜,其能够实现不同结构的黏着膜的贴附。

22.参照图1,本显示屏全自动贴合机包括:第一上料单元10、第一清洁单元20、第一撕膜单元30、第二上料单元40、第二清洁单元50、第二撕膜单元60、第三上料单元70、第三清洁单元80、贴附头单元90、贴合单元100、检测及下料单元110、控制单元。

23.第一上料单元10、第一清洁单元20、第一撕膜单元30构成了光学显示面板的上料通道,用于向贴合单元100提供贴合所需的面板。

24.参照图2,第一上料单元10包括第一料仓组件11和第一机械手12。第一料仓组件11中的料架为人工放置,第一料仓组件11内有传送带,传送带可将面板传送至取料口。第一机械手12用于从第一料仓组件11的取料口抓取光学显示面板,送至第一清洁单元20。一些实施例中,第一机械手12采用六轴机械手。

25.参照图3,第一清洁单元20包括第一翻转组件21、第一搬臂组件22、第一清洁组件23、第一缓存台组件24、第二搬臂组件25、第一视觉定位组件26和第二清洁组件27。

26.第一翻转组件21包括第一载物台、第一翻转机构及第一直线运动机构。所述第一翻转机构用于带动所述第一载物台做180度翻转,所述第一直线运动机构用于带动所述第一载物台平移运动。

27.第一搬臂组件22包括第二载物台及第二直线运动机构。第一搬臂组件22用于将来自第一翻转组件21的所述面板平移运送,使所述面板从第一视觉定位组件26及第二清洁组件27经过,所述第二载物台可进行对位动作。

28.第一清洁组件23设置在所述第一直线运动机构的运动路径的上方,用于向下输出清洁介质。一些实施例中,清洁介质为离子风,由usc(ultra sonic cleaning超声波清洗)器产生。

29.第一缓存台组件24设置在所述第一直线运动机构的运动路径的一侧,用于暂存所述面板。

30.第二搬臂组件25设置在第一缓存台组件24和所述第一直线运动机构的运动路径之间,用于在所述第一翻转组件21的载物台与第一缓存台组件24之间转移所述面板、以及从所述第一翻转组件21的载物台向所述第一搬臂组件22的载物台转移所述面板。

31.第一视觉定位组件26用于采集所述第二载物台、即所述第一搬臂组件22的载物台上的所述面板的图像,计算所述面板的位置数据,与正确位置数据比较,以及向所述第二载物台发送对位动作数据。一些实施例中,第一视觉定位组件26 采用ccd(charge coupled device电荷耦合元件)采集所述面板的图像。

32.第二清洁组件27设置在所述第二直线运动机构的运动路径的上方,用于向下输出清洁介质。一些实施例中,清洁介质为离子风,由usc(ultra sonic cleaning超声波清洗)器产生。

33.第一清洁单元20的工作原理如下:当第一机械手12将所述面板送至所述第一载物台后,所述第一载物台在所述第一翻转机构作用下带动所述面板翻转180度,翻转后,所述第一载物台在所述第一直线运动机构作用下带动所述面板开始直线运动,当运动到第一清

洁组件23的下方后,速度变慢,第一清洁组件23输出高频等离子风刀对所述面板的一个表面进行清洁,清洁完毕之后,所述第一载物台在所述第一翻转机构作用下带动所述面板再次翻转180度,然后,第二搬臂组件25从所述第一载物台抓取所述面板。当所述第二载物台无面板时,第二搬臂组件25将所述面板放置于所述第二载物台,当所述第二载物台有面板时,第二搬臂组件25将所述面板放置于所述第一缓存台组件24,并且当所述第二载物台上的面板被搬离后从所述第一缓存台组件24抓取所述面板放置至所述第二载物台。当所述面板放置至所述第二载物台时,所述第二载物台在所述第二直线运动机构的作用下平移运动,当经过所述第一视觉定位组件26的下方时,经由拍摄与计算,得出所述面板当前的位置数据,然后比对正确位置数据后,控制所述第二载物台进行对位动作。对位完毕后,所述第二载物台带动所述面板缓慢经过所述第二清洁组件27的下方,所述第二清洁组件27输出高频等离子风刀对所述面板的另一个表面进行清洁。清洁后的所述面板被转移至第一撕膜单元30。

34.参照图4,第一撕膜单元30包括第三搬臂组件31、第四搬臂组件32、两个第二机械手33、两个第三清洁组件34、两个第二视觉定位组件35。

35.第三搬臂组件31用于从所述第二载物台抓取所述面板,转移至第四搬臂组件32的载物台。

36.第四搬臂组件32包括第三直线运动机构,第三直线运动机构为四动子直线电机,其中两个动子负责向所述贴合单元100上料,两个动子负责从所述贴合单元100下料,四个动子各自设有第三载物台。沿第三直线运动机构的平移方向设置两个第一撕膜工位。

37.第二机械手33对应所述第一撕膜工位设置在所述第三直线运动机构的一侧,用于去除第三载物台上的所述面板的保护膜,对应两个第一撕膜工位各自设置一个第二机械手33。一些实施例中,第二机械手33采用六轴机械手。可选地,在第二机械手33设置有离子风棒,撕膜时,所述离子风棒工作,协助撕膜。第二机械手33一侧的位置设置有第一容器,第二机械手33将撕掉的废膜投入该第一容器内,第一容器的侧边设置有离子风棒,协助机械手将废膜投入该第一容器内。

38.撕膜后的所述面板将被转移到所述贴合单元100。第三清洁组件34和第二视觉定位组件35对应所述第一撕膜工位设置在所述第三直线运动机构的另一侧,第三清洁组件34和第二视觉定位组件35用于在将所述面板转移到所述贴合单元100时对所述面板进行清洁及精定位处理,具体将再后序段落予以说明。

39.第二上料单元40、第二清洁单元50及第二撕膜单元60构成了第一膜片的上料通道,用于向贴附头单元90提供贴合所需的一种黏着膜。

40.参照图5,第二上料单元40包括第二料仓组件41和第三机械手42。第二料仓组件41中的料框为人工放置,第二料仓组件41内有传送装置,传送装置可将第一膜片传送至取料口。第三机械手12用于从第二料仓组件41的取料口取出第一膜片,送至第二清洁单元50。一些实施例中,第三机械手12采用六轴机械手。

41.参照图6,第二清洁单元50包括第五搬臂组件51、第四清洁组件52、第六搬臂组件53、第五清洁组件54、第二缓存台组件55、第七搬臂组件56、第三视觉定位组件57。

42.第五搬臂组件51包括第四载物台及带动所述第四载物台平移运动的第四直线运动机构。

43.第四清洁组件52设置在所述第四直线运动机构的运动路径上侧,配置为从上向下输出清洁介质。一些实施例中第四清洁组件52输出的清洁介质为离子风。

44.第六搬臂组件53用于从所述第四载物台向所述第七搬臂组件56的载物台转移所述第一膜片。

45.第五清洁组件54设置在所述第六搬臂组件53的运动路径的下侧,配置为从下向上输出清洁介质。一些实施例中第五清洁组件54输出的清洁介质为离子风。

46.第二缓存台组件55配置在第五搬臂组件51与第六搬臂组件53之间,用于暂存经所述第五清洁组件54清洁之后的所述第一膜片。

47.第七搬臂组件56包括第五载物台和带动第一膜片平移运动的第五直线运动机构,所述第五载物台可进行对位动作。

48.第三视觉定位组件57设置在所述第五直线运动机构的运动路径上侧,用于采集所述第五载物台上的所述第一膜片的图像,计算所述第一膜片的位置数据,与正确位置数据比较,以及向所述第五载物台发送对位动作数据。一些实施例中,第三视觉定位组件57 采用ccd(charge coupled device电荷耦合元件)采集所述第一膜片的图像。

49.第二清洁单元50的工作原理如下:当第三机械手42将所述第一膜片送至所述第四载物台后,所述第四载物台在所述第四直线运动机构作用下带动所述第一膜片开始直线运动,缓慢经过所述第四清洁组件52的下方,第四清洁组件52输出高频等离子风刀对所述第一膜片的一个表面进行清洁,清洁完毕之后,第六搬臂组件53从所述第四载物台抓取所述第一膜片,并从所述第五清洁组件54的上方通过,第五清洁组件54输出高频等离子风刀对所述第一膜片的另一个表面进行清洁。清洁完毕之后,当所述第五载物台无膜片时,第六搬臂组件53将所述第一膜片放置于所述第五载物台,当所述第五载物台有膜片时,第六搬臂组件53将所述第一膜片放置于所述第二缓存台组件55,并且当所述第五载物台上的膜片被搬离后从所述第二缓存台组件55抓取所述第一膜片至所述第五载物台。当所述第一膜片放置至所述第五载物台时,所述第五载物台在所述第五直线运动机构的作用下平移运动,带动所述第一膜片从所述第三视觉定位组件57通过,第三视觉定位组件57经由拍摄与计算,得出所述第一膜片当前的位置数据,然后比对正确位置数据后,控制所述第五载物台进行对位动作。对位完毕后,所述第一膜片被转移至第二撕膜单元60。

50.参照图7,第二撕膜单元60包括第八搬臂组件61、第四机械手62和第四视觉定位组件63。

51.第八搬臂组件61包括第六载物台和带动第六载物台平移运动的第六直线运动机构。沿第六直线运动机构的平移方向设置两个第二撕膜工位,在第六直线运动机构的一侧对应所述第二撕膜工位分别配置有第四机械手62。对应所述第二撕膜工位分别配置有第四视觉定位组件63。

52.第四机械手62用于去除所述第六载物台上的所述第一膜片的保护膜。一些实施例中,第四机械手62采用六轴机械手。可选地,在第二机械手33设置有离子风棒,撕膜动作时,离子风棒配合消除静电,再由离子风棒将废膜吹入废膜容器。

53.第四视觉定位组件63用于在将所述第一膜片转移到所述贴合单元90时对所述第一膜片进行精定位处理,具体将在后序段落予以说明。

54.去除了保护膜的第一膜片等待被转移至贴附头单元90。

55.第三上料单元70、第三清洁单元80及第二撕膜单元60构成了第二膜片的上料通道,用于向贴附头单元90提供贴合所需的另一种黏着膜。

56.参照图8,第三上料单元70包括第三料仓组件71、第九搬臂组件72、抛料台73及第十搬臂组件74。

57.第三料仓组件71内有上升机构,上升机构用于向上将第二膜片推到第三料仓组件71的出料口。

58.第九搬臂组件72包括第一吸料头及带动所述吸料头平移运动的第七直线运动机构,第一吸料头从第三料仓组件71的出料口吸取第二膜片后,先上升,然后在所述第七直线运动机构的作用下平移运动,送至所述第十搬臂组件74。

59.第十搬臂组件74设置在第七直线运动机构的末端,用于接收来自第九搬臂组件72的第二膜片,供第三清洁单元80抓取。

60.抛料台73设置在第七直线运动机构的运动路径的正下侧。相应地,所述第一吸料头包括若干吸盘,所述若干吸盘各自连接有振动器,当所述第一吸料头运动到所述抛料台73上方后,所述振动器振动,带动所述吸盘上下抖动,将粘连在所述第二膜片的其他膜片抖落至所述抛料台73,使所述吸盘仅剩下一个所述第二膜片。

61.一些实施例中,振动器为气缸,所述吸盘固定于所述气缸的活塞杆,通过所述活塞杆的快速往返运动驱动所述吸盘抖动。

62.参照图13,一些实施例中,所述第一吸料头包括四个吸盘721,所述四个吸盘721呈矩形分布,所述四个吸盘721两两设置于两个第一横梁723上,所述两个横梁723设置于第二横梁725上,所述第一横梁723设置有第一调节及锁紧机构724,第一调节及锁紧机构724用于调节第一横梁723上的两个吸盘之间的间距,所述第二横梁725设置有第二调节及锁紧机构726,第二调节及锁紧机构726用于调节第二横梁725上的两个第一横梁723之间的间距,所述第一横梁723和第二横梁725呈90度设置。上述第一吸料头的构造,使得可以调节四个吸盘721所围成的矩形的面积大小,从而可以适应不同尺寸规格的第二膜片200上料。

63.参照图9,第三清洁单元80包括第十一搬臂组件81、第六清洁组件82、第十二搬臂组件83、第七清洁组件84、第五视觉定位组件85。

64.第十一搬臂组件81包括第八直线运动机构,第十一搬臂组件81用于从所述第十搬臂组件74抓取所述第二膜片,从所述第六清洁组件82通过,然后送至所述第十二搬臂组件83。

65.第六清洁组件82设置在所述第八直线运动机构的运动路径的下侧,配置为从下向上输出清洁介质。一些实施例中第六清洁组件82输出的清洁介质为离子风。

66.第十二搬臂组件83用于带动所述第二膜片通过所述第七清洁组件84和第五视觉定位组件85。所述第十二搬臂组件83包括第七载物台和带动所述第七载物台平移运动的第九直线运动机构,所述第七载物台可以进行对位动作。

67.第七清洁组件84设置在所述第九直线运动机构的运动路径的上侧,配置为从上向下输出清洁介质。一些实施例中第七清洁组件84输出的清洁介质为离子风。

68.第五视觉定位组件85设置在所述第九直线运动机构的运动路径的上侧,用于采集所述第七载物台上的所述第二膜片的图像,计算所述第二膜片的位置数据,与正确位置数据比较,以及向所述第七载物台发送对位动作数据。一些实施例中,第五视觉定位组件85采

用ccd(charge coupled device电荷耦合元件)采集所述第二膜片的图像。

69.第三清洁单元80的工作原理如下:第十一搬臂组件81从第十搬臂组件74抓取所述第二膜片,携带所述第二膜片从所述第六清洁组件82上方,第六清洁组件82向上输出清洁介质,对所述第二膜片的下表面清洁,清洁过后,将所述第二膜片放置至所述第七载物台,在所述第九直线运动机构的作用下,所述第七载物台带着所述第二膜片通过所述第七清洁组件84和第五视觉定位组件85,第七清洁组件84从上向下输出清洁介质,对所述第二膜片的上表面清洁,第五视觉定位组件85拍摄所述第二膜片,计算得出所述第二膜片当前的位置数据,然后比对正确位置数据后,控制所述第七载物台进行对位动作。对位完毕后,所述第二膜片被转移至第二撕膜单元60。

70.第二膜片和第一膜片共用同一个第二撕膜单元60,此处不再对第二膜片的撕膜单元的实施方式具体说明。

71.当所述面板与所述第一膜片、或者所述面板与所述第二膜片均完成撕膜工作后,将进入贴合工序。贴合工序由贴附头单元90和贴合单元100配合自动完成。可选地,面板的上料、清洁及撕膜与膜片的上料、清洁及撕膜是同时进行的。

72.参照图10,贴合单元100包括两个第十二搬臂组件101和两个第十三搬臂组件102。

73.第十二搬臂组件101用于从所述第四搬臂组件32的两个上料动子上的载物台抓取所述面板,携带所述面板从所述第三清洁组件34和第二视觉定位组件35上方通过,然后运动到设定的第一贴合等待位,进行等待贴合。其中,当所述面板通过所述第三清洁组件34时,所述第三清洁组件34向上输出等离子风,对所述面板的下表面进行清洁,当所述面板通过所述第二视觉定位组件35时,所述第二视觉定位组件35对当前的面板位置进行拍摄与计算,参考标定的正确的位置数据,控制第十二搬臂组件101的抓手进行对位动作。一些实施例中,第十二搬臂组件101包括第一抓手和带动第一抓手平移运动的第十直线运动机构。

74.第十三搬臂组件102用于从所述第四搬臂组件32的两个上料动子上的载物台抓取所述面板,携带所述面板从所述第三清洁组件34和第二视觉定位组件35上方通过,然后运动到设定的第二贴合等待位,进行等待贴合。其中,当所述面板通过所述第三清洁组件34时,所述第三清洁组件34向上输出等离子风,对所述面板的下表面进行清洁,当所述面板通过所述第二视觉定位组件35时,所述第二视觉定位组件35对当前的面板位置进行拍摄与计算,参考标定的正确的位置数据,控制第十二搬臂组件102的抓手进行对位动作。一些实施例中,第十二搬臂组件102包括第二抓手和带动第二抓手平移运动的第十一直线运动机构。

75.参照图11,贴附头单元90包括两个第一贴附底轴91和两个第二贴附底轴92。

76.第一贴附底轴91用于将来自所述第二撕膜单元60的所述第一膜片转移至所述第一贴合等待位,以及与所述第十二搬臂组件101配合,实现第一膜片与面板的贴合。第一贴附底轴91包括第一贴附头、以及带动所述第一贴附头平移运动的第十二直线运动机构。

77.第一膜片的转移至第一贴附底轴91时还包括对第一膜片的精定位,具体由所述第四视觉定位组件63配合所述第一贴附头实现。具体地,第十二直线运动机构的作用下,所述第一贴附头带着所述第一膜片运动,当通过所述第四视觉定位组件63的下方时,第四视觉定位组件63对所述第一膜片拍照检测计算出当前的位置数据,参考标定的正确的位置数据,控制所述第一贴附头进行偏移对位动作。

78.当所述第一贴附头移动至所述第一贴合等待位时,所述第一抓手与所述第一贴附头上下相对,所述面板和所述第一膜片呈现垂直上下的相对位置,从而可以将第一膜片与面板贴合。

79.可选地,一种贴合的方法为,所述第一贴附头的上升气缸从一侧将所述第一膜片顶起,所述第一贴附头另一侧的下降气缸下降,使得所述第一膜片与所述面板呈现出一定的夹角形式,当所述上升气缸将所述第一膜片一边顶起与所述面板接触后,所述第一贴附头释放真空,然后整个第一贴附头保持状态向前走,通过上升气缸顶起的贴片胶辊滑过整个所述面板完成贴附动作,将整个第一膜片完全贴附在所述面板上,贴合完毕后所述第一贴附头复位。

80.第二贴附底轴92用于将来自所述第二撕膜单元60的所述第二膜片转移至所述第二贴合等待位,以及与所述第十三搬臂组件102配合,实现第二膜片与面板的贴合。第二贴附底轴92包括第二贴附头、以及带动所述第二贴附头平移运动的第十三直线运动机构。

81.第二贴附底轴92的动作原理与第一贴附底轴相同,这里不再赘述。

82.控制单元用于接收用户的指令,选择第二上料单元40、第二清洁单元50、第十二搬臂组件101和第一贴附底轴91工作,或者选择第三上料单元70、第三清洁单元80、第十三搬臂组件102和第二贴附底轴92工作。控制单元可以由plc(可编程逻辑控制器)、工业控制计算机等实现。

83.贴合膜片后的面板通过检测及下料单元110自动下料。

84.可选地,贴合完毕后,第十二搬臂组件101或第十三搬臂组件102将贴合后的面板转移至第四搬臂组件32的下料动子上的下料载物台上。下料载物台带动该面板运动到检测及下料单元110,然后由检测及下料单元110进行检测及自动下料。

85.参照图12,检测及下料单元110包括第十四搬臂组件111、第十五搬臂组件112、第一自动光学辨识(auto optical inspection,aoi)检测组件113、第二翻转组件114、第十六搬臂组件115、第十七搬臂组件116、第二自动光学辨识检测组件117、第五机械手118、抽检台119及第四料仓1110。

86.当下料载物台运动到所述检测及下料单元110时,所述第十四搬臂组件111将所述面板抓取起来,然后转运到第十五搬臂组件112的载物台上,由第十五搬臂组件112带动所述面板通过所述第一自动光学辨识检测组件113的下方,第一自动光学辨识检测组件113对所述面板的上表面进行拍照检测,检测无异常后,第十五搬臂组件112将所述面板运送到所述第二翻转组件114的下方,第二翻转组件114将所述面板抓取后进行180度翻转,再由第十六搬臂组件115将所述面板从第二翻转组件114上抓取起来,运送到第十七搬臂组件116的载物台上。第十七搬臂组件116将所述面板输送到第二自动光学辨识检测组件117的下方,进行拍照检测,检测无误后将会由第五机械手118抓取所述面板。如果设置了抽检,第五机械手118按程序设计的抽检规则抓取所述面板到抽检台119或第四料仓1110;如果没有设置抽检,则第五机械手118将所述面板全部送到第四料仓1110。

87.自此完成了光学显示面板与膜片的全自动贴合。

88.一种实施例中,第二上料单元和第二清洁单元是适用于pst膜的上料单元和清洁单元,第三上料单元和第三清洁单元是适用于oca膜的上料单元和清洁单元。

89.本显示屏全自动贴合机用于偏光片贴合之前,在光学显示面板贴附黏着膜,其实

现不同结构黏着膜在的贴附光学显示面板的贴附。相比现有设备,本显示屏全自动贴合机具有两个膜片上料通道,以及实现两个膜片上料通道切换选择的控制单元,可以在同一台设备完成不同结构膜片与光学显示面板的全自动贴合。进一步在至少一个膜片上料通道设置有振动器及抛料台后,使得可以抖落粘连在一起的膜片,防止多个膜片粘连在一起被贴附至光学显示面板。进一步在光学显示面板的上料通道、以及两个膜片上料通道分别设置了视觉定位组件,在贴合单元和贴附头单元之前还设置了视觉定位组件后,使得能够对光学显示面板及膜片进行粗定位及精定位两级定位,从而可获得良好的贴合精度及成品率。进一步在膜上料通道及面板上料通道的清洁组件之后设置有缓存台后,使得上料及清洁速度与撕膜和贴合速度能够更好地匹配,从而可以更好地保证设备连续贴合,提高贴合效率。进一步在面板的撕膜单元、膜片的撕膜单元以及贴合单元和贴附头单元各自设置有两个工位后,使得能够更好地将清洗的速度与撕膜和贴合的速度匹配,提高生产效率。进一步采用四动子直线电机实现面板从撕膜单元到贴合单元的上料以及面板从贴合单元到检测及下料单元的下料后,使得面板的上下料机构结合更紧密,设备更加紧凑。进一步在第一撕膜单元设置清洁组件后,使得从第一撕膜单元将面板转移至贴合单元时可以再次对面板的下表面进行清洁,保证面板的贴合表面清洁,贴合良品率更高。进一步在执行面板撕膜操作及膜片撕膜操作的机械手设置离子风棒后,在撕膜时可以输出等离子风去除静电,保证后序的贴合效果,而且由于离子风棒设置在机械手上,不单独占用机台空间,所以使得设备结构更紧凑。进一步在第一清洁单元设置上述两个清洁组件和一个翻转组件后,使得可以对面板的两个表面均进行清洁,且由于两个清洁组件的朝向相同,使得两个清洁组件能够采用相同的组件,所以可以减少维修备料的种类。

90.如无特别说明,本技术中的第一、第二等类似术语是用于区分相同名称的不同部件,不具有先后、主次、重要程度等含义。

91.上述通过具体实施例对本发明进行了详细的说明,这些详细的说明仅仅限于帮助本领域技术人员理解本发明的内容,并不能理解为对本发明保护范围的限制。本领域技术人员在本发明构思下对上述方案进行的各种润饰、等效变换等均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1