一种塑料母粒加工系统的制作方法

本发明涉及塑料母粒生产设备,具体为一种塑料母粒加工系统。

背景技术:

1、母粒是把超常量数倍至十几倍的染料均匀载附于树脂中而得到的聚集体。母粒是指在塑料加工成型过程中,为了操作上的方便,将所需要的各种助剂、填料与少量载体树脂先进行混合混炼,经过挤出机等设备计量、混合、熔融、挤出、切粒等加工过程制得的颗粒料。

2、塑料母粒在生产过程中需要使用冷却设备对挤出后的线料进行冷却固化,常见的冷却设备有循环水槽冷却和风机冷却。现有的采用水槽冷却的设备中,有两种常见冷却方法,一种为大批量生产时考虑配套的冷水机冷却以及小批量生产时使用的换水法冷却,二者都是为了控制水槽温度在40°-50°甚至更低以达到控制产品质量的目的。若冷却水不及时更换将会导致用于冷却线料的冷却水局部升温,一段时间后因为冷却效果不佳导致后续切粒时出现断面连丝或断面不均等情况,严重时可能会导致线料粘连刀具影响产品质量的同时损坏机械设备。采用冷水机可以达到较好的降温效果,但因水槽中冷却水局部受热温度分布不均仍导致换热效率不高,小批量生产时采用冷水机的方法并不经济而频繁大量加入冷水冷却已升温的水同样导致大量水资源的浪费。

3、为此,提出一种塑料母粒加工系统,通过分段式冷却使得线料快速导出热量,保证产品质量的同时降低资源浪费以达到降低生产成本的目的。

技术实现思路

1、本发明的目的在于提供一种塑料母粒加工系统,通过电机驱动安装箱向上移动延长线料垂直方向上的冷却行程,配合喷淋头通过喷淋冷却水的方式冷却线料,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

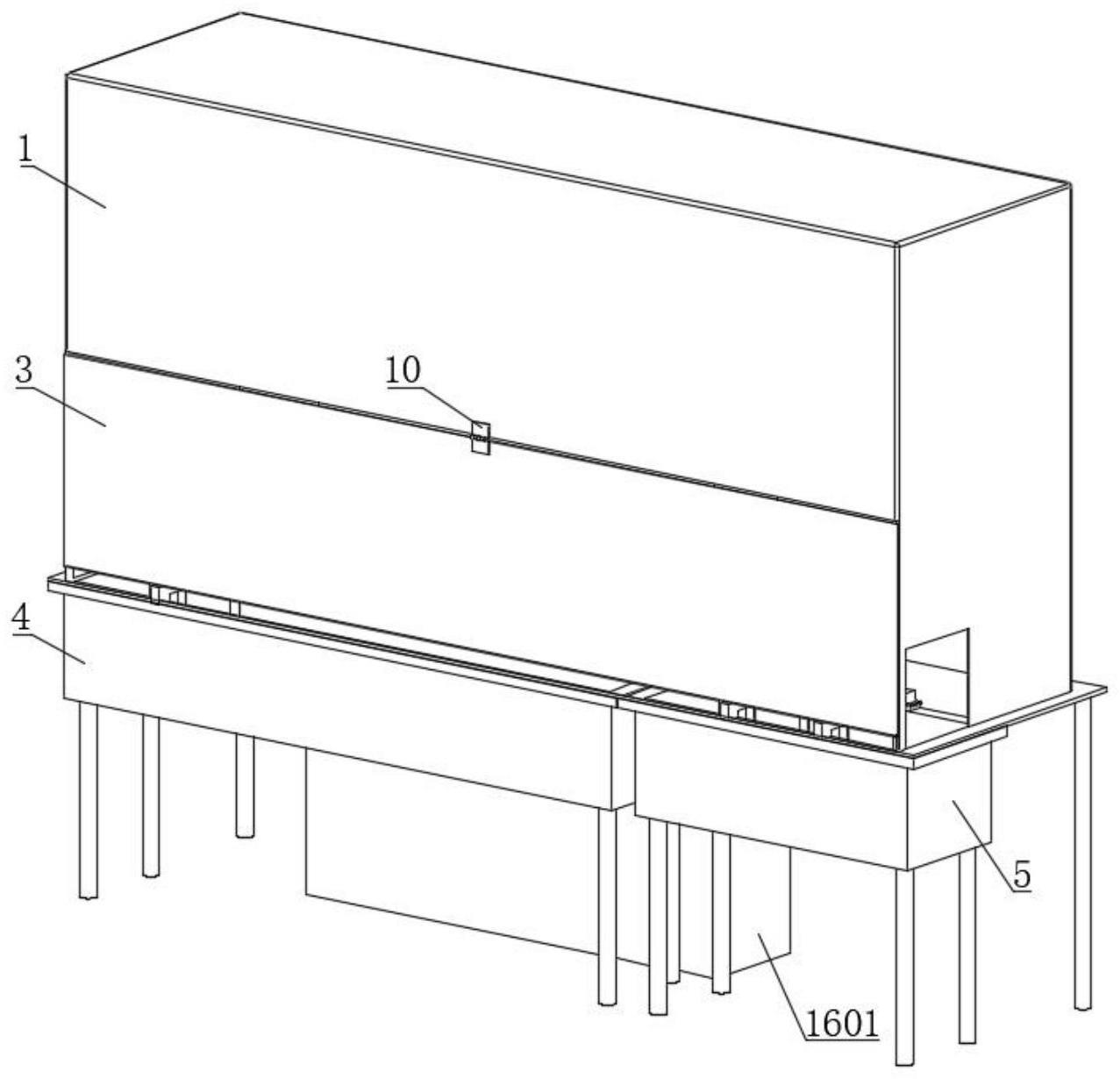

3、一种塑料母粒加工系统,包括对线料进行冷却的冷却装置,所述冷却装置包括预冷装置和换热装置,所述预冷装置包括预冷水槽,所述预冷水槽内均匀安装有多个与线料相互配合的预冷辊筒,所述预冷水槽对从挤出机挤出的线料进行初步冷却防止线料过热导致线料粘连设备或加工途中发生断裂。

4、优选的,所述换热装置采用喷淋冷却水的方式与预冷后的线料接触并充分吸收线料的热量,所述换热装置包括安装箱,所述安装箱的侧壁上通过光轴螺纹杆均匀转动安装有多个辊筒一,所述安装箱的顶壁上通过固定卡扣安装有喷淋头连接管,所述喷淋头连接管采用pvc水管,该材质质轻、耐腐蚀性优良、机械强度大的同时造价低廉,所述喷淋头连接管上连接有冷却水输入设备,所述冷却水输入设备为冷水泵连接自来水管,所述喷淋头连接管上通过螺纹管均匀连接有多个喷淋头,且喷淋头共同指向多个辊筒一,所述安装箱的底端设有预冷水槽,喷淋头喷出的冷却水会流入预冷水槽,将未完全换热的冷却水进行回收再利用,实现预冷水槽的冷却水更换的同时提高的冷却水的利用率,相比现有将线料泡在水槽中冷却的方式,喷淋的冷却水会包裹住线料随线料引流至预冷水槽中,这种方法使用的水更少且与线料接触的水能够最大程度上换热。

5、优选的,预冷水槽远离挤出机的一端连接有冷水槽,所述冷水槽为保障作用确保线料完全冷却,所述冷水槽与预冷水槽均为304不锈钢方形水槽,所述冷水槽内均匀安装有多个与线料相互配合的辊筒二,所述辊筒二和预冷辊筒均为塑料材质,通过光轴螺杆与螺母安装在可活动辊筒支架上,所述冷水槽和预冷水槽均与水回收设备连接,所述水回收设备为冷凝水回收器,且冷水槽也与冷水泵连接,通过冷凝水回收器收集冷水槽和预冷水槽中过热的冷却水,待其冷却后可作为新的冷却水由冷水泵输出,相比现有注入大量冷却水达到冷却效果的方法,通过增加冷凝水回收器能最大程度循环利用水资源。

6、本方案的冷却水输入设备不是唯一选择,可以将喷淋头连接冷水泵再连接自来水管的方法替换为喷淋头连接冷水泵再连接冷凝水回收器,将冷凝水回收器冷却好的冷却水再利用,虽然冷却效果不如前者但适用于小批量生产时水资源成本的节约。

7、优选的,所述安装箱由底座箱体、中段箱体和顶端箱体组成,所述辊筒一包括转动安装在底座箱体上的底辊和转动安装在顶端箱体上的顶辊,且底辊和顶辊交错设置使线料最终呈现连续的s型,所述底座箱体的顶端活动安装有中段箱体,所述中段箱体的顶端活动安装有顶端箱体,所述底座箱体内壁上通过螺钉安装有伺服电机,所述电机输出轴上安装有齿轮,所述顶端箱体的内侧壁上通过螺钉固定安装有齿条,且齿条的底端与齿轮相互啮合,所述底座箱体上通过螺钉固定安装有限定齿条只能上下移动的齿条限位块,通过电机带动齿轮转动,齿条配合齿轮传动的同时因齿条顶端与顶端箱体内壁固定连接,从而带动中段箱体和顶端箱体在垂直方向上移动实现上下升降,从而将顶端箱体上的顶辊和底座箱体上底辊拉开距离实现延长线料冷却行程的目的,相比传统的冷水槽在达到冷却效果的同时占地面积更小。

8、本方案的传动单元不是唯一选择,亦可使用涡轮蜗杆机构进行传动,利用该机构的自锁性,防止顶端箱体在被伺服电机抬升后因重力大于伺服电机的自锁摩擦力而发生下坠,同时也可以保护伺服电机。

9、优选的,每个所述底辊和顶辊上均连接有压感装置,所述压感装置包括开设在底座箱体或顶端箱体内侧壁上的多个活动槽,每个所述活动槽内侧的底壁上均固定安装有弹簧,多个所述活动槽内部均滑动安装有安装块,多个所述安装块上开设有通孔,可将安装杆穿过并固定安装在安装块上且安装杆为光轴螺杆,将安装杆穿过辊筒一后与螺母配合转动安装在安装杆上,多个所述安装块内安装有感应头向下的压力传感器,多个所述压力传感器与安装块的内部底壁固定安装,且弹簧的顶端均贴紧在压力传感器的底端,所述压力传感器均电性连接在电机上,当所述安装箱向上移动,顶辊和底辊之间距离增加时绕其顶辊和底辊上的线料被拉长,线料张紧过程中会带动安装块和安装杆在活动槽内移动,此时活动槽中的弹簧会挤压压力传感器,当压力数值达到设定数值后压感装置使安装箱内电机停止工作即线料达到最大高度,避免了线料高度调节的过程中发生断裂,相比通过人工经验判断,添加传感器的方式更智能也更直观。

10、优选的,所述预冷水槽、安装箱和冷水槽上方固定安装有罩箱,所述罩箱的两端通过螺杆螺帽分别安装在预冷水槽和冷水槽边缘,所述罩箱的两端分别开设有线料入口和线料出口,所述罩箱侧壁安装有可翻转的侧门,所述侧门通过铰链与液压杆配合使用防止关门时人员受伤,所述线料入口和安装箱上方安装有排风设备,所述排风设备由管道风机和活性炭废气处理设备组成,管道风机安装在罩箱顶内壁,所述管道风机上连接有活性炭废气处理设备,有害气体经管道风机收集后从废气处理设备中的活性炭层通过,最后排出大气外,通过加装罩箱和排风系统防止线料冷却时产生的有害气体被人体吸入对周边人员身体造成伤害。

11、优选的,所述预冷辊筒和辊筒二上均连接有可活动辊筒支架,所述可活动辊筒支架通过螺钉与合页固定安装,所述合页通过螺钉与安装座固定安装,所述可活动辊筒支架、合页、安装座及螺钉均采用304不锈钢材质,防止长时间接触水和空气发生腐蚀影响强度,安装座连接处采用螺纹杆连接在预冷水槽和冷水槽上,在不完全锁死的情况下可以实现水槽边缘的水平移动,方便操作人员随时调节可活动辊筒支架的位置达到想要的效果。

12、优选的,每个所述喷淋头上均对称连接有两个矩形喷嘴,所述矩形喷嘴的宽度与辊筒一的长度相同,且两个矩形喷嘴分别位于辊筒一的两侧,所述喷淋头储水区域为锥形结构内部容积从外到里逐渐减小,通过减少容积的方法平衡距离导致的出水口水压不一致,使矩形喷嘴整体喷出的水流流量接近,相比圆柱型储水区域,远离喷头连接管的一端可能因距离较远导致水压较小矩形喷嘴水流量不均,从而影响下方线料的整体冷却效果。

13、优选的,相邻所述底辊和顶辊之间线料的倾斜角度为α,且α应大于等于80度小于等于85度,线料角度α不可大于90度,当线料于地面过于垂直时线料承受的拉力过大容易断裂,小于80度时冷却水将无法完整的沿线料流下,中途就会因重力影响垂滴落影响冷却效果,使位于矩形喷嘴正下方所述线料的倾斜角度与矩形喷嘴的倾斜角度相同,使冷却水尽可能多的利用线料引流至预冷水槽中,最大程度上增加顶辊与底辊间线料的冷却行程,使线料得到充分冷却。

14、与现有技术相比,本发明的有益效果为:

15、1、通过电机驱动齿轮齿条的传动结构使安装箱可以实现升降功能,配合安装箱上顶辊与底辊组合的方式在有限的空间上大幅度增加了线料冷却行程,使得整体设备更加紧凑,面积偏小的中小型工厂可以获得更多空间优化设备摆放位置,大型工厂更能添置更多设备以减少空间上的浪费提高生产效率,通过喷淋冷却水的方式及解决了水槽中冷却水换热不充分的问题,提高换热效率的同时节约了水资源,相比现有将线料泡在水槽中冷却的方式,喷淋的冷却水会包裹住线料随线料引流至预冷水槽中,这种方法使用的水更少且与线料接触的水能够最大程度上换热,解决了前者将线料泡在水槽中冷却水局部受热换热效率低的问题。

16、2、添加了压感装置通过设定自动检测识别生产过程中不同材质线料所能承受的拉力,有效防止了线料行程调节过程中线料因拉力过大导致断裂的可能,去除了人工通过经验判断线料拉力的方式提高了生产效率。

17、3、通过添加罩箱及排风系统,把生产时产生的有害气体控制起来,再利用排风机配合活性炭废气处理设备把有害气体吸附在活性炭颗粒内,降低了有害气体对周边操作人员的身体危害。

- 还没有人留言评论。精彩留言会获得点赞!