鞋帮配件的发泡成型工艺及鞋帮的制作方法

鞋帮配件的发泡成型工艺及鞋帮

1.技术领域

2.本发明涉及鞋类配件生产工艺技术领域,特别涉及鞋帮配件的发泡成型工艺及鞋帮。

3.

背景技术:

4.部分鞋子在鞋后帮处连接有硬质的支撑片,通过支撑片的硬度和弧度,有利于增强鞋子的稳定性和对人体的包裹性,在运动鞋、通勤鞋中尤为常见。而为了实现面料与支撑片的连接,传统鞋后帮大多会采用车缝的工艺,利用车缝线将面料与支撑片连接为一体,但由于支撑片存在较大的弯折,面料在与支撑片贴合的同时易产生褶皱,而导致穿着不舒适和不美观的问题。

5.极少数鞋帮采用发泡工艺使得支撑片与面料连接为一体,但目前的发泡工艺难以确保发泡材料按照预设的形状和厚度在支撑片的表面上进行发泡。

6.

技术实现要素:

7.本发明旨在至少解决现有技术中存在的技术问题之一。

8.第一方面,本发明提供一种鞋帮配件的发泡成型工艺,包括以下步骤:提供成型模具、第一发泡材料和支撑片备用,成型模具包括第一上模座和下模座,第一上模座能与下模座共同限定第一成型腔室,第一成型腔室的上表面和/或下表面设有多个顶柱;将支撑片置于下模座,将第一发泡材料滴灌至下模座;第一上模座与下模座合模,顶柱与支撑片的表面抵接,支撑片与第一成型腔室的表面之间形成发泡间隙,对成型模具加热并保温第一时间;第一上模座与下模座分模,以获得鞋帮粗胚。

9.根据本发明实施例提供的一种鞋帮配件的发泡成型工艺,至少具有如下有益效果:成型模具包括第一上模座和下模座,当第一上模座与下模座对接后,第一上模座能与下模座共同围成第一成型腔室,第一成型腔室可限定第一发泡材料的成型边界,进而控制第一发泡材料发泡形成的形状;支撑片置于下模座后,工人可将第一发泡材料滴灌至下模座上,并使得第一上模座与下模座合模,支撑片容置在第一成型腔室内,多个顶柱均与支撑片抵接,有利于固定支撑片与第一成型腔室的相对位置关系,有利于避免在发泡过程中支撑片歪斜或形变的问题出现,通过顶柱厚度的控制有利于实现对支撑片与第一成型腔室的表面之间的间隙的控制,从而可控制第一发泡材料在支撑片表面的发泡厚度,通过对成型模具的加热并保温,为第一发泡材料提供合适的发泡温度,使得第一发泡材料可发泡填充满整个第一成型腔室,有利于控制发泡材料在支撑片表面的发泡位置和发泡厚度,且通过发

泡工艺制备的鞋帮配件的面料与支撑片连接为一体,有利于消除面料弯折后产生的褶皱,有利于提高使用者的穿着舒适性。

10.根据本发明的一些实施例,成型模具还包括第二上模座,第二上模座能与下模座共同限定第二成型腔室;在第一上模座与下模座分模,以获得鞋帮粗胚的步骤之后,还包括如下步骤:提供第二发泡材料备用;往鞋帮粗胚的上表面滴灌第二发泡材料;第二上模座与下模座合模,对成型模具加热并保温第二时间,第二发泡材料在第二成型腔室内发泡;第二上模座与下模座分模,以获得鞋帮成品。

11.成型模具还包括第二上模座,第二上模座可与第一上模座共用同一个下模座,当第一上模座与下模座分模后,工人可直接将第二发泡材料滴灌至鞋帮粗胚的上表面处,并实现第二上模座与下模座的合模,使得第二发泡材料在第二成型腔室内进行发泡,即当第一发泡材料发泡形成鞋帮粗胚后,再次通过第二发泡材料在鞋帮粗胚的表面进行二次发泡,使得鞋帮粗胚的表面处形成质地不同的棉层,有利于提高鞋帮配件对人体脚部的包裹性,有利于提高制备的鞋帮配件对人体的亲肤性。

12.根据本发明的一些实施例,在将支撑片置于下模座的步骤之前,还包括如下步骤:提供片材备用,将片材包裹支撑片的前边沿。

13.考虑到支撑片的前边沿对应鞋子的鞋口设置,支撑片的前边沿处普遍较薄,发泡材料形成的棉体在支撑片的前边沿处也较薄,多次挤压后易出现棉体被支撑片的前边沿割破的问题,该鞋帮配件的发泡成型工艺在支撑片放置在下模座之前,可通过片材包裹在支撑片的前边沿,通过片材的包裹有利于避免支撑片的前边沿割破棉体的问题出现,且有利于增强鞋帮配件的抗拉强度,有利于避免支撑片的前边沿对人体脚部造成剐蹭的问题出现。

14.根据本发明的一些实施例,在将支撑片置于下模座的步骤中,还包括如下步骤:提供第一叠片和第二叠片备用;将第一叠片放置在下模座上,将支撑片叠放在第一叠片上,第一叠片与支撑片的左边沿呈交叠布置;将第二叠片叠放在支撑片上,第二叠片与支撑片的右边沿呈交叠布置,第一叠片与第二叠片在支撑片的前边沿处呈交叠布置。

15.可选的,在支撑片放置在下模座的步骤中,工人可先将第一叠片放置在下模座上,然后将支撑片叠放在第一叠片上,第一叠片与支撑片的左边沿交叠布置,然后可将第二叠片叠放在支撑片的右边沿,即第一叠片和第二叠片分别叠放在支撑片的左边沿和右边沿,有利于增强鞋帮粗胚的抗拉性能,有利于避免应用鞋帮粗胚的鞋子多次穿着后鞋口松垮的问题出现,且第一叠片与第二叠片在支撑片的前边沿处呈交叠布置,通过第一叠片和第二叠片的设置有利于对支撑片的前端起到包裹作用,可对鞋帮粗胚的鞋口处起加强作用,且有利于避免支撑片的前边沿割破棉体的问题出现,有利于避免支撑片的前边沿对人体脚部造成剐蹭的问题出现。

16.根据本发明的一些实施例,支撑片上设有多个呈上下贯穿的漏孔;在将第一发泡

材料滴灌至下模座的步骤中,包括如下步骤:将第一发泡材料滴灌至漏孔处。

17.为了第一发泡材料可填充至支撑片的下表面处,支撑片上设有多个呈上下贯穿设置的漏孔,第一发泡材料直接滴灌至漏孔处,穿过支撑片上设置的漏孔,在发泡材料的发泡填充作用下,发泡后的棉体可较好地填充至支撑片的上表面和下表面,从而实现棉体对支撑片的包裹,有利于避免支撑片的表面发泡填充不均匀的问题出现。

18.根据本发明的一些实施例,第一成型腔室的上表面和下表面均设有多个顶柱,上下两组顶柱呈交错布置,当第一上模座与下模座合模后,支撑片的上表面和下表面分别与第一成型腔室的上表面和下表面之间形成发泡间隙。

19.可选的,第一成型腔室的上表面和下表面处均设有顶柱,当第一上模座与下模座合模后,第一上模座的顶柱与支撑片的上端抵接,下模座的顶柱与支撑片的下表面抵接,使得支撑片在第一成型腔室内呈居中设置,上下两组顶块呈交错布置,在上下两组顶块的抵接作用下,一定程度上,可起到对支撑片位置的调节作用,并提高支撑片与成型模具连接的稳定性,在发泡材料的发泡填充作用下,可使得支撑片的上表面和下表面处均连接有棉体,即鞋帮在与人体脚部贴合的表面和远离人体脚部的表面均形成有棉体,符合鞋帮配件的使用需求。

20.根据本发明的一些实施例,第一成型腔室的下表面处设有限位凸块,限位凸块位于顶柱的外侧,限位凸块与支撑片的边沿抵接,以固定支撑片与顶柱的相对位置关系。

21.限位凸块位于顶柱的外侧,当支撑片放置在下模座时,工人可调节支撑片的位置,使得限位凸块与支撑块的外边沿抵接,通过限位凸块的设置可辅助将支撑片调节至与顶柱对应的位置,在成型模具的合模时,有利于避免由于支撑片对位不准而导致支撑片碎裂的问题出现。

22.根据本发明的一些实施例,限位凸块设置在第一成型腔室的左右对称线上,支撑片上设有与限位凸块适配的槽口;限位凸块自后往前逐渐缩窄;和/或,限位凸块位于第一成型腔室的后端。

23.限位凸块设置在第一成型腔室的左右对称线上,且支撑片上设有与限位凸块适配的槽口,当槽口与限位凸块嵌合后,可实现支撑片与下模座在前后方向和左右方向上的限位,通过槽口与限位凸块的适配,有利于提高支撑片对位的准确度;可选的,限位凸块自后往前逐渐缩窄,在限位凸块的锥度的引导作用下,可快速实现限位凸块与支撑片的定位和连接;可选的,限位凸块设置在第一成型腔室的后端,将支撑片的槽口对准限位凸块后,驱动支撑片后移,即可实现支撑片与限位凸块的互相嵌合,当限位凸块与支撑片的后端抵接时,可实现对支撑片在前后方向上的限位。

24.根据本发明的一些实施例,多个顶柱沿第一成型腔室的左右对称线呈左右对称布置。

25.具体的,多个顶柱可沿第一成型腔室的左右对称线呈左右对称设置,通过多个顶柱对支撑片的抵接,有利于保持支撑片放置在第一成型腔室中的稳定性,使得支撑片处于平衡状态,有利于避免支撑片在发泡材料的发泡挤压作用下发生偏移或变形的问题出现。

26.根据本发明的一些实施例,第一上模座设有卡持部,下模座设有用于与卡持部扣合的扣合部;在第一上模座与下模座合模的步骤中,还包括如下步骤:

第一上模座的下端与下模座的上端抵接,并将扣合部与卡持部扣合。

27.具体的,为了保持第一上模座与下模座连接的稳定性,下模座设有用于与卡持部扣合的扣合部,当第一上模座的下端与下模座的上端抵接后,即第一上模座与下模座共同围成第一成型腔室后,可将扣合部扣合在卡持部上,通过扣合部与卡持部的互相扣合,从而提高第一上模座与下模座的连接稳定性,有利于避免发泡材料的发泡挤压作用导致第一上模座与下模座之间的缝隙变大的问题出现,从而起到减少鞋帮配件的余边的作用。

28.根据本发明的一些实施例,下模座为凹模,凹模的分型面上设有第一弧形凹部和第一弧形凸部,第一弧形凹部与第一弧形凸部呈顺滑过渡。

29.下模座为凹模,以便于调节支撑片与下模座的相对位置和滴灌发泡材料,其中,凹模的分型面上设有第一弧形凹部和第一弧形凸部,第一弧形凹部与第一弧形凸部呈顺滑过渡,凹模的分型面的凹凸设计与人体脚部的曲线相适配,使得制备的鞋帮配件可较好地与人体脚部贴合,从而增强鞋帮配件对人体的包裹性能。

30.根据本发明的一些实施例,第一上模座为与凹模相嵌的凸模,凸模的分型面上设有与第一弧形凹部适配的第二弧形凸部和与第一弧形凸部适配的第二弧形凹部,第二弧形凸部与第二弧形凹部呈顺滑过渡。

31.第一上模座为与凹模适配的凸模,通过凸模与凹模的对接,使得第一成型腔室呈拱形设置,有利于满足鞋帮需要包裹人体脚部的使用需求,适配的,凸模的分型面上设有与第一弧形凹部适配的第二弧形凸部和与第一弧形凸部适配的第二弧形凹部,凸模的分型面的凹凸形状与人体脚部的曲线适配,使得制备的鞋帮可较好地与人体脚部贴合,从而增强鞋帮对人体的包裹性能。

32.根据本发明的一些实施例,成型模具设有多个,多个成型模具呈并排布置且互相连接;在将第一发泡材料滴灌至下模座的步骤中,包括如下步骤:将第一发泡材料滴灌至两个下模座的相接处,以使第一发泡材料分散流动至两个下模座内。

33.成型模具可设置多个,且多个成型模具呈并排布置且互相连接,滴灌第一发泡材料时,可直接将第一发泡材料滴灌至两个下模座的相接处,在第一发泡材料的重力和第一上模座的挤压作用下,可使得第一发泡材料分散流动至两个下模座处,成型模具合模后,可同时实现多个鞋帮粗胚的制备,有利于提高鞋帮的生产效率。

34.第二方面,本发明提供一种鞋帮,应用如第一方面任意一项所示的鞋帮配件的发泡成型工艺制备。

35.根据本发明实施例提供的一种鞋帮,至少具有如下有益效果:该鞋帮应用如第一方面任意一项所示的鞋帮配件的发泡成型工艺制备,其中,成型模具包括第一上模座和下模座,当第一上模座与下模座对接后,第一上模座能与下模座共同围成第一成型腔室,第一成型腔室可限定第一发泡材料的成型边界,进而控制第一发泡材料发泡形成的形状;支撑片置于下模座后,工人可将第一发泡材料滴灌至下模座上,并使得第一上模座与下模座合模,支撑片容置在第一成型腔室内,多个顶柱均与支撑片抵接,有利于固定支撑片与第一成型腔室的相对位置关系,有利于避免在发泡过程中支撑片歪斜或形变的问题出现,通过顶柱厚度的控制有利于实现对支撑片与第一成型腔室的表面之间的间隙的控制,从而可控制

第一发泡材料在支撑片表面的发泡厚度,通过对成型模具的加热并保温,为第一发泡材料提供合适的发泡温度,使得第一发泡材料可发泡填充满整个第一成型腔室,有利于控制发泡材料在支撑片表面的发泡位置和发泡厚度,且通过发泡工艺制备的鞋帮配件的面料与支撑片连接为一体,有利于消除面料弯折后产生的褶皱,有利于提高使用者的穿着舒适性。

36.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

37.附图说明

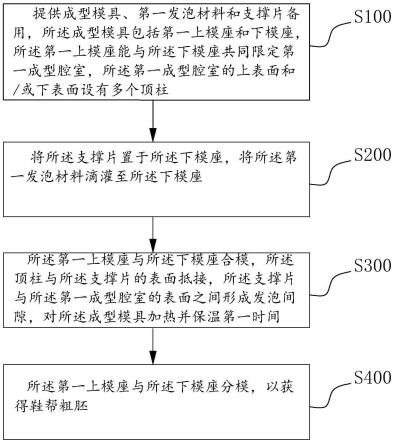

38.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:图1为本发明实施例提供的一种鞋帮配件的发泡成型工艺的流程图;图2为本发明实施例提供的一种鞋帮配件的发泡成型工艺的流程图;图3为本发明实施例提供的一种鞋帮配件的发泡成型工艺的成型模具的结构示图;图4为本发明实施例提供的一种鞋帮配件的发泡成型工艺的成型模具(采用第一上模座)的结构示图;图5为本发明实施例提供的一种鞋帮配件的发泡成型工艺的成型模具(采用第二上模座)的结构示图;图6为本发明实施例提供的一种鞋帮配件的发泡成型工艺的下模座的结构示图;图7为本发明实施例提供的一种鞋帮配件的发泡成型工艺的第一上模座的结构示图;图8为本发明实施例提供的一种鞋帮配件的发泡成型工艺的第二上模座的结构示图;图9为本发明实施例提供的一种鞋帮配件的发泡成型工艺的成型模具并排布置的结构示图;图10为本发明实施例提供的一种鞋帮配件的发泡成型工艺的支撑片的结构示图;图11为本发明实施例提供的一种鞋帮配件的发泡成型工艺的第一叠片和第二叠片叠放的结构示图。

39.附图标记:110、第一上模座;111、第二弧形凸部;112、第二弧形凹部;120、第二上模座;121、第三弧形凸部;122、第三弧形凹部;200、下模座;210、第一弧形凹部;220、第一弧形凸部;300、排气通道;400、顶柱;500、限位凸块;600、支撑片;610、槽口;620、漏孔;710、第一叠片;720、第二叠片。

40.具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基

于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.需要说明的是,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

43.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,若全文中出现的“和/或”、“且/或”或者“及/或”,其含义包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

44.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

45.下面参考图1至图11来描述,根据本发明实施例提供的一种鞋帮配件的发泡成型工艺,通过对发泡成型工艺的改进,有利于提高发泡材料在支撑片600表面的发泡形状和发泡厚度的控制精度。

46.参见图1和图2,根据本发明实施例的一种鞋帮配件的发泡成型工艺,包括以下步骤:s100,提供成型模具、第一发泡材料和支撑片600备用,成型模具包括第一上模座110和下模座200,第一上模座110能与下模座200共同限定第一成型腔室,第一成型腔室的上表面和/或下表面设有多个顶柱400;s200,将支撑片600置于下模座200,将第一发泡材料滴灌至下模座200;s300,第一上模座110与下模座200合模,顶柱400与支撑片600的表面抵接,支撑片600与第一成型腔室的表面之间形成发泡间隙,对成型模具加热并保温第一时间;s400,第一上模座110与下模座200分模,以获得鞋帮粗胚。

47.可以理解的是,在s100的步骤中,成型模具包括下模座200和第一上模座110,成型模具可安装至外设的热压设备上,通过热压设备的驱动,从而可实现第一上模座110与下模座200的合模或分模。

48.参见图3、图4和图5,成型模具包括下模座200和第一上模座110,当第一上模座110往下模座200靠近并贴合后,即下模座200与第一上模座110对接完成后,下模座200能与第一上模座110共同围成第一成型腔室,第一发泡材料容置在第一成型腔室内,第一成型腔室可供发泡材料进行发泡,通过改变第一成型腔室的形状和大小,即可改变发泡成型后的鞋帮配件的形状和大小。

49.支撑片600和第一成型腔室均可为拱形,有利于提高制备的鞋帮配件对人体的包裹性能和保护性能。支撑片600可为硬度较好的材料制件,例如支撑片600可为tpe(热塑性弹性体)、tpee(热塑性聚酯弹性体)、tpu(热塑性聚氨酯弹性体)、海萃、塑料等。第一发泡材

料可为聚氨酯发泡材料、epp(聚丙烯)发泡材料、eps(聚苯乙烯)发泡材料等,在此处第一发泡材料的具体类型不进行限制。

50.可以理解的是,参见图6、图7和图8,第一成型腔室的下表面和/或上表面处设有顶柱400。例如,第一成型腔室的下表面和上表面处均设有顶柱400,且多个顶柱400沿第一成型腔室的表面呈间隔布置。

51.当下模座200与第一上模座110合模后,支撑片600的上表面与位于第一上模座110的顶柱400相接,支撑片600的下表面与位于下模座200的顶柱400相接,在上下两组顶柱400的抵接作用下,使得支撑片600在第一成型腔室内呈居中设置,在发泡材料的发泡填充作用下,可使得支撑片600的下表面和上表面处均连接有棉体,即使得鞋帮在与人体脚部贴合的表面和远离人体脚部的表面均形成有棉体,符合鞋帮配件的使用需求。

52.可以理解的是,上下两组顶柱400呈交错布置,可增加顶柱400与支撑片600在水平面上的接触点位,一定程度上,可提高支撑片600与成型模具连接的稳定性,在上下两组顶柱400的抵接作用下,有利于调整支撑片600至预设的位置。

53.应当理解的是,在其他一些实施例中,顶柱400设置在第一成型腔室的上表面处,成型模具合模后,支撑片600的下表面可与下模座200的分型面贴合,第一上模座110的顶柱400可与支撑片600的上表面贴合,从而使得第一发泡材料可在第一成型腔室的上表面与支撑片600的上表面之间进行发泡填充,即使得鞋帮配件与人体脚部贴合的一侧形成棉体,有利于提高鞋帮对人体脚部的包裹性能,符合鞋帮配件的使用需求。

54.应当理解的是,在其他一些实施例中,顶柱400设置在第一成型腔室的下表面处,当成型模具合模后,支撑片600的上表面可与第一上模座110的分型面贴合,下模座200的顶柱400可与支撑片600的下表面贴合,从而使得发泡材料可在第一成型腔室的下表面与支撑片600的下表面之间进行发泡填充,即使得鞋帮与远离人体脚部的表面处形成棉体,有利于实现支撑片600的隐藏设置,符合鞋帮配件的使用需求。

55.可以理解的是,参见图6,在本实施例的步骤s200中,工人将支撑片600放置在下模座200后,可调节支撑片600与下模座200的相对位置关系,使得每个顶柱400均与支撑片600相对设置,有利于避免支撑片600对位不准确而导致支撑片600被压坏的问题出现,有利于降低鞋帮配件制备的次品率。

56.工人调节好支撑片600与下模座200的相对位置关系后,可通过人工滴灌或机器滴灌的方式,往下模座200上滴灌第一发泡材料,在成型模具合模后,第一发泡材料可在第一成型腔室内进行发泡填充。

57.可以理解的是,在本实施例的步骤s300中,当下模座200与第一上模座110对接后,下模座200与第一上模座110可共同围成呈拱形设置的第一成型腔室,从而使得制备的鞋帮片配件呈拱形设置,从而满足鞋帮需要包裹人体脚部的使用需求。

58.当下模座200与第一上模座110合模后,支撑片600的至少一侧与顶柱400抵接,多个顶柱400均与支撑片600抵接,有利于固定支撑片600在第一成型腔室中的位置,有利于避免发泡材料的发泡挤压作用导致支撑片600歪斜或形变的问题出现,通过顶柱400厚度的控制,有利于实现对第一成型腔室的表面与支撑片600的表面之间的间隙的控制,从而可提高第一发泡材料在支撑片600表面的发泡形状和发泡精度的可控精度。

59.成型模具上开设有加热通道,当成型模具合模后,可往加热通道内通入热水、热风

等热媒,下模座200和第一上模座110普遍为金属材料制件,通过金属的导热性,可快速地实现对容置在第一成型腔室的第一发泡材料进行加热,使得第一发泡材料可达到发泡所需的温度,第一发泡材料发泡后可填充满第一成型腔室,从而形成包裹支撑片600的棉体。

60.需要说明的是,根据第一发泡材料的类型、滴灌第一发泡材料的体积、第一成型腔室的体积大小等因素,可适当调节对第一成型腔室加热的温度和第一时间的值。

61.可以理解的是,参见图6、图7和图8,成型模具上设有排气通道300,排气通道300与第一成型腔室连通,当第一发泡材料发泡时,第一发泡材料的体积变大,第一成型腔室内的空气通过排气通道300排出,为第一发泡材料的发泡填充提供空间。

62.可以理解的是,第一成型腔室的上端与排气通道300连通,第一发泡材料是自上而下进行发泡填充的,排气通道300与第一成型腔室的上端连通,随着第一发泡材料的逐渐膨胀,可使得第一成型腔室内的空气逐渐被排出,且有利于减少第一发泡材料溢出排气通道300而导致的浪费。

63.可以理解的是,参见图3、图4和图7,在本实施例的步骤s400中,下模座200与第一上模座110分模后,可获得鞋帮粗胚,随着第一上模座110的上移,第一上模座110的顶柱400与鞋帮粗胚分离。

64.考虑到顶柱400需要与鞋帮粗胚的分离,顶柱400可设置为圆柱状、圆台状、圆锥状、半球状等,有利于实现顶柱400与鞋帮粗胚的分离,在顶柱400与鞋帮粗胚在分离、拉扯的过程中,有利于避免棉体破损的问题出现。

65.可以理解的是,参见图5和图8,成型模具还包括第二上模座120,第二上模座120亦可与下模座200适配,即第二上模座120可与第一上模座110共同与同一个下模座200适配,下模座200能与第二上模座120共同限定第二成型腔室。

66.可以理解的是,下模座200为凹模,以便于调节支撑片600与下模座200的相对位置和滴灌发泡材料,其中,凹模的分型面上设有第一弧形凸部220和第一弧形凹部210,第一弧形凸部220与第一弧形凹部210的相接处呈顺滑过渡,凹模的分型面的凹凸设计与人体脚部的曲线适配,使得制备的鞋帮可较好地与人体脚部贴合,从而增强鞋帮对人体的包裹性能。

67.支撑片600的下表面弧度与下模座200的分型面的弧度适配,通过支撑片600与下模座200的分型面的嵌合,有利于辅助实现支撑片600与下模座200的定位,有利于避免成型模具合模后顶柱400压坏支撑片600的问题出现。

68.需要说明的是,根据所需制备鞋帮的规格不同,第一弧形凸部220和第一弧形凹部210的凹凸深度和凹凸形状可进行适应性调节,在此处不对其进行具体限定。

69.可以理解的是,参见图3、图4和图7,第一上模座110为凸模且与凹模适配的,通过凸模与凹模的对接,使得第一成型腔室呈拱形设置,有利于满足鞋帮需要包裹人体脚部的使用需求。适配的,凸模的分型面上设有第二弧形凸部111和第二弧形凹部112。

70.其中,第二弧形凹部112与第一弧形凸部220适配,第二弧形凸部111与第一弧形凹部210适配。凸模的分型面的凹凸形状与人体脚部的曲线适配,使得制备的鞋帮可较好地与人体脚部贴合,从而增强鞋帮对人体的包裹性能。

71.可以理解的是,参见图5和图8,第二上模座120为与凹模适配的凸模,通过凸模与凹模的对接,使得第二成型腔室呈拱形设置,有利于满足鞋帮需要包裹人体脚部的使用需求,适配的,第二上模座120的分型面上设有第三弧形凹部122和第三弧形凸部121。

72.其中,第三弧形凹部122与第一弧形凸部220适配,第三弧形凸部121与第一弧形凹部210适配,凸模的分型面的凹凸形状与人体脚部的曲线适配,使得制备的鞋帮可较好地与人体脚部贴合,从而增强鞋帮对人体的包裹性能。

73.参见图4与图5以及图7与图8的对比,第三弧形凹部122的凹陷深度大于或等于第二弧形凹部112的凹陷深度,第三弧形凸部121的突起高度小于或等于第二弧形凸部111的突起高度。

74.可以理解的是,在步骤s400之后,还包括如下步骤:s500,提供第二发泡材料备用;s600,往鞋帮粗胚的上表面滴灌第二发泡材料;s700,第二上模座120与下模座200合模,对成型模具加热并保温第二时间,第二发泡材料在第二成型腔室内发泡;s800,第二上模座120与下模座200分模,以获得鞋帮成品。

75.当下模座200与第一上模座110分模后,工人可将第一上模座110与鞋帮粗胚分离,并使得鞋帮粗胚保持与下模座200的贴合,然后工人可直接往鞋帮粗胚的上表面处滴灌第二发泡材料,并驱动第二上模座120与下模座200的合模,使得第二发泡材料在第二成型腔室内发泡,即当第一发泡材料发泡形成鞋帮粗胚后,再次通过第二发泡材料在鞋帮粗胚的表面进行二次发泡,使得鞋帮粗胚的表面处形成质地不同的棉层,有利于提高鞋帮配件对人体脚部的包裹性能,有利于提高鞋帮配件对人体脚部的亲肤性,可满足不同种类的鞋子的使用需求。

76.第二发泡材料可为聚氨酯发泡材料、epp(聚丙烯)发泡材料、eps(聚苯乙烯)发泡材料等,在此处第二发泡材料的具体材料类型不进行限制。

77.可以理解的是,在步骤s500中,第二发泡材料的材料类型可与第一发泡材料的材料类型不同,当第一发泡材料发泡形成鞋帮粗胚后,再次通过第二发泡材料在鞋帮粗胚的表面进行二次发泡,使得鞋帮粗胚的表面处形成质地不同的棉层。

78.例如,第二发泡材料可为更为柔软、亲肤的发泡剂,通过第二发泡材料在鞋帮粗胚的表面进行二次发泡,使得鞋帮粗胚的表面处形成更为柔软、亲肤的棉层,有利于提高鞋帮配件对人体脚部的包裹性能,有利于提高制备鞋帮配件对人体脚部的亲肤性。

79.可以理解的是,在步骤s600中,根据所需再次发泡的位置不同,可选择在鞋帮粗胚上表面的凹部和/或凸部滴灌第二发泡材料。例如,工人可将第二发泡材料滴灌至鞋帮粗胚的凸部,使得第二发泡材料在鞋帮粗胚的凸部与第三弧形凹部122的上表面之间进行发泡,使得制备的鞋帮成品在对应人体脚踝处形成更厚和柔软的棉体,有利于提高对人体脚踝的包裹性能。

80.应当理解的是,在其他一些实施例中,工人可将第二发泡材料滴灌至鞋帮粗胚的凹部,使得第二发泡材料在鞋帮粗胚的凹部与第三弧形凸部121的上表面之间进行发泡,使得制备的鞋帮成品在对应人体脚跟处形成更厚和柔软的棉体,有利于提高对人体脚跟的保护性能。

81.应当理解的是,在其他一些实施例中,工人可将第二发泡材料滴灌至鞋帮粗胚的凸部和凹部,使得第二发泡材料在鞋帮粗胚的凸部与第三弧形凹部122的内表面以及鞋帮粗胚的凹部与第三弧形凸部121的上表面之间进行发泡,使得制备的鞋帮成品在对应人体

脚踝处形成更厚和柔软的棉体,有利于提高对人体脚踝的包裹性能,使得制备的鞋帮成品在对应人体脚踝处形成更厚和柔软的棉体,有利于提高对人体脚踝的包裹性能。

82.可以理解的是,在本实施例的步骤s700中,当成型模具合模后,往加热通道内通入热水、热风等热媒,第二上模座120和下模座200普遍为金属材料制件,通过金属的导热性,可快速地实现对容置在第二成型腔室的第二发泡材料进行加热,使得第二发泡材料可达到发泡所需的温度,第二发泡材料发泡后可填充满第二成型腔室,从而在鞋帮粗胚的表面上形成棉层。

83.可以理解的是,在本实施例的步骤s800中,由于鞋帮配件的上表面为与人体脚部贴合的表面,为了保证人体穿着的舒适性,第二成型腔室的上表面可设置为光面,使得第二发泡材料发泡形成的棉体更为圆滑。

84.可以理解的是,由于下模座200与第一上模座110或第二上模座120的拼接处不可避免地会存在拼接缝隙,因此第一发泡材料或第二发泡材料在拼接缝隙处会形成毛刺或余边,当鞋帮粗胚或鞋帮成品制备完成后,可将鞋帮粗胚或鞋帮成品取出成型模具,并通过剪裁工具对鞋帮粗胚或鞋帮成品的毛刺或余边进行修剪。

85.可以理解的是,考虑到支撑片600的前边沿对应鞋子的鞋口设置,支撑片600的前边沿处普遍较薄,发泡材料在支撑片600的前边沿处形成的棉体也较薄,多次挤压后易出现棉体被支撑片600的前边沿割破的问题。

86.该鞋帮配件的发泡成型工艺在步骤s200之前,还包括如下步骤:s900,提供片材备用,将片材包裹支撑片600的前边沿。

87.该鞋帮配件的发泡成型工艺在往下模座200上放置支撑片600之前,可将提前备用的片材折叠后并包裹在支撑片600的前端,例如片材可通过胶接的方式从而实现与支撑片600的连接,通过片材的包裹有利于避免支撑片600的前边沿割破棉体的问题出现,有利于提高鞋帮配件在鞋口处的抗拉强度,有利于避免支撑片600的前边沿对人体脚部造成剐蹭的问题出现。片材可为抗拉强度较好的材料制件,如片材可为定型纱、泡棉等。

88.应当理解的是,参见图11,在其他一些实施例中,该鞋帮配件的发泡成型工艺在步骤s200中,还包括如下步骤:s210,提供第一叠片710和第二叠片720备用;s220,将第一叠片710放置在下模座200上,将支撑片600叠放在第一叠片710上,第一叠片710与支撑片600的左边沿呈交叠布置;s230,将第二叠片720叠放在支撑片600上,第二叠片720与支撑片600的右边沿呈交叠布置,第一叠片710与第二叠片720在支撑片600的前边沿处呈交叠布置。

89.在支撑片600放置在下模座200的步骤中,首先,工人可预先将第一叠片710摊放在下模座200的分型面上,然后将支撑片600叠放在第一叠片710上,并调节支撑片600与第一叠片710的相对位置关系,从而使得第一叠片710的前端位于支撑片600左边沿的前方,即第一叠片710与支撑片600的左边沿交叠布置。

90.然后工人可将第二叠片720叠放在支撑片600的右边沿处,即第一叠片710和第二叠片720分别对应支撑片600的左边沿和右边沿进行叠放,有利于增强制备的鞋帮配件的抗拉性能,有利于避免应用制备的鞋帮的鞋子多次穿着后鞋口松垮的问题出现,且第一叠片710与第二叠片720在支撑片600的前边沿处呈互相交叠布置,通过第二叠片720和第一叠片

710的交叠有利于对支撑片600的前边沿起到包裹作用,可对鞋帮配件的鞋口处起加强作用,且有利于避免支撑片600的前边沿割破棉体的问题出现,有利于避免支撑片600的前边沿对人体脚部造成剐蹭的问题出现。

91.第二叠片720和第一叠片710均可为抗拉强度较好的材料制件,如第二叠片720和第一叠片710均为定型纱、泡棉等。

92.可以理解的是,在本实施例中,成型模具上设有限位凸块500,且限位凸块500位于第一成型腔室的下表面处,即下模座200的分型面上设有限位凸块500,以靠近成型模具在上下方向上的中轴线的一侧为内侧,限位凸块500位于顶柱400的外侧,限位凸块500用于与支撑片600的外边沿限位,以固定支撑片600与下模座200的相对位置关系。

93.当支撑片600放置在下模座200时,工人可调节支撑片600的位置,使得限位凸块500与支撑块的外边沿抵接,以辅助将支撑片600调节至与顶柱400对应的位置,在成型模具的合模时,有利于避免由于支撑片600对位不准而导致支撑片600碎裂的问题出现。

94.可以理解的是,参见图10,在本实施例中,限位凸块500设置在第一成型腔室的左右对称线上,支撑片600上设有与限位凸块500适配的槽口610。当槽口610与限位凸块500嵌合后,可实现支撑片600与下模座200在前后方向和左右方向上的定位和固定,通过槽口610与限位凸块500的适配,有利于提高支撑片600对位的准确度。

95.可以理解的是,参见图6,限位凸块500的宽度自后往前逐渐缩窄,即限位凸块500的后端宽度大于前端宽度,例如,限位凸块500的横向截面可呈三角形,在限位凸块500的锥度的引导作用下,可快速实现限位凸块500与支撑片600的定位和连接。限位凸块500设置在第一成型腔室的后边沿,将支撑片600的槽口610对准限位凸块500后,推动支撑片600后移,即可实现支撑片600与限位凸块500的互相嵌合,当限位凸块500与支撑片600的后端抵接时,可实现对支撑片600在前后方向上的定位和连接。

96.应当理解的是,在其他一些实施例中,限位凸块500呈柱状,且限位凸块500设置有多个,多个限位凸块500围绕顶柱400设置,多个限位凸块500与支撑片600的外边沿抵接,从而可辅助固定支撑片600与下模座200的相对位置关系。

97.可以理解的是,在本实施例中,多个顶柱400可沿第一成型腔室的左右对称线呈左右对称设置,通过多个顶柱400与支撑片600的抵接,有利于保持支撑片600放置在第一成型腔室中的稳定性,使得支撑片600的受力处于平衡状态,有利于避免发泡材料的发泡挤压作用导致支撑片600发生偏移或形变的问题出现。

98.可以理解的是,具体的,参见图6,下模座200上设有六个顶柱400,其中两个顶柱400呈前后间隔布置在下模座200的左右对称线上;另外四个顶柱400两两一组,两组顶柱400呈前后间隔布置;位于前方的一组顶柱400中,两个顶柱400之间的间隔相对较小;位于后方的一组顶柱400中,两个顶柱400之间的间隔相对较大,从而满足支撑片600自后往前缩窄的形状设计,在多个顶柱400的支撑作用下,有利于使得支撑片600处于平衡状态,有利于避免发泡材料发泡的挤压作用导致支撑片600歪斜或变形的问题出现。

99.可以理解的是,具体的,参见图7和图8,第一上模座110上设有四个顶柱400,其中两个顶柱400呈前后间隔布置在第一上模座110的左右对称线上;以第一上模座110的左右对称线为基准,另外两个顶柱400呈左右对称设计,在多个顶柱400的抵接作用下,有利于使得支撑片600处于平衡状态,有利于避免发泡材料发泡的挤压作用导致支撑片600歪斜或变

形的问题出现。

100.可以理解的是,第一上模座110设有卡持部,下模座200设有扣合部,扣合部可用于与卡持部扣合;在步骤300中,在下模座200与第一上模座110合模的步骤还包括如下步骤:s310,第一上模座110的下端与下模座200的上端抵接,并将扣合部与卡持部扣合。

101.具体的,为了提高下模座200与第一上模座110连接的稳定性,下模座200设有扣合部,扣合部用于与卡持部扣合,当下模座200的上端与第一上模座110的下端对接后,即下模座200与第一上模座110共同围成第一成型腔室后,可将扣合部扣合在卡持部上,通过扣合部与卡持部的互相扣合,从而提高下模座200与第一上模座110的连接稳定性,有利于避免发泡材料的发泡挤压作用导致下模座200与第一上模座110之间的缝隙变大的问题出现,从而起到减少鞋帮配件的余边的作用。

102.可以理解的是,具体的,扣合部为扣子,卡持部为钩子,扣子与下模座200转动连接,当下模座200与第一上模座110对接后,工人可旋转扣子,并将扣子扣合在钩子上,通过扣子与钩子的卡扣连接,从而提高下模座200与第一上模座110的连接稳定性。

103.应当理解的是,在其他一些实施例中,支撑片600上设有多个呈间隔布置的漏孔620,多个漏孔620呈上下贯穿设置;在步骤s200中,将第一发泡材料滴灌至下模座200的步骤,还包括如下步骤:s240,将第一发泡材料滴灌至漏孔620处。

104.参见图10,为了支撑片600的下表面可发泡成型棉体,支撑片600上设有多个呈间隔布置的漏孔620,多个漏孔620呈上下贯穿设置,第一发泡材料直接滴灌至漏孔620处,穿过支撑片600上设置的漏孔620,在发泡材料的发泡填充作用下,发泡后的棉体可较好地填充至支撑片600的上方和下方,从而实现棉体对支撑片600的包裹,有利于避免支撑片600的表面发泡填充不均匀的问题出现。

105.应当理解的是,在其他一些实施例中,本发明还提供一种鞋帮,该鞋帮应用如上述所示的鞋帮配件的发泡成型工艺制备。其中,鞋帮配件的发泡成型工艺的成型模具包括下模座200和第一上模座110。

106.当下模座200与第一上模座110合模后,下模座200的上表面能与第一上模座110的下表面共同围成第一成型腔室,第一成型腔室可限定第一发泡材料的成型边界,进而控制第一发泡材料发泡形成预设的形状。

107.支撑片600放置在下模座200后,可调节支撑片600相对下模座200的位置关系,并往下模座200上滴灌第一发泡材料,支撑片600容置在第一成型腔室内,多个顶柱400均与支撑片600抵接,有利于固定支撑片600与第一成型腔室的相对位置关系,有利于避免在发泡过程中支撑片600歪斜或形变的问题出现,通过顶柱400厚度的控制有利于实现对支撑片600与第一成型腔室的表面之间的间隙厚度的控制,从而可控制第一发泡材料在支撑片600表面的发泡厚度,通过对成型模具的供热,为第一发泡材料提供合适的发泡温度,使得第一发泡材料可发泡填充满整个第一成型腔室,有利于控制发泡后形成的棉体相对支撑片600的位置和发泡厚度,且通过发泡工艺制备的鞋帮的面料与支撑片600连接为一体,有利于消除面料弯折后产生的褶皱,有利于提高使用者的穿着舒适性。

108.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其

他相关的技术领域均包括在本发明的专利保护范围内。

109.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1