一种新型三轴连续聚合反应脱挥挤出机的制作方法

1.本实用新型涉及聚合反应设备领域,尤其涉及一种新型三轴连续聚合反应脱挥挤出机。

背景技术:

2.在高分子聚合物的生产过程中,现有的生产线采用聚合反应釜对进行聚合反应,之后利用螺杆挤出机将材料挤出成型,该生产线为间歇式的生产线,生产效率不高,而且自动化程度不高,同时传统的聚合反应釜自洁能力不强,同时常规反应/脱挥设备难以处理高粘度物料或高溶剂脱挥工艺要求。

技术实现要素:

3.鉴于上述现有聚合设备中存在的问题,提出了本实用新型。

4.因此,本实用新型解决的技术问题是:现有高分子材料生产线分布进行,采用间歇式的生产线进行生产,连续化和自动化程度不高,现有的聚合反应罐在进行温度调节、罐体清洁、高粘度物料搅拌、高溶剂脱挥处理等反面效果不佳。

5.针对上述技术问题,本实用新型提供一种新型三轴连续聚合反应脱挥挤出机,包括:螺杆挤出机,还包括:三轴反应机,所述螺杆挤出机的挤出进料口连接到所述三轴反应机的反应出料口,所述螺杆挤出机与所述三轴反应机构成t字形结构并且一体连接,所述三轴反应机包括:机床、机筒容器、转子搅拌装置,所述机筒容器水平安装在所述机床上,所述转子搅拌装置安装在所述机筒容器内,所述转子搅拌装置包括:转轴、转片、钩爪,所述转轴有三个并且水平安装在所述机筒容器内,三个转轴互相平行设置并且位于同一水平面内,每个转轴上安装有多个转片,所述转片为圆环形结构套装在所述转轴的外部,每个转片上安装有多个钩爪。

6.作为本实用新型的一种优选方案,所述钩爪的截面为e字形结构,两个相邻转轴上的钩爪互相啮合,三个转轴保持差速同向转动。

7.作为本实用新型的一种优选方案,两侧转轴上的转片上安装有5个钩爪,中央转轴的转片上安装有4个钩爪,三个转轴的转速比为:4:5:4。

8.作为本实用新型的一种优选方案,两侧转轴上的转片上安装有4个钩爪,中央转轴的转片上安装有5个钩爪,三个转轴的转速比为:5:4:5。

9.作为本实用新型的一种优选方案,所述钩爪与转片采用积木可拆卸安装方式固定到所述转轴上,并且所述转片的安装位置可以进行调节。

10.作为本实用新型的一种优选方案,所述机筒容器由多节反应筒进行串联对接组成,所述机筒容器侧壁的两端分别开设有反应进料口、反应出料口。

11.作为本实用新型的一种优选方案,每节反应筒体的侧壁内开设有环绕设置的导热腔,所述反应筒体的外侧还安装有热媒进料管道、热媒出料管道,所述热媒进料管道与所述热媒出料管道均与所述导热腔连通,通过将热媒进料管道与热媒出料管道连接到热媒加热

系统中实现对机筒容器内反应物的加热处理。

12.作为本实用新型的一种优选方案,所述转轴内安装有热媒进料流道、热媒出料流道,所述热媒进料流道与热媒出料流道热媒加热系统中。

13.作为本实用新型的一种优选方案,所述反应筒体上开设有反应机真空排气室,所述反应机真空排气室通过真空管道和阀门连接到真空冷凝系统上。

14.作为本实用新型的一种优选方案,所述螺杆挤出机包括:机筒、螺杆,所述机筒水平设置,所述螺杆有两个并且水平安装在所述机筒内,所述机筒第一端侧壁上开设有挤出进料口,所述机筒的第二端开口设置并形成挤出排料口。

15.作为本实用新型的一种优选方案,所述机筒的外部安装有电加热器。

16.作为本实用新型的一种优选方案,其特征在于,所述机筒的侧壁上开设有多组挤出机真空排气室,多组挤出机真空排气室通过法兰衔接到真空冷凝系统上。

17.作为本实用新型的一种优选方案,所述螺杆包括:芯轴、螺杆元件,所述螺杆元件安装在所述芯轴的外部。

18.作为本实用新型的一种优选方案,所述机筒由多节挤出筒串联对接组成。

19.与现有技术相比,本实用新型提供一种新型三轴连续聚合反应脱挥挤出机,具有以下有益效果:

20.1.本实用新型的三轴反应机为连续化的生产工艺,相比常规间歇法工艺,连续化工业的产品性能稳定,设备的操作和自动化程度高。

21.2.本实用新型的三轴反应机和双螺杆挤出机均具备良好的自清洁功能,解决物料长时间停留造成的分解和聚合度不均匀问题。

22.3.本实用新型的三轴反应机容积比高,具备更高的工作容积和气相空间。在聚合反应或高溶剂脱挥生产时,单套设备具备更高的挤出量和生产效率。

23.4.本实用新型的三轴反应机具备出色的混合和界面更新能力,有利于反应速率的提升,或溶剂、单体等挥发分从高粘聚合物中脱出,增加脱挥、干燥的效果。

24.5.本实用新型的三轴反应机具备较大的传热面积,机筒和转子芯部均可通热媒加热,增加残留单体、溶剂等挥发份的脱除效率。

25.6.本实用新型的三轴反应机具备较高的扭矩,以完成各种高粘度的聚合物的生产。

26.7.本实用新型的三轴反应机工作时物料在三轴反应机中停留时间长,物料在反应器内以“平推流”形式边反应边向出料端输送,可以满足长反应时间的工艺要求。

27.8.本实用新型的双螺杆挤出机与三轴反应机采用“t字型”直连型式,功双螺杆挤出机具备排料挤出和深度脱挥功能。

28.附图说明:

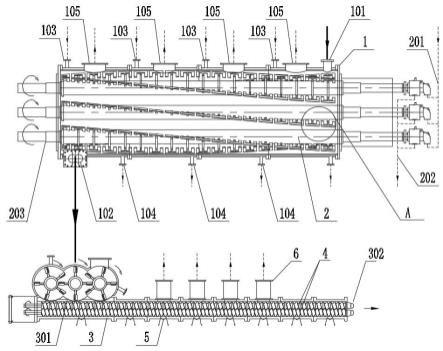

29.图1为一种新型三轴连续聚合反应脱挥挤出机的结构示意图。

30.图2为三轴反应机的结构示意图。

31.图3为双螺杆挤出机的结构示意图。

32.图4为圈a部位的放大图。

33.其中:1-机筒容器;101-反应进料口;102-反应出料口;103-热媒进料管道;104-热媒出料管道;105-反应机真空排气室;2-转子搅拌装置;201-热媒进料流道;202-热媒出料

流道;203-转轴;204-转片;205-钩爪;3-机筒;301-挤出进料口;302-挤出排料口;4-螺杆;5-电加热器;6-挤出机真空排气室。

具体实施方式

34.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本实用新型的具体实施方式做详细的说明。

35.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

36.其次,此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

37.如图1所示,本实用新型提供一种新型三轴连续聚合脱挥挤出机,包括:螺杆挤出机,还包括:三轴反应机,螺杆挤出机的挤出进料口301连接到三轴反应机的反应出料口102,螺杆挤出机与三轴反应机构成t字形结构并且一体连接,三轴反应机包括:机床、机筒容器1、转子搅拌装置2,机筒容器1水平安装在机床上,转子搅拌装置2安装在机筒容器1内。

38.如图2所示,本实用新型的机筒容器1由多节反应筒进行串联对接组成,机筒容器1侧壁的两端分别开设有反应进料口101、反应出料口102,反应进料口101可配套连接熔体(胶液)计量喂料装置,机筒容器1由2~4节反应筒串联组成,并通过支架安装于床身上。

39.每节反应筒体的侧壁内开设有环绕设置的导热腔,反应筒体的外侧还安装有热媒进料管道103、热媒出料管道104,热媒进料管道103与热媒出料管道104均与导热腔连通,通过将热媒进料管道103与热媒出料管道104连接到热媒加热系统中实现对机筒容器1内反应物的加热处理。通过将机筒容器1设置成为双夹层结构,夹层内部通热媒加热,实现机筒容器1内部物料的温度控制。根据工艺需求还可在机筒容器1上设有1~4个反应机真空排气室105,并通过真空管道及阀门与真空冷凝系统连接。

40.机筒容器1的结构与“一字型”排列的转子搅拌装置2对应,使其具备更大的截面积和气相空间,从而增加工作容积和停留时间。相比常规单轴和双轴反应器具备更高的单台设备的产量。

41.如图4所示,本实用新型的转子搅拌装置包括:转轴203、转片204、钩爪205,转轴203有三个并且水平安装在机筒容器1内,三个转轴203互相平行设置并且位于同一水平面内,每个转轴203上安装有多个转片204,转片204为圆环形结构套装在转轴203的外部,每个转片204上安装有多个钩爪205,钩爪205的截面为e字形结构,两个相邻转轴203上的钩爪205互相啮合,三个转轴203保持差速同向转动。每个转轴203同方向、差速运转,转轴203上分别设有若干转片204,转片204圆周方向上设有若干组e型钩爪205,相邻转片204上的钩爪205相互交错啮合。通过转子的啮合型同向旋转,实现钩爪205与转轴203、钩爪205与转片204、钩爪205与钩爪205之间的自清洁和对物料的混合分散功能。相比单轴和二轴反应机,三轴反应机内部三转子的啮合次数更多、表面更新效率高,有利于反应速率的提升,或溶剂、单体等挥发分从高粘聚合物中脱出,增加脱挥、干燥的效果。

42.如图3所示,具体的,两侧转轴203上的转片204上安装有5个钩爪205,中央转轴203

的转片204上安装有4个钩爪205,三个转轴203的转速比为:4:5:4,钩爪205与转片204采用积木可拆卸安装方式固定到转轴203上,并且转片204的安装位置可以进行调节,钩爪205成螺旋角排列,螺旋角范围0-10

°

,转轴203上的转子结构可灵活更换,对不同物料特性和工艺要求适应性强。转子部件为积木式结构,可根据物料特性和工艺要求进行快速更换和调整。

43.转轴203和机筒容器1的长径比l/d=3~10。

44.为进一步增强对机筒容器1内物料的温度控制,本实用新型在转轴203内安装有热媒进料流道201、热媒出料流道202,热媒进料流道与热媒出料流道热媒加热系统中。通过机筒容器1的内壁与转轴203的表面同时对物料进行加热,提高温控效果。

45.如图3所示,以下对本实用新型的螺杆挤出机进行具体的描述,本实用新型的螺杆挤出机包括:机筒3、螺杆4,机筒3水平设置,螺杆4有两个并且水平安装在机筒3内,机筒3第一端侧壁上开设有挤出进料口301,机筒3的第二端开口设置并形成挤出排料口302。双螺杆挤出机与上阶三轴反应机采用“t字型”直连结构,用于排出三轴反应机内的物料并对其进行深度脱挥。通过螺杆4对物料进行混合和界面更新,进一步脱除熔体内部的挥发份。机筒3的外部安装有电加热器5,机筒3内部设有冷却水道,用于加热和冷却机筒3内部物料。机筒3的侧壁上开设有多组挤出机真空排气室6,多组挤出机真空排气室通过法兰衔接到真空冷凝系统上。挤出机真空排气室6数量为3~5组,挤出机真空排气室6出口法兰与真空冷凝系统衔接。排气口处可配备多种开口模块,防止不同状态的物料发生冒料情况,挤出机真空排气室6上盖带双视窗便于观察。每个挤出机真空排气室6配备一组管道和阀门,单独控制排气室管道的开合。多组联排挤出机真空排气室6,使机筒3内绝大部分区域处于高真空状态下,配合螺杆4的剪切和界面更新效果,进一步提升脱挥效果。

46.本实用新型螺杆4包括:芯轴、螺杆元件,螺杆元件安装在芯轴的外部。螺杆元件分为输送元件、捏合元件以及其它特殊元件,经合理设计组合,可满足实现众多复杂工艺过程。同向啮合旋转的双螺杆具有良好的自清洁功能和正向输送能力,防止死区存料、返料等问题。同向旋转的双螺杆有啮合区、螺杆外径与机筒间隙更小,因此螺杆对物料的剪切和界面更新效果更好。芯轴上的螺杆结构可灵活更换,对不同物料特性和工艺要求适应性强。螺杆元件为积木式结构,可根据物料特性和工艺要求进行快速更换和调整。

47.为方便对机筒3的长度进行灵活调整,本实用新型的机筒3由多节挤出筒串联对接组成。具体的机筒3由5~15节挤出筒进行串联组成。螺杆4和机筒3长径比l/d=20~52。

48.实施例2

49.本实用新型提供一种新型三轴连续聚合反应脱挥挤出机,与实施例1相比,两侧转轴203上的转片204上安装有4个钩爪205,中央转轴203的转片204上安装有5个钩爪205,三个转轴203的转速比为:5:4:5。其余结构与实施例1均相同。

50.应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1