一种连续化填料压实装置的制作方法

1.本实用新型属于自动化生产设备,尤其是一种连续化填料压实装置。

背景技术:

2.现有自动麻将机的翻牌机构多种多样,但主要分为有磁式和无磁式两种类型;有磁式自动麻将机是采用带磁性的麻将牌,通过利用翻牌磁条的磁性对麻将牌进行姿态控制,实现麻将牌的自动翻牌。带磁性的麻将牌的制备方法一般包括如下步骤:开模设计预定大小的底壳,然后将磁铁放置在底壳上,并通加入填料填充整个底壳,最后通过盖体密封底壳,形成一个整体。

3.现有的带磁性的麻将牌一般为连续化生产工艺,仅依靠人工填料,不仅加工效率有限,而且填料质量得不到保证。因此,有必要设计一种是适用于连接化生产工艺。

技术实现要素:

4.为了克服上述技术缺陷,本实用新型提供一种连续化填料压实装置,以解决背景技术所涉及的问题。

5.本实用新型提供一种连续化填料压实装置,包括:

6.传输带,适于传送待压实的模具;

7.承重台,设置在所述传输带的一侧;

8.压料机构,包括位于所述传输带和承载台之间的升降气缸,安装在所述升降气缸输出端上的回转气缸,安装在所述回转气缸的转动板,分别设置所述转动板两端、并沿着所述传输带和承重台之间往复运动的第一夹爪和第二夹爪,以及设置在所述第二夹爪上、并随着所述第二夹爪向下运动至待压实的模具的下压件。

9.优选地或可选地,所述传输带上设置有多个载具,在所述载具上可放置多个待压实填料的模具。

10.优选地或可选地,所述载具的底部设置有机械式限位装置;

11.所述限位装置包括:设置在所述载具底部的升降机构,设置在所述升降机构输出端上限位块,安装在所述限位块上的限位槽,以及安装在所述载具底部、与所述限位槽相适应的限位凸起。

12.优选地或可选地,所述承重台包括:承重面,设置在所述承重面上的载具,以及设置在所述承重面底部的水平移动机构。

13.优选地或可选地,所述承重面上还设置有称量传感器。

14.优选地或可选地,所述水平移动机构包括:底座,水平设置在所述底座上的第二气缸,设置在所述第二气缸上表面的滑动导轨,以及一侧与所述第二气缸输出端相连接、另一侧滑动安装在所述滑动导轨上的安装板。

15.优选地或可选地,所述第一夹爪由传输带向承重台运动;所述第二夹爪由承重台向传输带运动。

16.优选地或可选地,所述下压件的下表面的大小等于或小于所述待压实的模具的开口。

17.本实用新型涉及一种连续化填料压实装置,相较于现有技术,具有如下有益效果:本实用新型通过第一夹爪将待压实的模具有传输带转移到承重台上,然后有第二夹爪压实模具,并重新转移到传输带上。由于第一夹爪的夹持过程和下料件的下压过程同步进行、第一夹爪与第二夹爪的转移过程同步进行,形成一个连续化下压过程,大大的提高了压实效率。

附图说明

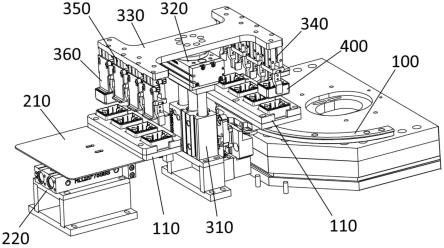

18.图1是本实用新型的结构示意图。

19.图2是本实用新型中限位装置的结构示意图。

20.图3是本实用新型中承重台的结构示意图。

21.附图标记为:传输带100、载具110、第一气缸120、限位块130、限位槽140、限位凸起150;

22.承重面210、水平移动机构220、底座221、第二气缸222、滑动导轨223、安装板 224;

23.升降气缸310、回转气缸320、转动板330、第一夹爪340、第二夹爪350、下压件 360;

24.待压实的模具400。

具体实施方式

25.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

26.参阅附图1至3,一种连续化填料压实装置,包括:传输带100、载具110、第一气缸120、限位块130、限位槽140、限位凸起150、承重面210、水平移动机构220、底座221、第二气缸222、滑动导轨223、安装板224、升降气缸310、回转气缸320、转动板330、第一夹爪340、第二夹爪350、下压件360。

27.所述传输带100上设置有多个载具110,在所述载具110上可放置多个待压实填料的模具,用于传输带100压实的模具。需要说明的是,附图1、附图2中的所展示的传输带100仅为实际传输机构的部分结构,对于本领域技术人员而言,所述传输带100可以为多种形式的,在此不做赘述。

28.承重台设置在所述传输带100的一侧,参阅附图3,所述承重台包括:承重面210,设置在所述承重面210上的载具110,以及设置在所述承重面210底部的水平移动机构 220。所述水平移动机构220用于调整称重面的位置,以适应不同规格、大小的带压实的模具。具体地,所述水平移动机构220包括:底座221,水平设置在所述底座221上的第二气缸222,设置在所述第二气缸222上表面的滑动导轨223,以及一侧与所述第二气缸222输出端相连接、另一侧滑动安装在所述滑动导轨223上的安装板224。同样的,所述载具110上可放置多个待压实填料的模具。

29.压料机构包括位于所述传输带100和承载台之间的升降气缸310,安装在所述升降

气缸310输出端上的回转气缸320,安装在所述回转气缸320的转动板330,分别设置所述转动板330两端、并沿着所述传输带100和承重台之间往复运动的第一夹爪340和第二夹爪350,以及设置在所述第二夹爪350上、并随着所述第二夹爪350向下运动至待压实的模具400的下压件360。其中,所述第一夹爪340夹持待压实的模具400由传输带100向承重台运动;所述第二夹爪350夹持待压实的模具400由承重台向传输带100 运动。

30.在进一步实施例中,所述载具110的底部设置有机械式限位装置,用于对载具110 的位置进行定位,为后期第一夹爪340夹持待压实的模具400做准备。具体地,参阅附图2,所述限位装置包括:设置在所述载具110底部的升降机构,设置在所述升降机构输出端上限位块130,安装在所述限位块130上的限位槽140,以及安装在所述载具110 底部、与所述限位槽140相适应的限位凸起150。

31.在进一步实施例中,所述承重面210上还设置有称量传感器。通过测量待压实的模具400的重量,确认填料是否满足要求,及时去除不符合要求的待压实的模具400,提高成品的合格率。

32.在进一步实施例中,所述下压件360上部安装在第二夹爪350上,下部向下弯折并形成一个下压面,其中,所述下压件360的下表面的大小等于或小于所述待压实的模具 400的开口,在升降气缸310的作用下,带动第二夹爪350向下运动,最后通过下压件 360的下表面将填料压实。

33.为了方便理解连续化填料压实装置的技术方案,对其工作原理做出简要说明:在工作状态下,待压实的模具400放置在载具110上,沿着传输带100运动,至压实装置的一侧。然后第一气缸120带动限位块130上升,使得位于载具110上的限位凸起150与限位槽140相嵌合,实现对载具110的定位。然后通过第一夹爪340夹持待压实的模具 400,然后在升降气缸31和回转气缸320的配合下,所述第一夹爪340由传输带100向承重台运动,并将带压实的模具放置在位于承载台一侧的载具110上。回转气缸320回转,第二夹爪350重新回到承载台上方,然后在升降气缸310的作用下,带动第二夹爪 350向下运动,最后通过下压件360的下表面将填料压实。最后通过第二夹爪350将压实后的模具转移到传输带100上的载具110上,完成整个压实工艺。

34.需要说明的是,所述第一夹爪340的夹持位于传输带100侧一组待压实的模具400 的同时,所述第二夹爪350压实另一组待压实的模具400,形成压实模具,然后传输带 100侧的载具110刚好空置,所述第二夹爪350即可将压实模具转移到传输带100侧空置的载具110上,第一夹爪340将一组待压实的模具400转移到承重台上的载具110上,形成一个连续化下压过程。

35.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1