一种双向拉伸塑管生产装置的制作方法

1.本实用新型涉及塑管生产装置技术领域,具体涉及一种双向拉伸塑管生产装置。

背景技术:

2.双向拉伸塑料管性能好且适用性较强,其被广泛的应用于较多的行业中,塑料管产品美观、轻便耐用,在设备、成型技术、工艺以及原料等方面都已经相对成熟,其材质从pvc逐渐扩展到pe、pp等原料,管径也逐渐向大口径方向发展。塑料管制造时,先将原料加温成熔融态,然后将熔融态的塑料挤压成管坯,再将管坯送入成型模具内成型,在成型模具内冷却定型即得,塑料管在制作过程中需要对其进行径向与轴向拉伸成型处理。

3.现有技术中公开一个公开号为cn108638469a的专利,该方案包括冷却装置,冷却装置的外套体前端具有扩胀拉伸段管体,其主要步骤如下:将改性pvc配方的各种原料经过热混和冷混后输入异向双螺杆挤出机进行塑化,再经过模具流道形成管坯;管坯通过冷却装置的大幅度扩胀形成环状管紧贴在冷却装置表面。

4.现有装置随着使用,也逐渐的暴露出了该技术的不足之处,主要表现在以下方面:

5.现有的双向拉伸塑料管在生产过程中,需要对塑料管进行径向及轴向拉伸,现有装置在对双向拉伸塑料管生产时,均需要利用独立的拉伸装置对塑料管进行双向拉伸,造成加大了设备的空间占用。

6.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

7.针对现有技术中的缺陷,本实用新型解决了传统技术中在对双向拉伸塑料管生产时,均需要利用独立的拉伸装置对双向拉伸塑料管进行双向拉伸,加大了设备空间占用的问题。

8.为解决上述问题,本实用新型提供如下技术方案:

9.一种双向拉伸塑管生产装置,包括挤出机以及轴向拉伸模具组,所述挤出机与所述轴向拉伸模具组之间还设有径向拉伸膨胀气囊,所述轴向拉伸模具组包括两组循环转动设置的模块组,每个模块组包括沿其运行轨迹围设的若干个半圆形模块,并通过两个所述模块组中相对的半圆形模块之间的区域形成定型冷却通道,两组所述模块组上的半圆形模块移动至所述定型冷却通道时,相对的两个半圆形模块相贴合并形成圆形成型模块,所述模块组的运转速度高于所述挤出机的挤出速度。

10.作为一种优化的方案,所述半圆形模块的背面上还随形设置冷却通道。

11.作为一种优化的方案,所述半圆形模块设有真空通道组,所述半圆形模块的内壁上还并列开设有若干个与所述真空通道组相连通的真空吸缝。

12.作为一种优化的方案,所述真空通道组包括开设于所述半圆形模块内部的横向真空连接通道,所述真空吸缝与所述横向真空连接通道相连通。

13.作为一种优化的方案,所述真空通道组还包括与所述横向真空连接通道相连通的

环状真空管。

14.作为一种优化的方案,所述半圆形模块的背面上沿轴向并列固接有若干个隔断,相邻的两个所述隔断之间固接有挡板;并通过挡板、所述半圆形模块的背面以及相邻的隔断之间形成所述冷却通道。

15.与现有技术相比,本实用新型的有益效果是:

16.通过设置径向拉伸膨胀气囊,对径向拉伸膨胀气囊冲入空气,并将径向拉伸膨胀气囊鼓起膨胀,挤出小直径的管坯的内壁在与径向拉伸膨胀气囊作用下,实现径向拉伸,同时管坯挤出速度低于模块运转速度,实现轴向拉伸。该方案实现塑料管材生产的径向与轴向的双向拉伸;

17.通过位于定型冷却通道内的半圆形模块相贴合并形成圆形成型模块,实现对管坯成型,并且半圆形模块内壁上开设有真空吸缝,在真空的作用下管坯与模块内腔吸附接触,同时定型冷却;成型产生的热量被冷却通道内循环的冷却水带走;连续挤出的管坯被连续运转的模块向前带动,定型、冷却,提高了生产效率。

附图说明

18.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

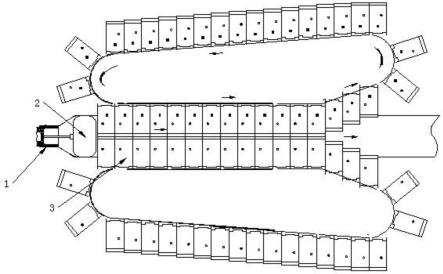

19.图1为本实用新型的结构示意图;

20.图2为本实用新型半圆形模块的结构示意图;

21.图3为图2中a-a向的剖面示意图。

22.图中:1-挤出机;2-径向拉伸膨胀气囊;3-半圆形模块;4-隔断;5-挡板; 6-冷却通道;7-环状真空管;8-横向真空连接通道;9-真空吸缝。

具体实施方式

23.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

24.如图1至图3所示,双向拉伸塑管生产装置,包括挤出机1以及轴向拉伸模具组,挤出机1与轴向拉伸模具组之间还设有径向拉伸膨胀气囊2,径向拉伸膨胀气囊2通过充气孔进行充气,轴向拉伸模具组包括两组循环转动设置的模块组,每个模块组包括沿其运行轨迹围设的若干个半圆形模块,并通过两个模块组中相对的半圆形模块3之间的区域形成定型冷却通道,两组模块组上的半圆形模块移动至定型冷却通道时,相对的两个半圆形模块相贴合并形成圆形成型模块,模块组的运转速度高于挤出机1的挤出速度。

25.循环转动的若干个半圆形模块的驱动及安装方式,属于日常所常见的,且不属于本方案的创新之处,所以在此不多做赘述。

26.半圆形模块的背面上还随形设置冷却通道6。

27.半圆形模块设有真空通道组,半圆形模块的内壁上还并列开设有若干个与真空通

道组相连通的真空吸缝9。

28.真空通道组包括开设于半圆形模块内部的横向真空连接通道8,真空吸缝9 与横向真空连接通道8相连通。

29.真空通道组还包括与横向真空连接通道8相连通的环状真空管7,半圆形模块的外部还设有与环状真空管7相连接的连接吸嘴。

30.半圆形模块的背面上沿轴向并列固接有若干个隔断4,相邻的两个隔断之间固接有挡板5;并通过挡板5、半圆形模块的背面以及相邻的隔断4之间形成冷却通道6,半圆形模块的外部还设有与冷却通道6相连接的进出液嘴。

31.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

技术特征:

1.一种双向拉伸塑管生产装置,其特征在于:包括挤出机(1)以及轴向拉伸模具组,所述挤出机(1)与所述轴向拉伸模具组之间还设有径向拉伸膨胀气囊(2),所述轴向拉伸模具组包括两组循环转动设置的模块组,每个模块组包括沿其运行轨迹围设的若干个半圆形模块(3),并通过两个所述模块组中相对的半圆形模块(3)之间的区域形成定型冷却通道,两组所述模块组上的半圆形模块(3)移动至所述定型冷却通道时,相对的两个半圆形模块(3)相贴合并形成圆形成型模块,所述模块组的运转速度高于所述挤出机(1)的挤出速度。2.根据权利要求1所述的一种双向拉伸塑管生产装置,其特征在于:所述半圆形模块(3)的背面上还随形设置冷却通道(6)。3.根据权利要求1所述的一种双向拉伸塑管生产装置,其特征在于:所述半圆形模块(3)设有真空通道组,所述半圆形模块(3)的内壁上还并列开设有若干个与所述真空通道组相连通的真空吸缝(9)。4.根据权利要求3所述的一种双向拉伸塑管生产装置,其特征在于:所述真空通道组包括开设于所述半圆形模块(3)内部的横向真空连接通道(8),所述真空吸缝(9)与所述横向真空连接通道(8)相连通。5.根据权利要求4所述的一种双向拉伸塑管生产装置,其特征在于:所述真空通道组还包括与所述横向真空连接通道(8)相连通的环状真空管(7)。6.根据权利要求2所述的一种双向拉伸塑管生产装置,其特征在于:所述半圆形模块(3)的背面上沿轴向并列固接有若干个隔断(4),相邻的两个所述隔断(4)之间固接有挡板(5);并通过挡板(5)、所述半圆形模块(3)的背面以及相邻的隔断(4)之间形成所述冷却通道(6)。

技术总结

一种双向拉伸塑管生产装置,涉及塑管生产装置技术领域,包括挤出机以及轴向拉伸模具组,挤出机与轴向拉伸模具组之间还设有径向拉伸膨胀气囊,轴向拉伸模具组包括两组循环转动设置的模块组,每个模块组包括沿其运行轨迹围设的若干个半圆形模块,并通过两个模块组之间的区域形成定型冷却通道,两组模块组上的半圆形模块移动至定型冷却通道时,相对的两个半圆形模块相贴合并形成圆形成型模块,模块组的运转速度高于挤出机的挤出速度。本实用新型解决了传统技术中的装置在对双向拉伸塑料管生产时,均需要利用独立的拉伸装置对双向拉伸塑料管进行双向拉伸,加大了设备空间占用的问题。加大了设备空间占用的问题。加大了设备空间占用的问题。

技术研发人员:王培森 于文新 徐翠

受保护的技术使用者:青州市塑霸机械有限公司

技术研发日:2022.03.25

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1