EPP造粒用挤出模头的制作方法

epp造粒用挤出模头

技术领域

1.本实用新型涉及epp生产技术领域,特别涉及一种epp造粒用挤出模头。

背景技术:

2.聚丙烯泡沫塑料(简称epp),自发展以来,以其轻量化、高强度、绿色可回收的特点,被广泛应用于汽车内饰、传统包装件、民用器材以及航空航天方面,均有很好的应用市场与前景。

3.epp产品生产制备往往经历原材料的物理共混、热熔、再造粒、一次发泡、养生、二次发泡、养生等阶段。其中,热熔阶段直接影响的epp产品的整体质量与生产效率。如何获得规整、均匀且能够连续挤出的epp拉条,对整个epp行业有着很大的意义。

4.常规epp热熔采用单/双螺杆混练的方式进行物料的熔融共混,而在挤出过程中,很难兼顾稳定输送、挤出与物料的混炼均匀程度。传统双螺杆虽然在过程中能够对物料进行均匀分散,但较大的剪切力会对聚丙烯本身结晶特性造成破坏,影响产品直观的力学性能。

5.所以,亟需一种epp造粒用挤出模头,实现流畅、均匀的挤出熔融物料,避免剪切力破坏聚丙烯本身结晶特性。

技术实现要素:

6.本实用新型的目的是克服现有的缺陷,提供一种epp造粒用挤出模头。

7.为了解决上述技术问题,本实用新型提供了如下的技术方案:

8.本实用新型一种epp造粒用挤出模头,包括

9.机头盘,包括沿轴向顺序连接的机头盘大盘和机头盘小盘;

10.滤网,沿轴向设置在机头盘内;和

11.挤出件,设置在机头盘大盘远离机头盘小盘的端面上,所述挤出件上设有供熔融物料挤出的挤出通道;

12.其中,所述滤网包括轴向顺序连接的过滤部和连接部,所述过滤部设置在机头盘大盘内,熔融物料沿径向穿过过滤部,至少所述连接部延伸至机头盘小盘内。

13.进一步地,所述机头盘大盘的直径φ1为60-80cm,所述过滤部的直径φ2为15-20cm;和/或,

14.所述机头盘大盘外部包覆有加热套,用于加热机头盘大盘。

15.进一步地,所述滤网高度h1为30-35cm;和/或,

16.所述过滤部的高度h2为10-15cm。

17.进一步地,所述滤网的目数为20-60目,且其包覆层数为2-3层。

18.进一步地,所述滤网与机头盘可拆卸连接。

19.进一步地,所述连接部与机头盘小盘螺纹连接。

20.进一步地,所述挤出件与机头盘大盘螺纹连接。

21.进一步地,所述挤出件的大径φ3为0.8-1.2cm,所述挤出件螺纹杆处的直径φ4为0.5-0.8cm;和/或,

22.所述挤出通道的孔径φ5为1-2mm。

23.进一步地,所述挤出件的数量为至少三个,至少三个所述挤出件所在圆的圆心位于机头盘大盘的轴线上。

24.进一步地,所述机头盘大盘上设有压力传感器和/或温度传感器。

25.本实用新型的优点:

26.本技术熔融物料经过螺杆等推送至机头盘内部后,经过滤网过滤的同时,提高物料熔体的均化度,均化后的熔融物料再经过挤出件上的挤出通道均匀被挤出拉条,使熔融物料在机头盘内的走向为轴向、径向、轴向,实现流畅、均匀的挤出熔融物料,避免剪切力破坏聚丙烯本身结晶特性;

27.滤网设为过滤部和连接部,使得连接机头盘小盘的连接部的强度大于过滤部,避免在熔融物料的挤压下致使滤网劈裂的问题,同时保证进入机头盘大盘的熔融物料均得到有效过滤;

28.滤网和挤出件均为可拆卸设计,能够周期性对机头盘进行维护,使设备安全使用;

29.温度传感器和压力传感器能够监控机头盘大盘内的温度和压力,实现问题立刻反馈的效果。

附图说明

30.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

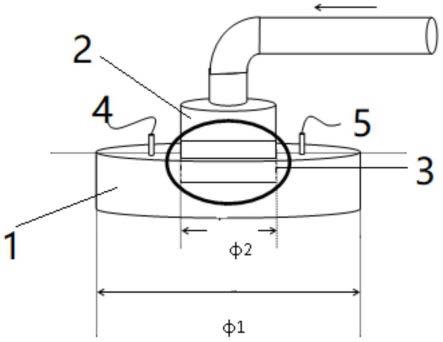

31.图1是本实用新型的结构示意图;

32.图2是本实用新型的仰视图;

33.图3是网的结构示意图;

34.图4是挤出件的主视图;

35.图5是挤出件的俯视图。

36.图中:1-机头盘大盘,2-机头盘小盘,3-滤网,301-过滤部,302-连接部,4-挤出件,401-挤出通道,5-压力传感器,6-温度传感器。

具体实施方式

37.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

38.如图1-3所示,本技术提出一种epp造粒用挤出模头,包括机头盘、滤网3、挤出件4;机头盘包括沿轴向顺序连接的机头盘大盘1和机头盘小盘2;滤网3沿轴向设置在机头盘内;挤出件4设置在机头盘大盘1远离机头盘小盘2的端面上,所述挤出件4上设有供熔融物料挤出的挤出通道401;挤出通道401的轴向截面形状根据需要可以设计成圆形、方形、心形或其他不规则形状;其中,所述滤网3包括轴向顺序连接的过滤部301和连接部302,所述过滤部301设置在机头盘大盘1内,熔融物料沿径向穿过过滤部301,至少所述连接部302延伸至机头盘小盘2内。

39.具体地,所述滤网3的目数为20-60目,且其包覆层数为2-3层;本技术机头盘小盘2另一端连通送料通道,送料通道内通过螺杆推送熔融物料,通过控制螺杆输送的速率,将机头盘物料压力控制在5-8mpa之间,配合滤网3的目数和包覆层数设计,进一步提高物料熔体的均化度。

40.为了控制熔融物料的挤出速度,控制滤网3和机头盘大盘1的尺寸比例,所述机头盘大盘1的直径φ1为60-80cm,所述过滤部301的直径φ2为15-20cm;

41.为了避免机头盘大盘1边缘处的熔融物料冷却,影响挤出效率,所述机头盘大盘1外部包覆有加热套,用于加热机头盘大盘1;加热套可以通过水循环或电加热等方式与机头盘大盘1进行换热。

42.在本技术中,所述滤网3高度h1为30-35cm;所述过滤部301的高度h2为10-15cm;通过设计过滤部301与滤网3整体高度的比例,实现稳定过滤熔融物料,并能稳定连接机头盘小盘2与连接部。

43.在一些实施例中,为了方便周期性维护机头盘,所述滤网3与机头盘可拆卸连接。

44.具体地,所述连接部302与机头盘小盘2螺纹连接;或者,连接部302还可以通过销钉等常用快拆件与机头盘小盘2连接。

45.请参阅附图4-5,为了方便挤出件4拆卸更换,所述挤出件4与机头盘大盘1螺纹连接。

46.在本技术中,所述挤出件4的大径φ3为0.8-1.2cm,所述挤出件4螺纹处的直径φ4为0.5-0.8cm;所述挤出通道401的孔径φ5为1-2mm;通过控制挤出件4的尺寸控制熔融物料的拉条质量。

47.在本技术中,所述挤出件4的数量为至少三个,至少三个所述挤出件4所在圆的圆心位于机头盘大盘1的轴线上;根据整个挤出过程的效率需求,挤出件4的使用数量取40-100颗。

48.作为本技术的一些实施例,所述机头盘大盘1上设有压力传感器5和/或温度传感器6;通过安装的压力传感器5和温度传感器6连接控制系统,实时监控机头盘大盘1内的熔融物料的压力和温度,能够及时发现挤出件4堵塞、熔融物料固化等影响生产的情况。

49.综上所述,本技术兼顾熔融物料的过滤与挤出,保证物料本身的结晶特性不被破坏。

50.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1