一种一次性杯子成型装置的制作方法

1.本实用新型涉及一次性杯子制造技术领域,具体涉及一种一次性杯子成型装置。

背景技术:

2.随着经济的发展和人民生活水平的提高,一次性杯子的使用越来越普及。现有的一次性杯子主要有如下两种:第一种是一次性的塑料杯,其采用pe之类的符合食品卫生要求的塑料薄膜模塑成型,因而具有生产效率高,价格低廉的优点。但是一次性塑料杯存在着强度差的问题,当杯子内盛满水时,杯体容易扭曲变形;第二种是一次性纸杯,其通过表面图富有防水油膜的纸片模塑成型,虽然强度要比一次性塑料杯稍高,但是仍然存在容易变形的问题。特别是,上述两种一次性杯子由于杯体的壁厚较薄,隔热效果差,因此,当杯子内盛满开水时,被体的外表面温度极高,使用者手拿杯子时,容易被高温的杯体烫到。为此有人实用新型了可容纳一次性杯子的杯托,杯托类似杯子的下半部分,并且具有手持的手柄。使用时,将一次性杯子放置在杯托内,并当上开水,使用者手持杯托的手柄,既可避免烫手现象的出现,又可避免一次性杯子因强度茬儿造成弯曲。但是杯托仍然存在如下技术缺陷:首先,杯托的价格高于一次性被子的价格,因而会增加使用成本。其次,虽然杯托可多次重复使用,但是会大大降低一次性杯子在使用时的便利性,尤其在一些公共场所,重复使用的杯托还存在卫生问题。

技术实现要素:

3.本实用新型的目的是为了提供一种一次性杯子成型装置,可显著地提升杯子的强度和防烫效果,从而避免杯子产生扭曲变形,方便加工制造和使用。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种一次性杯子成型装置,包括具有倒圆锥台形第一模腔的第一下模、可上下移动地位于第一下模上方的第一上模,第一上模包括倒圆锥台形的第一成型部,第一下模的第一模腔内侧壁设有正方形网格状的下凹纹路,所述第一型腔的开口边缘设有法兰状的环形槽,所述环形槽包括2-3圈同心的圆形圈槽,所述圆形圈槽之间在径向上等间距设置,在下凹纹路以及环形槽上设有若干孔径在0.4-0.6mm之间、且间隔排列的气孔,气孔通过管路及电磁换向阀与真空装置和送风装置选择性连接,当气孔通过电磁换向阀与真空装置连接时,第一下模处于抽真空状态;当气孔通过电磁换向阀与送风装置连接时,第一下模处于脱模状态;第一成型部设有朝向第一模腔的热风孔,下凹纹路中两条平行纹路之间的最大直线距离为s,并且3mm≤s≤6mm。

6.本实用新型优选地用于加工制造一次性的塑料杯。由于在第一下模的第一模腔内侧壁设有正方形网格状的下凹纹路,这样,需要加工一次性杯子时,可将塑料薄膜置于第一下模上并覆盖第一模腔,此时第一上模的第一成型部的热风孔向塑料薄膜吹出高温气流,继而使塑料薄膜升温软化,接着第一上模下移,第一成型部将软化的塑料薄膜挤压拉伸进入第一模腔内,当第一上模下移到位时,将塑料薄膜压紧在第一模腔周围而形成密封。此时

的气孔通过电磁换向阀与真空装置连接,第一下模处于抽真空状态,继而抽出塑料薄膜和第一模腔之间的空气,塑料薄膜在真空负压作用下紧密贴靠第一模腔,从而形成一次性杯子,并且在杯子的侧壁形成正方形网格状的凸筋,从而可显著地提升并增加杯子的强度,并且可在不增加杯子材料成本的基础上,避免杯子产生扭曲变形。

7.特别是,下凹纹路中两条平行纹路之间的最大直线距离s保持在如下范围内:3mm≤s≤6mm,从而在杯子侧壁形成边长在3-6mm之间的正方形格子状凸筋。当我们手握杯子时,可使手指同时至少接触相邻的两条筋条,以避免手指与杯体直接接触,并且显著地减小手指与杯子的接触面积,进而可提升杯体内倒入开水时的防烫效果。

8.此外,由于气孔通过电磁换向阀与真空装置和送风装置选择性连接,因此,气孔既可工作在抽真空状态,以吸附塑料薄膜形成杯子,又可工作在脱模状态,以吹出气流将杯子吹离第一模腔。

9.还有,本实用新型在第一型腔的开口边缘设有法兰状的环形槽,并且环形槽包括2-3圈同心的圆形圈槽,因此,当塑料薄膜在第一型腔内形成杯子时,会在杯子的开口边缘形成具有2-3圈加强环筋的加强边,有利于提升杯子——尤其是杯口处的强度。

10.作为优选,所述下凹纹路的深度为a,下凹纹路的宽度为b,并且1mm≤a≤1.5mm,2mm≤b≤3mm

11.可以理解的是,由于第一型腔内下凹纹路的存在,当塑料薄膜在第一型腔内形成杯子时,会在杯子的侧壁形成外凸的筋条。因此,当我们将下凹纹路的深度a(即筋条的凸起高度)控制在1mm≤a≤1.5mm之间,将下凹纹路的宽度b(即筋条的宽度)控制在2mm≤b≤3mm之间,既可确保杯子具有足够的强度,又可使杯子具有良好的防烫效果。

12.作为优选,还包括具有倒圆锥台形第二模腔的第二下模、可上下移动地位于第二下模上方的第二上模,第二模腔内侧壁设有若干孔径在0.4-0.6mm之间、且间隔排列的气孔,气孔通过管路及电磁换向阀与真空装置和送风装置选择性连接,当气孔通过电磁换向阀与真空装置连接时,第二下模处于抽真空状态;当气孔通过电磁换向阀与送风装置连接时,第二下模处于脱模状态;第二上模包括倒圆锥台形的第二成型部,第二成型部设有朝向第二模腔的热风孔,第二型腔与第一型腔为相似的倒圆锥台形,第二型腔的高度为h2,第一型腔的高度为h1,并且0.5mm≤h1

‑ꢀ

h2≤2mm。

13.在该方案中,除了具有第一模腔的第一下模,还包括具有第二模腔的第二下模,这样,我们可通过第一下模、与其对应的第一上模形成具有凸筋的外杯体,然后通过第二下模、与其对应的第二上模形成侧壁光滑的内杯体,再将外杯体套接在内杯体上,以形成完整的杯子。

14.这样,在确保杯子总厚度不变的基础上,我们可降低内杯体和外杯体各自的壁厚,并且内杯体仍然可采用符合食品卫生要求的材料,而外杯体则可采用具有较高硬度和强度、且成本低廉的材料制成,最终通过现有的超声波焊接等工艺将内杯体、外杯体方便地连接成一体,进而形成内侧壁光滑、外侧壁具有筋条的一次性杯子,既可提升杯子的强度,同时尽量不增加杯子的制造成本。

15.由于第二型腔与第一型腔为相似的倒圆锥台形,并且第一型腔的高度h1与第二型腔的高度h2之间保持如下关系:0.5mm≤h1

‑ꢀ

h2≤2mm,也就是说,第一型腔所形成的外杯体高度要稍高于第二型腔所形成的内杯体高度,既可确保外杯体开口边缘的加强边可作为整

个杯子的加强边,同时可避免因内杯体、外杯体的材料收缩误差等因素造成内杯体高出外杯体,继而在开口处形成一圈“锋利”的环边。

16.需要说明的是,通过电磁换向阀的切换,可方便地使气孔与真空装置和送风装置实现选择性连接。

17.作为优选,所述第一下模、第二下模内分别设有加热部件,从而可对塑料薄膜进行加热。当然,所述加热部件优选地可为热风组件,热风组件送出的热风可通过气孔吹进第一型腔、第二型腔内。特别是,我们可使前述的送风装置与一加热装置相连接,当加热装置启动时,送风装置吹出的气流即可形成高温加热气流;当加热装置关闭时,送风装置即可吹出的低温气流用于脱模。

18.作为优选,在第一型腔和第二型腔内侧壁上分别设有排气孔,所述排气孔通过管路与单向阀相连接,所述单向阀从第一型腔或第二型腔内向外单向导通。

19.可以理解的是,由于第一型腔、第二型腔内有空气存在,因此,当第一上模或第二上模下移、对软化的塑料薄膜进行“预挤压拉伸”时,需要及时地排出第一型腔、第二型腔的空气。由于第一型腔和第二型腔的内侧壁上设置与单向阀连接的排气孔,从而使第一型腔、第二型腔的空气可通过排气孔向外排出,但是当第一型腔、第二型腔形成真空时,单向阀可阻止外界的空气通过排气孔进入第一型腔、第二型腔内。

20.作为优选,还包括工作台板、可上下移动地位于工作台板上方的塑胶压块,工作台板上嵌设有圆形的第一刀片、第二刀片,第一刀片和第二刀片的刃口向上的,第一刀片和第二刀片高于工作台板部分的内侧粘结有定位圈,所述第一刀片的刃口直径与所述环形槽的外径相适配,所述定位圈内孔呈与第二模腔内侧壁适配的倒圆锥台形。

21.可以理解的是,当我们通过第一型腔、第二型腔形成外杯体、内杯体时,会和“剩余的”塑料薄膜废料连接在一起,此时我们可将塑料薄膜上的外杯体放入圆形的第一刀片内,并通过定位圈与第一刀片形成同心定位,然后塑胶压块下移触碰塑料薄膜及第一刀片刃口,即可使外杯体与塑料薄膜分离,当塑胶压块上移复位时,取出第一刀片内的外杯体即可。与此同理,可通过第二刀片得到内杯体。需要说明的是,由于内杯体的外径和外杯体的外径差异仅仅在于塑料薄膜的壁厚,因此,我们可使第一刀片内的定位圈与第二刀片内的定位圈具有相同的孔径,以方便制造。

22.因此,本实用新型具有如下有益效果:可显著地提升杯子的强度和防烫效果,从而避免杯子产生扭曲变形,方便加工制造和使用。

附图说明

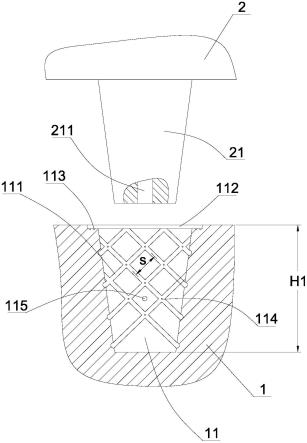

23.图1是第一下模和第一上模的一种结构示意图。

24.图2是杯子的一种结构示意图。

25.图3是第二下模和第二上模的一种结构示意图。

26.图4是第一刀片、第二刀片的一种结构示意图。

27.图中:1、第一下模 11、第一模腔 111、下凹纹路 112、环形槽 113、圆形圈槽 114、气孔 115、排气孔 2、第一上模 21、第一成型部 211、热风孔 3、第二下模 31、第二模腔 4、第二上模 41、第二成型部 5、工作台板 51、底板 52、避让孔 6、塑胶压块 7、第一刀片 71、定位圈 8、第二刀片 9、杯子 91、加强边 92、凸筋 93、加强环筋。

具体实施方式

28.下面结合附图与具体实施方式对本实用新型做进一步的描述。

29.如图1所示,一种一次性杯子成型装置,其优选地用于加工制造一次性的塑料杯,具体包括具有倒圆锥台形第一模腔11的第一下模1、可上下移动地位于第一下模上方的第一上模2,第一上模包括倒圆锥台形的第一成型部21,第一下模的第一模腔内侧壁设有正方形网格状的下凹纹路111,所述第一型腔的开口边缘设有法兰状的宽度为5mm深度为2mm的环形槽112,所述环形槽包括2-3圈同心的圆形圈槽113,圆形圈槽的横截面呈半径为0.5mm的半圆形,圆形圈槽之间在径向上等间距设置,在下凹纹路以及环形槽上设有若干孔径在0.4-0.6mm之间、且间隔排列的气孔114,气孔通过管路及电磁换向阀与真空装置和送风装置(图中未示出)选择性连接。也就是说,电磁换向阀可切换至气孔与真空装置相连接,此时第一下模的第一型腔处于抽真空状态;或者,电磁换向阀可切换至气孔与送风装置相连接,此时的第一下模处于脱模状态。此外,第一上模的第一成型部设有朝向第一模腔的热风孔211。

30.需要加工一次性杯子时,可将塑料薄膜置于第一下模上并覆盖第一模腔,此时第一上模的第一成型部的热风孔向塑料薄膜吹出高温气流,继而使塑料薄膜升温软化,接着第一上模下移,第一成型部将软化的塑料薄膜挤压拉伸进入第一模腔内,当第一上模下移到位时,将塑料薄膜压紧在第一模腔开口周围而形成密封。此时的气孔通过电磁换向阀与真空装置连接,使第一下模处于抽真空状态,继而抽出塑料薄膜和第一模腔之间的空气,塑料薄膜在真空负压作用下紧密贴靠第一模腔,从而形成如图2所示的一次性杯子9,并且在杯子的侧壁形成正方形网格状的凸筋92,因而可显著地提升并增加杯子的强度,并且可在不增加杯子材料成本的基础上,避免杯子产生扭曲变形。

31.需要说明的是,塑料薄膜优选地可采用pe薄膜,以符合食品卫生要求。

32.优选地,我们可使下凹纹路中两条平行纹路之间的最大直线距离s保持在如下范围内:3mm≤s≤6mm,从而在杯子侧壁形成边长在3-6mm之间的正方形格子状凸筋。当我们手握具有开水的杯子时,可使手指同时至少接触相邻的两条筋条,以避免手指与杯体直接接触,并且显著地减小手指与杯子的接触面积,进而可提升杯体内倒入开水时的防烫效果。

33.需要说明的是,送风装置可与相应的加热装置相连,从而使送风装置具有类似吹风机的作用,既可吹出凉风,又可吹出热风。当第一上模的第一成型部的热风孔向塑料薄膜吹出高温气流,以使塑料薄膜的上侧升温软化时,送风装置可同时通过气孔向第一模腔内吹出热风,进而使塑料薄膜的下侧升温软化。

34.还有,当塑料薄膜在第一型腔内形成杯子时,会在杯子的开口边缘环形槽处形成具有2-3圈加强环筋93的加强边91,有利于提升杯子——尤其是杯口处的强度。

35.进一步地,我们可将下凹纹路的深度a(即筋条的凸起高度)控制在1mm≤a≤1.5mm之间,将下凹纹路的宽度b(即筋条的宽度)控制在2mm≤b≤3mm之间,既可确保杯子具有足够的强度,又可使杯子具有良好的防烫效果。

36.作为一种优选方案,如图3所示,本实用新型还包括具有倒圆锥台形第二模腔31的第二下模3、可上下移动地位于第二下模上方的第二上模4,第二模腔内侧壁设有若干孔径在0.4-0.6mm之间、且间隔排列的气孔,气孔通过管路及电磁换向阀与真空装置和送风装置(图中未示出)选择性连接。当气孔通过电磁换向阀与真空装置连接时,第二下模处于抽真

空状态;当气孔通过电磁换向阀与送风装置连接时,第二下模处于脱模状态;第二上模包括倒圆锥台形的第二成型部41,第二成型部设有朝向第二模腔的热风孔,第二型腔与第一型腔为相似的倒圆锥台形。

37.也就是说,在该方案中,除了具有第一模腔的第一下模,还包括具有第二模腔的第二下模,这样,我们可通过第一下模、与其对应的第一上模形成具有凸筋的外杯体,然后通过第二下模、与其对应的第二上模形成侧壁光滑的内杯体,再将外杯体套接在内杯体上,以形成完整的杯子。我们可降低内杯体和外杯体各自的壁厚,并且内杯体仍然可采用符合食品卫生要求的材料,而外杯体则可采用具有较高硬度和强度、且成本低廉的材料制成,最终通过现有的超声波焊接等工艺将内杯体、外杯体方便地连接成一体,进而形成内侧壁光滑、外侧壁具有筋条的一次性杯子,在确保杯子总厚度不变的基础上,既可提升杯子的强度,同时尽量不增加杯子的制造成本。

38.需要说明的是,内杯体和外杯体的成型原理基本相同,相应地,第二下模、第二上模、以及相应的配套机构和相应的连接方式等也和第一下模、第一上模、以及相应的配套机构和相应的连接方式相类似,故而在此不做详细的描述。需要注意的是,第二下模的第二型腔开口边缘是没有法兰状的环形槽的。

39.可以理解的是,当我们通过具有第一型腔的第一下模和第一上模形成外杯体、通过具有第二型腔的第二下模和第二上模形成内杯体时,外杯体、内杯体会和“剩余的”塑料薄膜废料连接在一起,为此,如图4所示,本实用新型还包括由合成板制成的工作台板5、可上下移动地位于工作台板上方的塑胶压块6,工作台板上间隔地嵌设有圆形的第一刀片7、第二刀片8,第一刀片和第二刀片的厚度为1mm,第一刀片和第二刀片的刃口向上,第一刀片和第二刀片高于工作台板部分的内侧粘结有定位圈71,所述定位圈内孔呈与第二模腔内侧壁适配的倒圆锥台形,所述第一刀片的刃口直径与所述环形槽的外径相适配,所述第,二刀片的刃口直径与所述第二型腔的开口直径相适配。

40.当我们得到和塑料薄膜连接在一起的外杯体、内杯体时,可将塑料薄膜上的外杯体放入圆形的第一刀片内,外杯体通过定位圈与第一刀片形成同心定位,然后塑胶压块下移触碰塑料薄膜及第一刀片刃口,即可将外杯体与塑料薄膜切断分离,当塑胶压块上移复位时,取出第一刀片内的外杯体即可。与此同理,可通过第二刀片得到内杯体。需要说明的是,由于内杯体的外径和外杯体的外径差异仅仅在于塑料薄膜的壁厚,因此,我们可使第一刀片内的定位圈与第二刀片内的定位圈具有相同的孔径,以方便制造。

41.需要说明的是,外杯体和内杯体的高度较高,为了进了降低第一刀片、第二刀片的高度,所述工作台板可固定设置在底板51上,并在工作台板上切割贯通底板的避让孔52,避让孔的孔径不小于定位圈内孔小段的孔径。这样,当外杯体放入圆形的第一刀片内、内杯体放入圆形的第二刀片内时,外杯体和内杯体的底部会分别进入工作台板和底板的避让孔内。

42.可以理解的是,第二型腔应为与第一型腔为相似的倒圆锥台形,其径向尺寸的差异仅仅只是塑料薄膜的厚度。进一步地,我们可使第一型腔的高度h1与第二型腔的高度h2之间保持如下关系:0.5mm≤h1

‑ꢀ

h2≤2mm,也就是说,第一型腔所形成的外杯体高度要稍高于第二型腔所形成的内杯体高度,既可确保外杯体开口边缘的加强边可作为整个杯子的加强边,同时可避免因内杯体、外杯体的材料收缩误差等因素造成内杯体高出外杯体、并在开

口处形成一圈“锋利”的环边。

43.需要说明的是,通过电磁换向阀的切换,可方便地使气孔与真空装置和送风装置实现选择性连接。

44.此外,我们也可在第一下模、第二下模内分别设置加热部件,从而可对塑料薄膜进行加热。当然,我们可使前述的送风装置与一加热装置相连接,继而形成可送出热风的热风组件。当加热装置启动时,送风装置即可吹出高温气流加热塑料薄膜;当加热装置关闭时,送风装置则可吹出的低温气流用于脱模。

45.进一步地,我们可在第一型腔和第二型腔内侧壁上分别设置若干排气孔115,所述排气孔通过管路并联后再与一单向阀相连接,所述单向阀从第一型腔或第二型腔内向外单向导通。

46.当第一上模或第二上模下移、对软化的塑料薄膜进行“预挤压拉伸”时,由于第一型腔和第二型腔的内侧壁上设置与单向阀连接的排气孔,因而可将第一型腔、第二型腔的空气通过排气孔向外排出。当第一型腔、第二型腔形成真空时,单向阀可阻止外界的空气通过排气孔进入第一型腔、第二型腔内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1