一种改善锂电池隔膜物理性能一致性的自动混料系统的制作方法

1.本实用新型涉属于粉料自动混料生产技术领域,尤其涉及一种用于锂电池湿法隔膜生产线的可改善锂电池隔膜物理性能一致性的自动混料系统。

背景技术:

2.目前湿法异步拉升锂电池隔膜生产工艺中,原料通常采用聚乙烯、聚丙烯或者其二者混合后加入成孔剂混合而成,为了提高锂电池隔膜成品的物理性能,通常使用两种或两种以上的不同分子量的原料按照一定比例混合使用。现有的锂电池隔膜生产工艺是通过将两种聚乙烯分别经过失重秤称重后注入挤出机中,聚乙烯与成孔剂石蜡油经过混合、加热、剪切后形成熔融状态混合物,经挤压成型、冷却、拉伸、萃取后形成微孔状锂离子电池隔膜。

3.目前针对当前工艺使用的现有投料系统是由人工在高处多频次进行投料,两种聚乙烯原料分别单独经过失重秤称料后直接注入双螺杆挤出机。这种投料系统存在混料不完全,厚度均匀性差,产品质量控制困难,生产效率较低的问题以及人工成本高、作业过程中存在原料错投、员工滑倒、摔落等风险。而混料不均会导致成品隔膜不同区域物理性能不均一,隔膜在拉伸过程甚至存在断膜风险。同时,在正常生产过程中,混料不均也是引起厚度波动的主要原因之一,是隔膜后段能否收卷、分切形成产品的关键所在。因此,原料的混合均匀性对成品隔膜厚度一致性、物性均匀性具有至关重要的作用。

技术实现要素:

4.本实用新型的目的在于提供一种改善锂电池隔膜物理性能一致性的自动混料系统,对现有投料及下料工艺进行升级优化,解决人工投料困难和物性均匀性差的问题。

5.为实现上述目的,本实用新型采取的技术方案是:一种改善锂电池隔膜物理性能一致性的自动混料系统,其包括原料投料站、原料暂存单元、计量混合单元和正压输送系统,所述原料投料站包括多组投料仓,每组投料仓的仓底出口端均单独设置有第一螺旋喂料机进行粉料输送,所述原料暂存单元包括多组暂存仓,所述暂存仓数量与投料仓数量一致且两者一一对应设置,暂存仓采用负压及真空输送的方式将位于原料投料站的粉料输送其仓内,并且在暂存仓的仓底出口端均单独设置有第二螺旋喂料机进行粉料输送,所述计量混合单元包括多组减重计量仓和混合机,所述减重计量仓数量与暂存仓数量一致且两者一一对应设置,减重计量仓采用负压及真空输送的方式将位于暂存仓的粉料输送其仓内,并且在减重计量仓内设有称重模块,减重计量仓的仓底出口端设置有体积喂料机,通过体积喂料机将称重好的粉料输送至混合机进行混料,所述混合机的出口端连接至正压输送系统,通过正压输送系统将混合后粉料采用正压输送的方式送入挤出机。

6.作为本方案的进一步优选,所述自动混料系统配备有电气控制单元,所述电气控制单元与原料投料站、原料暂存单元、计量混合单元、正压输送系统相连,电气控制单元包括plc控制系统、触摸屏、称重显示控制仪和传感器专用接线盒。

7.作为本方案的进一步优选,每组投料仓的投料入口均设有一层以上的单层除磁棒,用于去除原料中可能引入的金属磁性异物;同时每组投料仓的顶部设有排气过滤装置用于防止粉料投料过程扩散,每组投料仓的底部设有气动振动器用于防止粉料结块、挂壁、搭桥。

8.作为本方案的进一步优选,每组暂存仓的进料端分别设置有第一真空上料器,并通过第一真空上料器将投料仓内原料吸取输送至暂存仓内,所述的第一真空上料器内设置有过滤组件。

9.作为本方案的进一步优选,每组暂存仓内均设置有高低料位检测器对料位进行检测控制,同时暂存仓顶部设有补气口过滤器,暂存仓底部设有气动振动器。

10.作为本方案的进一步优选,每组减重计量仓通过负压动力机组产生负压将暂存仓内原料吸取输送至其仓内,且减重计量仓内设置有过滤组件。

11.作为本方案的进一步优选,每组减重计量仓内均设有高料位检测器对料位进行检测控制,每组减重计量仓底部均设有气动振动器用于防止粉料结块、挂壁、搭桥。

12.作为本方案的进一步优选,所述混合机采用卧式犁刀混合机,且混合机的搅拌转速可调节,混合机上设有观察窗。

13.9作为本方案的进一步优选,所述正压输送系统包括正压发送罐,所述混合机与正压发送罐之间设有旋转除磁器,旋转除磁器的除磁棒为两层以上布局,磁场强度为12000gs以上。

14.作为本方案的进一步优选,所述投料仓、螺旋喂料机、暂存仓、体积喂料机、减重计量仓、混合机、正压发送罐均采用内表面抛光,外表面喷砂的处理结构。

15.与现有技术相比,本实用新型的有益效果是:

16.(1)相较于现有工艺中多种聚乙烯原料分别进入挤出机,该自动混料系统实现了原料提前预混的目的,有效的提升了原料混合均匀性,进而提高了隔膜物性均匀性及隔膜厚度一致性。

17.(2)该自动混料系统,通过自动化控制减少了人工投料的频次和人工投料的强度,进一步节约了人力及时间成本,提升了产能效率提,弥补了以往人工多频次反复作业中存在错投、引入异物等风险,同时避免了原先人工高处投料摔落、滑倒的风险。

18.(3)本实用新型在原料投料站和混合机出口均设有超高强度除磁器,能够有效控制锂电池隔膜生产过程中原料引入金属异物的风险。

19.(4)本实用新型粉料混合后进入挤出机前采用正压输送系统,进一步保障混料均匀度在管道输送过程中不发生变化。

20.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

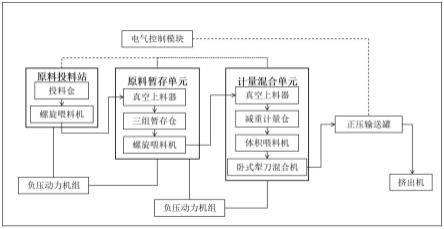

21.图1是本实用新型自动混料系统原理结构框图;

22.图2是本实用新型自动混料系统的结构示意图。

23.附图标记说明:1-原料投料站,2-原料暂存单元,3-计量混合单元,4-投料仓,5-排气过滤装置,6-单层除磁棒,7-第一气动振动器,8-第一螺旋喂料器,9-第一负压动力机组,

10-真空上料器,11-暂存仓,12-上料器过滤组件,13-补气口过滤器,14-高、低料位检测器,15-第二气动振动器,16-第二螺旋喂料器,17-第二负压动力机组,18-减重计量仓、19-计量仓过滤组件,20-高料位检测器,21-第三气动振动器,22-体积喂料机,23-重量显示器,24-补气口过滤器,25-混合机,26-旋转除磁器,27-正压发送罐。

具体实施方式

24.下面结合附图和具体实施例对本实用新型进行详细说明。

25.实施例1

26.如图1所示的锂电池隔膜生产工艺自动混料系统,包括原料投料站、原料暂存单元、计量混合单元和正压输送系统。所述原料投料单元包括投料仓和螺旋喂料机,所述原料暂存单元包括真空上料器、三组不同原料的暂存仓和螺旋喂料机,所述计量混合单元包括真空上料器、减重计量仓和卧式犁刀混合机。所述正压输送系统是由正压输送罐正压将原料输送至挤出机。

27.实施例2

28.本实施例基于上述实施例1的工艺流程,进一步公开具体的实施说明。

29.如图2,原料投料站1分别为三组投料仓4,将不同种类原料分别从三组投料仓内投入,投料仓的投料入口处设有单层除磁棒6,用于去除原料中磁性金属异物,投料仓设有排气过滤装置5,解决在投料过程中的粉尘扩散问题,投料仓底部设有第一气动振动器7避免粉料在投料仓内结块、挂壁、搭桥。与此同时,通过第一负压动力机组9对真空上料器10进行抽真空,采用上料器过滤组件12用于过滤气体中的杂质、粉尘,进而在管道内形成的负压,原料由投料仓4底进入第一螺旋喂料机8进而经过运输管路进入真空上料器10。原料再由真空上料器10进入暂存仓11。暂存仓11顶部设有补气口过滤器13,暂存仓内设有高低料位检测器14用于料位检测,暂存仓11底部设有第二气动振动器15。

30.原料经以上步骤反复进行,将原料暂存于暂存仓11内,可实现两天进行一次性投料,解决了本岗位人员定岗投料的问题,减少了人力资源成本投入。通过主控电控系统传达混料需求,暂存仓11内原料通过另一组的第二负压动力机组17,使原料由螺旋喂料器16通过运输管路进入减重计量仓18,减重计量仓内设有过滤组件19,高料位检测器20,气动振动器21以及对原料进行计量的称重模块(图中未显示),这里的称重模块具体可采用失重秤。同时减重计量仓18的底部出料端设有控制精度高的体积喂料机22,通过体积喂料机22将计量完毕后原料分别输送进入混合机25中,为了提高混料均匀性,这里的混合机25选用卧式犁刀式混料机,其搅拌转速可进行调节,最终混料均匀度可达到99.97%。混合机25顶部设有补气口过滤器,机身设有观察窗便于观察混料情况。

31.原料经过一定时间混合均匀后通过混合机底部进入正压发送罐27,其中混合机25与正压发送罐27之间设有旋转除磁器26,该旋转除磁器26由双层磁力棒组成,磁场强度为12000gs以上,用于进一步去除原料中和混料工序前可能产生的磁性异物。

32.混合后粉料通过正压发送罐27正压输送,保障混合后原料混料均匀度在输送过程中尽可能不发生变化。此外,本实施例的自动混料系统配备有电气控制单元,电气控制单元与原料投料站、原料暂存单元、计量混合单元、正压输送系统相连,电气控制单元包括plc控制系统、触摸屏、称重显示控制仪和传感器专用接线盒;通过电气控制单元来控制整个系统

按照设定的程序进行运行,实现对系统的控制、监控,以及与生产系统进行联动配合

33.以上显示和描述了本实用新型的基本原理、主要特征和优点。本领域的普通技术人员应该了解,上述实施例不以任何形式限制本实用新型的保护范围,凡采用等同替换等方式所获得的技术方案,均落于本实用新型的保护范围内。

34.本实用新型未涉及部分均与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1