一种智能硅胶手环模具的制作方法

1.本实用新型涉及硅胶手环模具技术领域,具体为一种智能硅胶手环模具。

背景技术:

2.现有的智能硅胶手环模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

3.然而目前现有的大多数动模和定模都是通过螺栓的方式进行连接固定,合模和取出制品都费时费力,大大延长了硅胶手环的注胶周期;此外,现有的智能硅胶手环模具一次只能注胶一根硅胶手环,注胶效率极低。

技术实现要素:

4.本实用新型的目的在于针对上述的不足,提供一种合模和取出制品更方便,缩短了硅胶手环的注胶周期,提高了硅胶手环的注胶效率的智能硅胶手环模具。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种智能硅胶手环模具,包括底座,固定在所述底座上的定模柱,相对所述定模柱水平移动的左侧动模和右侧动模,用于驱动所述左侧动模和右侧动模相互靠近或远离所采用的左驱机构和右驱机构,所述左侧动模的右侧设置有多个左侧半圆柱形凹槽,所述右侧动模上正对所述左侧半圆柱形凹槽设置有右侧半圆柱形凹槽,所述左侧半圆柱形凹槽中设置有多个左侧动模芯,右侧半圆柱形凹槽中正对所述左侧动模芯设置有右侧动模芯,所述左侧动模芯、定模柱的外侧壁和右侧动模芯合在一起时构成多个注胶模腔,所述左侧动模的一侧设置有连通所述注胶模腔的注胶口。

7.进一步,所述左驱机构包括固定在所述底座上的左驱安装座,用于连接所述左驱安装座和定模柱所采用的左侧滑轨,固定在所述左驱安装座中的左驱气缸,所述左驱气缸的活塞杆杆头水平向右伸出驱动连接所述左侧动模。

8.进一步,所述右驱机构包括固定在所述底座上的右驱安装座,用于连接所述右驱安装座和定模柱所采用的右侧滑轨,固定在所述右驱安装座中的右驱气缸,所述右驱气缸的活塞杆杆头水平向左伸出驱动连接所述右侧动模。

9.进一步,所述左侧动模与左侧动模芯、右侧动模与右侧动模芯均采用螺栓连接。

10.进一步,所述左侧动模芯至少设置有两个,所述右侧动模芯与左侧动模芯一一对应。

11.进一步,所述注胶口为锥形圆柱状。

12.本实用新型的有益效果是:

13.实际应用中,使用时,左驱机构驱动左侧动模右移,同时右驱机构驱动右侧动模左移,直至左侧动模的最右端抵接右侧动模的最左端,左侧动模芯、定模柱的外侧壁和右侧动模芯之间即可形成多个注胶模腔,通过注胶口即可往注胶模腔中注胶;注胶冷却成型后,左

驱机构驱动左侧动模水平左移,右驱机构驱动右侧动模水平右移,即可将定模柱上的硅胶手环依次从定模柱顶端取出;本实用新型合模和取出制品更方便,缩短了硅胶手环的注胶周期,提高了硅胶手环的注胶效率。

附图说明

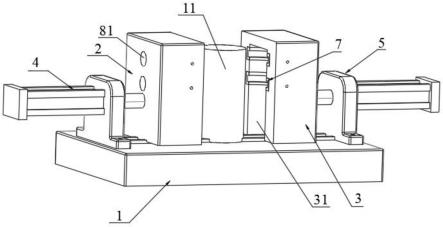

14.图1是本实用新型的整体结构示意图;

15.图2是本实用新型合模前的剖视图;

16.图3是本实用新型合模后的剖视图;

17.附图标记:底座1;定模柱11;左侧动模2;左侧半圆柱形凹槽21;右侧动模3;右侧半圆柱形凹槽31;左驱机构4;左驱安装座41;左侧滑轨42;左驱气缸43;右驱机构5;右驱安装座51;右侧滑轨52;右驱气缸53;左侧动模芯6;右侧动模芯7;注胶模腔8;注胶口81。

具体实施方式

18.如图1、图2和图3所示,一种智能硅胶手环模具,包括底座1,固定在所述底座1上的定模柱11,相对所述定模柱11水平移动的左侧动模2和右侧动模3,用于驱动所述左侧动模2和右侧动模3相互靠近或远离所采用的左驱机构4和右驱机构5,所述左侧动模2的右侧设置有多个左侧半圆柱形凹槽21,所述右侧动模3上正对所述左侧半圆柱形凹槽21设置有右侧半圆柱形凹槽31,所述左侧半圆柱形凹槽21中设置有多个左侧动模芯6,右侧半圆柱形凹槽31中正对所述左侧动模芯6设置有右侧动模芯7,所述左侧动模芯6、定模柱11的外侧壁和右侧动模芯7合在一起时构成多个注胶模腔8,所述左侧动模2的一侧设置有连通所述注胶模腔8的注胶口81。

19.使用时,左驱机构4驱动左侧动模2右移,同时右驱机构5驱动右侧动模3左移,直至左侧动模2的最右端抵接右侧动模3的最左端,左侧动模芯6、定模柱11的外侧壁和右侧动模芯7之间即可形成多个注胶模腔8,通过注胶口81即可往注胶模腔8中注胶;注胶冷却成型后,左驱机构4驱动左侧动模2水平左移,右驱机构5驱动右侧动模3水平右移,即可将定模柱11上的硅胶手环依次从定模柱11顶端取出;本实用新型合模和取出制品更方便,缩短了硅胶手环的注胶周期,提高了硅胶手环的注胶效率。

20.如图1、图2和图3所示,所述左驱机构4包括固定在所述底座1上的左驱安装座41,用于连接所述左驱安装座41和定模柱11所采用的左侧滑轨42,固定在所述左驱安装座41中的左驱气缸43,所述左驱气缸43的活塞杆杆头水平向右伸出驱动连接所述左侧动模2;本实施例中,通过左驱气缸43的活塞杆杆头伸缩,驱动左侧动模2沿左侧滑轨42靠近或远离右侧动模3。

21.如图1、图2和图3所示,所述右驱机构5包括固定在所述底座1上的右驱安装座51,用于连接所述右驱安装座51和定模柱11所采用的右侧滑轨52,固定在所述右驱安装座51中的右驱气缸53,所述右驱气缸53的活塞杆杆头水平向左伸出驱动连接所述右侧动模3;本实施例中,通过右驱气缸53的活塞杆杆头伸缩,驱动右侧动模3沿右侧滑轨52靠近或远离左侧动模2。

22.如图1、图2和图3所示,所述左侧动模2与左侧动模芯6、右侧动模3与右侧动模芯7均采用螺栓连接;本实施例中,通过螺栓连接的左侧动模2与左侧动模芯6、右侧动模3与右

侧动模芯7,模芯更换更方便。

23.如图1、图2和图3所示,所述左侧动模芯6至少设置有两个,所述右侧动模芯7与左侧动模芯6一一对应;本实施例中,通过设置至少两组右侧动模芯7和左侧动模芯6,使定模柱11上一次可成型至少两根硅胶手环,提高了硅胶手环的注胶效率。

24.如图1、图2和图3所示,所述注胶口81为锥形圆柱状;本实施例中,锥形圆柱状注胶口81更容易插入注胶机的注胶头。

25.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

技术特征:

1.一种智能硅胶手环模具,其特征在于:包括底座(1),固定在所述底座(1)上的定模柱(11),相对所述定模柱(11)水平移动的左侧动模(2)和右侧动模(3),用于驱动所述左侧动模(2)和右侧动模(3)相互靠近或远离所采用的左驱机构(4)和右驱机构(5),所述左侧动模(2)的右侧设置有多个左侧半圆柱形凹槽(21),所述右侧动模(3)上正对所述左侧半圆柱形凹槽(21)设置有右侧半圆柱形凹槽(31),所述左侧半圆柱形凹槽(21)中设置有多个左侧动模芯(6),右侧半圆柱形凹槽(31)中正对所述左侧动模芯(6)设置有右侧动模芯(7),所述左侧动模芯(6)、定模柱(11)的外侧壁和右侧动模芯(7)合在一起时构成多个注胶模腔(8),所述左侧动模(2)的一侧设置有连通所述注胶模腔(8)的注胶口(81)。2.根据权利要求1所述的一种智能硅胶手环模具,其特征在于:所述左驱机构(4)包括固定在所述底座(1)上的左驱安装座(41),用于连接所述左驱安装座(41)和定模柱(11)所采用的左侧滑轨(42),固定在所述左驱安装座(41)中的左驱气缸(43),所述左驱气缸(43)的活塞杆杆头水平向右伸出驱动连接所述左侧动模(2)。3.根据权利要求1所述的一种智能硅胶手环模具,其特征在于:所述右驱机构(5)包括固定在所述底座(1)上的右驱安装座(51),用于连接所述右驱安装座(51)和定模柱(11)所采用的右侧滑轨(52),固定在所述右驱安装座(51)中的右驱气缸(53),所述右驱气缸(53)的活塞杆杆头水平向左伸出驱动连接所述右侧动模(3)。4.根据权利要求1所述的一种智能硅胶手环模具,其特征在于:所述左侧动模(2)与左侧动模芯(6)、右侧动模(3)与右侧动模芯(7)均采用螺栓连接。5.根据权利要求1所述的一种智能硅胶手环模具,其特征在于:所述左侧动模芯(6)至少设置有两个,所述右侧动模芯(7)与左侧动模芯(6)一一对应。6.根据权利要求1所述的一种智能硅胶手环模具,其特征在于:所述注胶口(81)为锥形圆柱状。

技术总结

本实用新型涉及硅胶手环模具技术领域,具体为一种智能硅胶手环模具,包括底座、定模柱、左侧动模、右侧动模、用于驱动所述左侧动模和右侧动模相互靠近或远离所采用的左驱机构和右驱机构,所述左侧动模的右侧设置有多个左侧半圆柱形凹槽,所述右侧动模上正对所述左侧半圆柱形凹槽设置有右侧半圆柱形凹槽,所述左侧半圆柱形凹槽中设置有多个左侧动模芯,右侧半圆柱形凹槽中正对所述左侧动模芯设置有右侧动模芯,所述左侧动模芯、定模柱的外侧壁和右侧动模芯合在一起时构成多个注胶模腔,所述左侧动模的一侧设置有连通所述注胶模腔的注胶口;本实用新型合模和取出制品更方便,缩短了硅胶手环的注胶周期,提高了硅胶手环的注胶效率。率。率。

技术研发人员:邹勇

受保护的技术使用者:深圳市利勇安硅橡胶制品有限公司

技术研发日:2022.07.01

技术公布日:2023/3/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1