一种注塑模具的制作方法

1.本实用新型涉及零件加工技术领域,特别涉及一种注塑模具。

背景技术:

2.随着技术的发展,重量只有几毫克的微型注塑件变得越来也重要,特别是在汽车、电子、医疗等领域,微型注塑件的需求逐步上升,同时对微型注塑元件的质量要求和工艺要求也越来越高。例如,在汽车的高压喷油器中设有一微型注塑件,其直径小于10mm,是高压喷油器中用于支撑o型密封圈以保证其密封性能的关键部件,当喷油器工作时,微型注塑件容易受到油压的作用而发生形变,此时则需要微型注塑件具有较好的强度和延伸率。

3.微型注塑件由于体积较小,一般采用单点注塑的方式成型,此种成型方式对模具要求较高。例如图1中示出了一种现有的注塑模具的示意图,其包括型腔200,以及设置在型腔200两侧的浇注口300和排气孔100。在生产过程中,熔融的材料通过浇注口300流入型腔200,并在排气孔100位置附近汇合直至零件成型,而随着材料的流入,型腔200内的空气逐渐从排气孔100排出。此时,在材料汇合的位置处,即排气孔100处,形成微型注塑件的熔接线。

4.一般,在微型注塑件中,熔接线区域的机械强度通常会比非熔接线区域的强度低,进而将影响整个零件的强度和延伸率,容易发生熔接线开裂的现象而导致零件报废。因此,如何提高微型注塑件的熔接线强度是一个重要的问题。其中,影响微型注塑件的熔接线强度的一个主要原因是,现有的注塑模具在生产过程中,在熔接线位置处容易发生困气现象,即型腔内的空气不能有效排出,使得熔接线位置处发生缺料或产生气泡等现象。

技术实现要素:

5.本实用新型的目的在于提供一种注塑模具,以解决现有技术中的微型注塑件的生产过程中,在熔接线位置处发生困气进而导致熔接线强度降低的问题。

6.为解决上述技术问题,本实用新型提供一种注塑模具,包括:型腔、与所述型腔相连通的浇注口和用于排出所述型腔内的气体的排气镶件,其中,所述排气镶件的排气通道的尺寸沿着气体排出方向逐步扩张。

7.可选的,所述排气镶件的排气通道的尺寸沿着气体排出方向梯度增大;或者,所述排气镶件的排气通道尺寸沿着气体排出方向连续增大。

8.可选的,所述排气镶件包括对称的且相互贴合的两个镶块,所述镶块的贴合面上设置有排气槽,并由两个镶块上的排气槽相贴合而形成所述排气通道。

9.可选的,所述排气槽包括沿着气体排出方向依次排布的第一排气槽和第二排气槽,两个所述镶块上的第一排气槽相贴合形成第一排气通道,两个所述镶块上的第二排气槽相贴合形成第二排气通道。

10.可选的,所述第一排气槽的宽度尺寸小于所述第二排气槽的宽度尺寸;和/或,所述第一排气槽的长度尺寸小于所述第二排气槽的长度尺寸。

11.可选的,所述第一排气槽的宽度尺寸小于等于0.01mm。

12.可选的,所述排气槽位于所述镶块的贴合面的中间区域。

13.可选的,所述排气镶件的排气通道的截面为正方形、矩形或梯形。

14.可选的,所述排气镶件与所述浇注口相对设置。

15.可选的,在所述型腔上位于所述浇注口与所述排气镶件之间的区域内,还设置有排气结构。

16.本实用新型提供的注塑模具中,设置在型腔上的排气镶件的排气通道的尺寸沿着气体排出方向逐步扩张,使得沿着气体排出方向排气镶件的通气面积逐渐增大,有效增大了排气量,且加快了气体排出的速度,从而大大减小困气现象的影响,有助于提高微型注塑件的熔接线强度和零件的延伸率。

附图说明

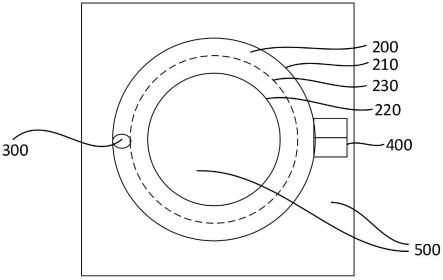

17.图1为现有的注塑模具的示意图;

18.图2为本实用新型一实施例提供的注塑模具的结构示意图;

19.图3为本实用新型一实施例提供的排气镶件的结构示意图。

具体实施方式

20.如背景技术所述,现有的注塑模具在生产微型注塑件的过程中,在熔接线位置处容易发生困气现象,导致最终形成的注塑件的熔接线强度较低,容易发生熔接线开裂的现象,从而导致零件报废。本实用新型提出了一种注塑模具,设置在型腔上的排气镶件的排气通道的尺寸沿着气体排出方向逐步扩张,使得沿着气体排出方向排气镶件的通气面积逐渐增大,有效增大了排气量,且加快了气体排出的速度,从而大大减小困气现象的影响。

21.以下结合附图和具体实施例对本实用新型提出的一种注塑模具作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

22.图2为本实用新型一实施例提供的注塑模具的结构示意图。如图2所示,本实施例提供的注塑模具,包括:型腔200、与所述型腔200相连通的浇注口300,和用于排出所述型腔内的气体的排气镶件400,所述排气镶件400设置在所述型腔200上对应于熔接线的位置处,即与所述浇注口300相对设置。其中,所述排气镶件400的排气通道的尺寸沿着气体排出方向逐步扩张。则沿着气体排出方向排气通道的通气面积逐渐增大,有效增大了排气量,且加快了气体排出的速度,从而大大减小困气现象的影响,有助于提高微型注塑件的熔接线强度和零件的延伸率。

23.具体的,如图2所示,所述型腔200例如为环状结构,包括外侧壁210、内侧壁220和底部230,形成一个半封闭的腔体,而与所述底部230的相对的一侧,即为所述型腔200的开口。其中,所述浇注口300位于所述型腔200的其中一侧的外侧壁210或底部230上,所述排气镶件400嵌入在所述型腔200的外侧壁210上,与所述浇注口300相对设置。本实施例中,所述型腔200为动模。

24.同时,本实施例提供的注塑模具,还包括与所述型腔200相对设置的静模,所述静模中朝向所述型腔200的一面为分型面500。其中,所述分型面500例如为一平面,且形状与

尺寸与所述型腔200的开口的形状与尺寸相匹配。在实际生产过程中,所述型腔200先朝着所述静模移动,使开口与所述静模的分型面500相贴合,形成一个封闭状的腔体,而该封闭状的腔体与所述型腔200的腔体形状相同。然后,通过所述浇注口300向封闭状的腔体内注入制作材料,以形成与所述型腔200的腔体形状相同的注塑件。待注塑完成后,所述型腔200与所述静模的分型面500相分离,退回至原定位置后,可将成型的注塑件从所述型腔200开口处脱离出来。

25.在其他实施中,还可在所述型腔200上位于所述浇注口300与所述排气镶件400之间的区域内增设排气结构。本实施例中,以所述型腔200的中心点为原点,所述浇注口300的位置为0

°

,所述排气镶件400即设置在180

°

的位置处,例如还可在90

°

和270

°

位置处分别增设一个排气结构,进一步增大排气量,从而进一步减小困气现象的影响。其中,所述排气结构例如为排气孔或排气镶件。

26.图3为本实用新型一实施例提供的排气镶件的结构示意图。如图3所示,所述排气镶件400包括对称的且相互贴合的两个镶块410,所述镶块410的贴合面上设置有排气槽420,并由两个镶块上的排气槽420相贴合而形成所述排气通道。其中,所述排气镶件400的材质与所述型腔200的材质相同,例如采用模具钢材质。在其他实施例中,所述排气镶件400也可采用硬度稍低于所述型腔200的硬度的材质。

27.继续参考图3所示,所述排气槽420包括沿着气体排出方向依次排布的第一排气槽421和第二排气槽422,两个所述镶块410上的第一排气槽421相贴合形成所述第一排气通道,两个所述镶块410上的第二排气槽422相贴合形成所述第二排气通道。即,本实施例中,所述排气通道包括沿着气体排出方向依次排布第一排气通道和第二排气通道,则所述型腔200内的气体先流过第一排气通道,再由第二排气通道排出。

28.进一步的,所述排气镶件400的排气通道的截面为正方形、矩形或梯形。即,在垂直于气体排出方向的截面上,所述第一排气通道或所述第二排气通道的截面为正方形、矩形或梯形。由此可知,如图3所示,在平行于xz平面的截面上,所述第一排气槽421或所述第二排气槽422的截面为正方形、矩形或梯形。本实施例中,在平行于xz平面的截面上,所示第一排气槽421的截面例如为矩形,形成的第一排气通道的截面也为矩形。则,在xz平面上,所述第一排气通道呈一长条缝状。相对于圆形的排气孔,通气面积增大(即,当圆形的直径与正方形的边长、矩形短边边长或梯形的高度相同时,圆形的面积较小),从而增大第一排气通道的排气量,有利于减小困气现象的影响。

29.同时,本实施例设置所述排气镶件400的排气通道尺寸沿着气体排出方向梯度增大;或者,所述排气镶件的排气通道尺寸沿着气体排出方向连续增大,以使所述排气镶件400的排气通道尺寸沿着气体排出方向逐步扩张。具体的,如图3所示,所述第一排气槽的宽度尺寸小于所述第二排气槽的宽度尺寸;和/或,所述第一排气槽的长度尺寸小于所述第二排气槽的长度尺寸。即,在x方向上,所述第一排气槽421的尺寸小于所述第二排气槽422的尺寸;和/或,在z方向上,所述第一排气槽421的尺寸小于所述第二排气槽422的尺寸。

30.本实施例中,例如设置所述第一排气槽421的宽度尺寸小于所述第二排气槽422的宽度尺寸,而所述第一排气槽421的长度尺寸与所述第二排气槽422的长度尺寸相同,且所述第一排气槽421和所述第二排气槽422的截面均为矩形,即所述排气槽呈台阶状排布。在其他实施例中,还可设置所述所述第一排气槽421的宽度尺寸和长度尺寸均小于所述第二

排气槽422的宽度尺寸和长度尺寸。从而,使得排气镶件中形成的第二排气通道的通气面积大于第一排气通道的通气面积,以使气体快速排出型腔,避免在第一排气通道内产生气阻。即,本实施例中,在排气镶件中设置了第一排气通道和第二排气通道,气体先由第一排气通道均匀排出,再由通气面积较大的第二排气通道将气体快速排出,有效增大了排气量,且加快了气体排出的速度,从而大大减小困气现象的影响。

31.进一步的,所述第一排气槽421的宽度尺寸小于等于0.01mm。同时,例如设置第二排气槽422的宽度尺寸小于等于0.02mm。本实施例中,例如设置所述第一排气槽421的宽度尺寸和所述第二排气槽422的宽度尺寸分别为0.005mm和0.01mm,即所述第一排气通道的宽度尺寸和所述第二排气通道的宽度尺寸分别为0.01mm和0.02mm。因微型塑料件的尺寸较小,则排气镶件的尺寸也相应较小,本实施例中通过限制排气镶件中排气通道的宽度,尤其是第一排气通道的宽度,用于防止发生溢料现象,以保证注塑件外观的美观性。

32.同时,所述排气槽420位于所述镶块410的贴合面的中间区域。具体的,如图3所示,沿着z方向,所述第一排气槽421和所述第二排气槽422均不会贯穿所述镶块410,以防止发生溢料现象,保证注塑件的外观的美观性。本实施例中,例如在z方向上,设置所述排气槽420位于所述镶块410的贴合面的1/3-2/3区域内。

33.此外,所述第一排气槽421的深度尺寸小于所述第二排气槽422的深度尺寸。即,在y方向上,所述第一排气槽421的尺寸小于所述第二排气槽422的尺寸。本实施例中,例如设置所述第二排气槽422的深度尺寸为所述第一排气槽421的深度尺寸的二倍。从而,可减小气体在第一排气通道内的流动时间,加快气体的排出速度,有助于减小困气现象的影响。

34.综上所述,本实用新型提供的注塑模具,设置在型腔上的排气镶件的排气通道的尺寸沿着气体排出方向逐步扩张,使得沿着气体排出方向排气镶件的通气面积逐渐增大,有效增大了排气量,且加快了气体排出的速度,从而大大减小困气现象的影响,有助于提高微型注塑件的熔接线强度和零件的延伸率。

35.最后所应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1