一种共混改性树脂材料制造用挤出模头元件的制作方法

1.本实用新型涉及挤出机配件领域,尤其是涉及一种共混改性树脂材料制造用挤出模头元件。

背景技术:

2.对于树脂材料,通常是由螺杆挤出机挤出成型的,螺杆式挤出机的挤出系统主要由螺杆、进料筒、机筒、法兰、挤出模头等构成,挤出模头通过法兰结构与机筒进行连接,熔体进入挤出模头内并由其上的挤出孔挤出成型,目前的挤出模头结构如图1所示,挤出孔是水平排列且孔径是一致的,但是,在使用过程中发现,在面对共混的改性树脂材料时,尤其是合金类、阻燃类、增强类产品时,熔体在挤出时的压力难以平衡,导致在挤出时会出现部分基础孔挤出困难、断裂等情况发生,影响产品质量,存在不足。

技术实现要素:

3.本实用新型是为了避免现有技术存在的不足之处,由此提供一种共混改性树脂材料制造用挤出模头元件。

4.本实用新型解决技术问题采用如下技术方案:一种共混改性树脂材料制造用挤出模头元件,包括模板主体,所述模板主体内设置有一型腔,所述型腔内设置有至少一个挤出孔组,所述挤出孔组包括一个中心孔以及对称的设置在中心孔两侧的多个侧孔,所述中心孔与侧孔的轴线是位于同一平面上的,所述侧孔的直径往远离中心孔的方向是逐渐等比例增大的,且所述中心孔与侧孔是数量之和是奇数。

5.在数个实施方式中,中心孔与侧孔之间的间距以及相邻两个侧孔之间的间距均是相等的。

6.在数个实施方式中,侧孔的直径依次呈等比数列递增:c=knz;

7.其中,c为侧孔的直径,z为中心孔的直径,n为侧孔所处的数量位置,k为1.06-1.08。

8.在数个实施方式中,中心孔与侧孔内均贴合设置有挤出套体。

9.在数个实施方式中,型腔体内设置有两个挤出孔组,两个所述挤出孔组以模板主体的x 向中心线为对称线对称设置。

10.本实用新型具有如下有益效果:

11.本实用新型通过孔径变化以及数量的控制,在生产改性树脂材料时,尤其是合金类、阻燃类、增强类产品时,可以有效平衡挤出熔体压力,使得不同挤出口材料签条顺畅平稳的挤出,进而稳定并提升材料的性能。

附图说明

12.本文所描述的附图仅用于所选择实施例的阐述目的,而不代表所有可能的实施方式,且不应认为是本实用新型的范围的限制。

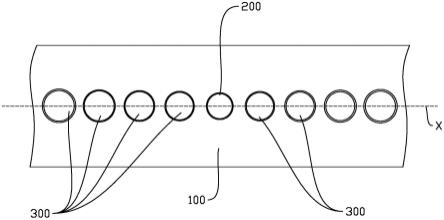

13.图1示意性地示出现有挤出模头元件的结构;

14.图2示意性地示出了本实施例中挤出模头元件的结构;

15.图3示意性地示出了图2的背面结构;

16.图4示意性地示出了图2的局部剖面结构;

17.图5示意性地示出了另一实施例中挤出模头元件的结构;

18.图6示意性地示出了另二实施例中挤出模头元件的结构。

具体实施方式

19.下面,详细描述本实用新型的实施例,为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

20.本实用新型叙述了优选实施方案,包括本实用新型人所知的进行本实用新型的最佳方式。当然,本领域熟练技术人员显然可以看出这些优选实施方案的变化。本实用新型人预想熟练技术人员可以酌情使用该变化,本实用新型人指出本实用新型可以按照不同于本文具体所述的其它方式实施。因此,本实用新型包括由权利要求书定义的本实用新型主旨和范围所包括的所有改进。而且,除非另有陈述或内容上明显矛盾,本实用新型包括任何上述因素及其所有可能的变化。

21.图1为目前的挤出模头元件结构,其上的挤出孔体1是水平排列,且各个挤出孔体1的孔径是一致的。

22.实施例1

23.本实施例中的挤出模头元件,主要适用于改性树脂材料,尤其是合金类、阻燃类、增强类产品。

24.如图1-图4所示,本实施例挤出模头元件,基体是模板主体100,并由此设定水平方向的x轴与竖直方向的y轴,x轴与y轴的交点过主板主体100的中心点。

25.在模板主体100内设置有一型腔110,型腔110用以容纳熔体,而在型腔110内且贯穿模板主体100的设置有一个挤出孔组,挤出孔组由一个中心孔200以及对称的设置在中心孔200 两侧的多个侧孔300构成,中心孔200与侧孔300的轴线是位于同一平面上的,即,挤出孔组是沿模板主体100的x轴方向延伸的,且中心孔200的圆心是位于x轴与y轴的交点位置的。

26.其中,侧孔300的直径往远离中心孔200的方向是逐渐等比例增大的,具体是呈以下的等比数列递增:c=knz;其中,c为侧孔300的直径,z为中心孔200的直径,k为1.06-1.08, n为侧孔300所处的数量位置,例如位于中心孔左侧或者右侧的第一个侧孔,其n值为1,位于中心孔左侧或者右侧的第一个侧孔,其n值为2,位于中心孔左侧或者右侧的第三个侧孔,其n值为3,以此类推即可,当然,侧孔的总数量一般不超过20个。

27.需要说明的是,中心孔200与侧孔300是数量之和是奇数,即需要保证中心孔200左右两侧的侧孔300的数量是均等的。

28.且,中心孔200与侧孔300之间的间距以及相邻两个侧孔300之间的间距均是恒定且相等的。

29.为了便于挤出,还在中心孔200与侧孔300内均贴合设置了挤出套体400,挤出套体

400 采用耐高温的pps塑料制成的圆环状的套体结构,其嵌入设置在中心孔200与侧孔300内,挤出套体400的壁厚是固定的,维持所处侧孔300内径的等比数列递增,当然,也可以采用耐高温的胶水将挤出套体400的外壁与相应的中心孔200、侧孔300进行胶接固定,提高挤出的顺畅度,同时具有一定的隔热保温效果。

30.实施例2

31.在本实施例中,采用双挤出孔组的分布结构,两个所述挤出孔组是以模板主体100的x 向中心线,即x轴为对称线对称设置的,位于x轴的上下两侧,此时,两个挤出孔组中的中心孔200可以是均位于y轴上。

32.实施例3

33.在本实施例中,与实施例2不同的是,两个挤出孔组中的中心孔200,是位于y轴的左右两侧,即两个挤出孔组中的中心孔200与侧孔300在x轴向的投影是交叉的。

34.最后应说明的几点是:首先,在本申请的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变。

技术特征:

1.一种共混改性树脂材料制造用挤出模头元件,包括模板主体,所述模板主体内设置有一型腔,所述型腔内设置有至少一个挤出孔组,其特征在于,所述挤出孔组包括一个中心孔以及对称的设置在中心孔两侧的多个侧孔,所述中心孔与侧孔的轴线是位于同一平面上的,所述侧孔的直径往远离中心孔的方向是逐渐等比例增大的,且所述中心孔与侧孔是数量之和是奇数。2.根据权利要求1所述的一种共混改性树脂材料制造用挤出模头元件,其特征在于,所述中心孔与侧孔之间的间距以及相邻两个侧孔之间的间距均是相等的。3.根据权利要求2所述的一种共混改性树脂材料制造用挤出模头元件,其特征在于,所述侧孔的直径依次呈等比数列递增:c=k

n

z;其中,c为侧孔的直径,z为中心孔的直径,n为侧孔所处的数量位置,k为1.06-1.08。4.根据权利要求3所述的一种共混改性树脂材料制造用挤出模头元件,其特征在于,所述中心孔与侧孔内均贴合设置有挤出套体。5.根据权利要求1所述的一种共混改性树脂材料制造用挤出模头元件,其特征在于,所述型腔体内设置有两个挤出孔组,两个所述挤出孔组以模板主体的x向中心线为对称线对称设置。

技术总结

本实用新型公开了一种共混改性树脂材料制造用挤出模头元件,包括模板主体,所述模板主体内设置有一型腔,所述型腔内设置有至少一个挤出孔组,所述挤出孔组包括一个中心孔以及对称的设置在中心孔两侧的多个侧孔,所述中心孔与侧孔的轴线是位于同一平面上的,所述侧孔的直径往远离中心孔的方向是逐渐等比例增大的,且所述中心孔与侧孔是数量之和是奇数。本实用新型通过孔径变化以及数量的控制,在生产改性树脂材料时,尤其是合金类、阻燃类、增强类产品时,可以有效平衡挤出熔体压力,使得不同挤出口材料签条顺畅平稳的挤出,进而稳定并提升材料的性能。升材料的性能。升材料的性能。

技术研发人员:张平 耿雪晨

受保护的技术使用者:浙江普山新材料科技有限公司

技术研发日:2022.07.15

技术公布日:2022/12/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1