用于卸载生胎的轮胎卸载单元的制作方法

1.本实用新型涉及用于卸载生胎的轮胎卸载单元。

背景技术:

2.生胎在轮胎成型鼓上被成型,并且一旦完成轮胎成型就使用轮胎卸载单元从所述轮胎成型鼓移除生胎。已知的轮胎卸载单元设置有两个下臂和一个上臂,该上臂和下臂可插入到传送环和轮胎成型鼓之间的空间中,使得生胎在轮胎成型鼓缩回之前或期间可能已经传送到轮胎卸载单元。上臂可朝向两个下臂移动,以在轮胎卸载单元中稳定生胎。随后,上臂从两个下臂移开,以允许对生胎进行称重和/或通过机器人从轮胎卸载单元移除生胎。

技术实现要素:

3.上述从轮胎成型鼓移除生胎并传送到轮胎卸载单元的缺点在于,这些步骤执行得相对较快以减少轮胎成型的循环时间。传送环、轮胎成型鼓可能会无意地将可能会使所述生胎不稳定的力施加到生胎上。上臂必须相对用力地被下压在生胎上,以防止生胎在轮胎卸载单元内翻倒。上臂强力施加在生胎上可能会造成印记。其甚至可能使生胎的总体形状变形。

4.此外,在最初下压上臂之后,生胎可能会稍微塌陷到低于上臂的可及范围的水平,尽管之前曾试图对其稳定,但还是导致其翻倒。

5.本实用新型的目的是提供一种用于卸载生胎的轮胎卸载单元,其中,生胎能够可靠地被稳定。

6.根据第一方面,本实用新型提供一种用于卸载生胎的轮胎卸载单元,其中,生胎具有围绕轮胎轴线延伸的向外面向的周向胎面表面,其中,轮胎卸载单元包括基部和用于从下方在向外面向的周向胎面表面处相对于基部支撑生胎的支撑构件以及用于从上方在向外面向的周向胎面表面处稳定生胎的从基部伸出的上臂,其中,所述上臂包括第一横向边界构件和第二横向边界构件,所述第一横向边界构件和所述第二横向边界构件能够至少部分地在所述生胎的旁边在横向方向上定位在所述生胎的相对侧上。

7.一旦生胎已接收在轮胎卸载单元内,由于轮胎成型鼓从生胎移除或与传送环的相互作用,横向边界构件就能阻止生胎在横向方向上翻倒。

8.优选地,上臂包括臂主体,该臂主体从基部在横向方向上伸出并能够在垂直的夹持方向上在备用位置和保持位置之间相对于基部移动,所述保持位置在夹持方向上比备用位置更靠近支撑构件,其中,所述第一横向边界构件和所述第二横向边界构件由所述臂主体支撑。

9.在备用位置,上臂可以在横向方向上在生胎上方移动,以正确对齐在生胎相应侧的横向边界构件,然后将所述上臂向下移动到横向边界构件在所述相应侧在生胎旁边延伸的保持位置。

10.特别地,当与传送环结合使用时,处于备用位置的上臂相对于传送环和轮胎成型

鼓定位,使得包括横向边界构件的上臂装配在所述传送环和轮胎成型鼓之间的空间中。

11.优选地,所述第一横向边界构件和所述第二横向边界构件在所述夹持方向上从所述臂主体向下伸出。因此,当臂主体在所述生胎上方延伸时,所述横向边界构件的至少一部分能在生胎的相应侧旁边延伸。

12.在一个实施例中,所述第一横向边界构件和所述第二横向边界构件能够在所述夹持方向上相对于所述臂主体移动。因此,横向边界构件能下降到生胎的相应侧旁边的位置中和/或与生胎的相应侧接触。此外,即使当生胎随着时间稍微塌陷时,横向边界构件也保持与生胎接触和/或在生胎旁边,而不需要重新定位臂主体。

13.优选地,所述第一横向边界构件和所述第二横向边界构件能相对于彼此在夹持方向上单独地移动。换句话说,横向边界构件能独立地移动。因此,即使横向边界构件以不同的高度接触生胎,横向边界构件也能够被定位成离生胎的相应侧尽可能近和/或接触生胎的相应侧。

14.在另一实施例中,所述上臂包括多个中间边界构件,所述多个中间边界构件在横向方向上在所述第一横向边界构件和所述第二横向边界构件之间并排定位在所述臂主体上,其中,所述多个中间边界构件能够相对于所述臂主体在夹持方向上移动。中间边界构件可以用于在横向边界构件之间的区域中接触生胎,以更牢固地保持生胎。此外,中间边界构件可以紧密地跟随或适应生胎的轮廓,并且即使当生胎随着时间稍微塌陷时也保持与所述轮廓接触。

15.优选地,每个中间边界构件能相对于其他中间边界构件、所述第一横向边界构件和所述第二横向边界构件在夹持方向上单独地移动。换句话说,中间边界构件是可独立移动的。因此,横向边界构件和中间边界构件的组可以用于可靠地稳定不同形状和尺寸的生胎。特别地,如果生胎的宽度小于横向边界构件之间的距离,则最靠近生胎的相应侧的中间边界构件可以从最外侧的横向边界构件接管横向边界构件的功能。因此,可以可靠地稳定任何宽度的生胎。

16.此外,横向边界构件和中间边界构件可以单独定位成尽可能接近和/或尽可能准确地跟随生胎的向外面向的周向胎面表面的横截面轮廓。特别地,位于从向外面向的周向胎面表面到侧壁的过渡处(也称为“肩部”)的横向边界构件和中间边界构件组可以在夹持方向上渐进地定位以紧密跟随所述肩部的曲率。以这种方式,生胎不仅被阻止翻倒,而且可以更可靠地固定其在支撑构件上的位置,例如还通过防止生胎相对于支撑构件的最小移动。

17.在优选实施例中,多个中间边界构件中的一个或多个中间边界构件能够相对于垂直于横向方向的法向平面从平行于所述法向平面的第一状态枢转到与所述法向平面成斜角的第二状态。优选地,法向平面垂直地或基本垂直地延伸。当替代轮胎卸载单元和轮胎成型鼓之间在移除方向上产生相对移动以从所述轮胎成型鼓移除生胎时,生胎从轮胎成型鼓的释放可能存在延迟或生胎可能根本不会从轮胎成型鼓脱离。边界构件的枢转可以吸收生胎的移除中的初始延迟,而不损坏所述生胎。在生胎严重损坏之前,其还可以提供一些时间来停止移除过程。

18.在另一实施例中,轮胎卸载单元还包括第一轴向固定构件和第二轴向固定构件,该第一轴向固定构件和第二轴向固定构件在横向方向上在包括第一横向边界构件、第二横

向边界构件和中间边界构件的组的相对侧上不可移动地布置在上臂上。

19.替代地,轮胎卸载单元还包括第一轴向固定构件和第二轴向固定构件,第一轴向固定构件和第二轴向固定构件在横向方向上在包括第一横向边界构件、第二横向边界构件和中间边界构件的组的相对侧布置在上臂上,其中,第一轴向固定构件和第二轴向固定构件中的至少一个能够在横向方向上远离第一轴向固定构件和第二轴向固定构件中的另一个移动。这可以响应于从轮胎成型鼓移除生胎期间的意外错误,在横向方向上向边界构件的组提供一些移动自由度。

20.在其优选实施例中,第一轴向固定构件和第二轴向固定构件中的至少一个被偏置,以朝向第一轴向固定构件和第二轴向固定构件中的另一个移动。因此,边界构件的组可以在臂主体上保持就位,就好像至少一个轴向固定构件被固定一样,直到施加到所述至少一个轴向固定构件上的力超过偏置力。

21.在其进一步的实施例中,该组中的每个边界构件能相对于垂直于横向方向的法向平面从平行于所述法向平面的第一状态枢转到与所述法向平面成斜角的第二状态。这具有与关于引入该特征的之前实施例所提到的相同的技术优点。

22.优选地,第一轴向固定构件和第二轴向固定构件分别设置有面向该组的第一倒角表面和第二倒角表面,以分别为第一横向边界构件和第二横向边界构件提供自由度,从而从第一状态移动到第二状态。因此,尽管存在轴向固定构件,边界构件仍被允许枢转。

23.更优选地,第一倒角表面和第二倒角表面相对于彼此点对称地延伸。以这种方式,倒角表面为边界构件提供枢转的空间。

24.在另一实施例中,第一横向边界构件、第二横向边界构件和多个中间边界构件各自包括边界主体,该边界主体具有在横向方向上的用于接收臂主体的贯穿开口,其中,臂主体具有在夹持方向上的臂主体高度,并且其中,贯穿开口在夹持方向上具有大于臂主体高度的开口高度,其中,边界主体能够在夹持方向上在由臂主体高度和开口高度之间的距离限定的范围内在臂主体上方滑动。因此,边界主体可以响应于相应的边界构件与生胎的接触而在臂主体周围在夹持方向上上下滑动。

25.更优选地,臂主体设置有平行于夹持方向延伸的两个相对面向的引导表面,其中,贯穿开口具有平行于夹持方向延伸的两个相互面向的滑动表面,以沿着臂主体的相应的引导表面滑动。引导表面和滑动表面之间的相互作用可以防止边界主体相对于臂主体在夹持方向以外的任何其他方向上移动。特别地,可以防止边界主体围绕臂主体旋转。因此,可以保持边界主体相对于臂主体的取向。

26.最优选地,臂主体具有垂直于横向方向的矩形横截面。边界主体可以沿着所述矩形横截面的平行边滑动。

27.在替代实施例中,第一横向边界构件、第二横向边界构件和多个中间边界构件各自包括边界主体,该边界主体能滑动地接收在臂主体中的对应通孔中,以相对于所述臂主体能够在夹持方向上移动。因此,响应于相应的边界构件与生胎的接触,边界主体可以通过臂主体在夹持方向上上下滑动。不需要在横向方向上固定边界构件,因为它们在所述横向方向上已经被臂主体中的相应通孔限制。

28.在其他实施例中,第一横向边界构件、第二横向边界构件和多个中间边界构件在重力的影响下能够相对于臂主体在夹持方向上移动。换言之,当轴与生胎之间在相应边界

构件的位置处的距离允许所述向下移动时,边界构件可以在夹持方向上自由地向下移动。因此,不需要单独的驱动器来主动向下推动边界构件。

29.在其他实施例中,支撑构件包括第一下臂,该第一下臂在横向方向上从基部伸出,用于从下方在向外面向的周向胎面表面处支撑生胎。第一下臂可以从基部伸出并在生胎下方延伸以在至少一个支撑位置从下方支撑所述生胎。单个下臂可以足够倾斜以装配到狭小空间中,即在鼓和传送环之间留下的空间中。

30.更优选地,支撑构件还包括在横向方向上从基部伸出的第二下臂,用于与第一下臂一起在两个周向间隔开的支撑位置从下方在向外面向的周向胎面表面处支撑生胎。两个下臂可以为生胎提供更稳定的两点支撑。

31.根据第二、未要求保护的方面,本实用新型提供一种用于卸载生胎的轮胎卸载单元,其中,生胎具有围绕轮胎轴线延伸的向外面向的周向胎面表面,其中,轮胎卸载单元包括基部和用于从下方在向外面向的周向胎面表面处相对于基部支撑生胎的支撑构件以及用于从上方在向外面向的周向胎面表面处稳定生胎的从基部伸出的上臂,其中,上臂包括臂主体,该臂主体从基部在横向方向上伸出并能够在夹持方向上在备用位置和保持位置之间相对于基部移动,所述保持位置在夹持方向上比备用位置更靠近支撑构件,其中,上臂包括由所述臂主体支撑的第一横向边界构件和第二横向边界构件,第一横向边界构件和第二横向边界构件能在所述生胎的旁边或至少部分地在所述生胎的旁边在横向方向上定位在生胎的相对侧上,其中,第一横向边界构件和第二横向边界构件布置在所述臂主体上的固定位置。因此,上臂可以定位在生胎的上方,其中,横向边界构件在生胎的相应侧旁边在夹持方向上对齐,之后可以向下移动上臂以将所述横向边界构件在横向方向上定位在轮胎的相应侧旁边。

32.根据第三、未要求保护的方面,本实用新型提供一种用于卸载生胎的轮胎卸载单元,其中,生胎具有围绕轮胎轴线延伸的向外面向的周向胎面表面,其中,轮胎卸载单元包括基部和用于从下方在向外面向的周向胎面表面处相对于基部支撑生胎的支撑构件以及用于从上方在向外面向的周向胎面表面处稳定生胎的从基部伸出的上臂,其中,上臂包括臂主体,该臂主体从基部在横向方向上伸出并能够在夹持方向上在备用位置和保持位置之间相对于基部移动,所述保持位置在夹持方向上比备用位置更靠近支撑构件,其中,上臂包括由所述臂主体支撑的第一横向边界构件和第二横向边界构件,第一横向边界构件和第二横向边界构件能在所述生胎的旁边或至少部分地在所述生胎的旁边在横向方向上定位在生胎的相对侧上,其中,第一横向边界构件和第二横向边界构件能相对于臂主体在横向方向上朝向彼此和远离彼此移动。在该特定实施例中,横向边界构件的横向位置可以被调整以匹配生胎的宽度。因此,通过在横向方向上适当地定位所述横向边界构件,可以在横向边界构件之间准确地包围可变轮胎宽度。

33.优选地,臂主体是具有相反螺纹的部分的主轴,其中,上臂还包括用于旋转主轴的主轴驱动器以及用于分别将第一横向边界构件和第二横向边界构件联接到相反螺纹的部分的第一螺母和第二螺母。通过旋转主轴,螺母可以在相反的方向上被同步驱动,从而使横向边界构件彼此接近或彼此远离移动。

34.根据第四、未要求保护的方面,本实用新型提供一种用于卸载生胎的轮胎卸载单元,其中,生胎具有围绕轮胎轴线延伸的向外面向的周向胎面表面,其中,轮胎卸载单元包

括基部和用于从下方在向外面向的周向胎面表面处相对于基部支撑生胎的支撑构件以及用于从上方在向外面向的周向胎面表面处稳定生胎的从基部伸出的上臂,其中,上臂包括臂主体,该臂主体从基部在横向方向上伸出并能够在夹持方向上在备用位置和保持位置之间相对于基部移动,所述保持位置在夹持方向上比备用位置更靠近支撑构件,其中,上臂包括由所述臂主体支撑的第一横向边界构件和第二横向边界构件,第一横向边界构件和第二横向边界构件能至少部分地在所述生胎的旁边在横向方向上定位在生胎的相对侧上,其中,第一横向边界构件和第二横向边界构件中的至少一个能相对于垂直于横向方向的法向平面从平行于所述法向平面的第一状态枢转到与所述法向平面成斜角的第二状态。

35.至少一个横向边界构件的枢转可以以类似于根据本实用新型的第一方面的枢转边界构件的方式,当从轮胎成型鼓移除所述生胎存在延迟时防止对生胎的损坏。

36.优选地,法向平面垂直地或基本垂直地延伸。

37.在另一实施例中,第一横向边界构件和第二横向边界构件中的至少一个被偏置,以从第二状态移动到第一状态。因此,所述至少一个横向边界构件可以采取其常规位置以防止生胎翻倒,直到超过偏置力的力施加到所述至少一个横向边界构件上。

38.根据第五、未要求保护的方面,本实用新型提供一种用于卸载生胎的轮胎卸载单元,其中,生胎具有围绕轮胎轴线延伸的向外面向的周向胎面表面,其中,轮胎卸载单元包括基部和用于从下方在向外面向的周向胎面表面处相对于基部支撑生胎的支撑构件以及用于从上方在向外面向的周向胎面表面处稳定生胎的从基部伸出的上臂,其中,上臂包括第一臂部和第二臂部,第一臂部能够在夹持方向上在备用位置和保持位置之间相对于基部移动,所述保持位置在夹持方向上比备用位置更靠近支撑构件,当第一臂部保持在保持位置时,第二臂部能够在夹持方向上相对于第一臂部移动行程距离。

39.以这种方式,第二臂部可以在生胎随着时间的推移而稍微塌陷到低于第一臂部的可及范围但在第二臂部的在行程距离内的可及范围内的水平时跟随生胎,从而确保上臂的稳定效果仍然有效。

40.在一个实施例中,第一臂部被布置成从基部在横向方向上伸出跨越生胎,其中,第二臂部被布置成在生胎上方由第一臂部支撑。因此,第二臂部能够在横向方向上由第一臂部跨越生胎的宽度支撑。

41.替代地,第一臂部位于第二臂部与基部之间,其中,第二臂部由第一臂部支撑并且被布置为在横向方向上从第一臂部伸出跨越生胎。因此,第二臂部是在横向方向上横跨生胎延伸的唯一部分,从而简化了在生胎正上方位置的上臂的构造和/或减轻了重量。

42.根据第六、未要求保护的方面,本实用新型提供一种用于卸载生胎的轮胎卸载单元,其中,生胎具有围绕轮胎轴线延伸的向外面向的周向胎面表面,其中,轮胎卸载单元包括基部和用于从下方在向外面向的周向胎面表面处相对于基部支撑生胎的支撑构件以及用于从上方在向外面向的周向胎面表面处稳定生胎的从基部伸出的上臂,其中,上臂包括臂主体,该臂主体从基部在横向方向上伸出并能够在夹持方向上在备用位置和保持位置之间相对于基部移动,所述保持位置在夹持方向上比备用位置更靠近支撑构件,其中,上臂还包括至少一个边界构件,该至少一个边界构件以其能够与垂直中平面成斜角定位的方式由臂主体支撑,所述垂直中平面与所述轮胎轴线重合。

43.已经发现,当从轮胎卸载单元移除生胎时,上臂在保持位置的位置可能会阻碍从

轮胎卸载单元移除生胎。此外,当生胎在检查后返回到轮胎卸载单元时,其可能会卡在上臂和在底部的支撑构件之间,从而阻止生胎完全返回到其原始位置。例如,生胎可以被夹在支撑构件的上臂和仅一个下臂之间。至少一个边界构件的倾斜取向允许更容易从轮胎卸载单元移除生胎进行检查,并且可以进一步确保生胎在检查后返回到轮胎卸载单元时能够再次被适当地支撑在支撑构件上,更具体地,通过所述支撑构件的两个下臂支撑在支撑构件上。具体地,由于倾斜取向,接触生胎的边界构件的表面以与生胎的圆周更相切和/或较不成锐角的角度延伸,因此不太可能阻碍所述生胎的移除或返回。

44.优选地,所述至少一个边界构件包括边界主体,该边界主体在横向方向上具有用于接收臂主体的贯穿开口,其中,臂主体设置有平行于夹持方向延伸的两个相对面向的引导表面,其中,该贯穿开口具有平行于夹持方向延伸的两个相互面向的滑动表面,用于在夹持方向上沿着臂主体的相应引导表面滑动,其中,至少一个边界构件由臂主体支撑,使得夹持方向与垂直平面成斜角地延伸。因此,至少一个边界构件可以采取与倾斜定位的臂主体相同的取向。

45.在一个实施例中,臂主体具有矩形横截面,其中,矩形横截面布置成与垂直中平面成斜角。因此,可以将边界构件保持在与臂主体相同的取向,即以固定的斜角保持。

46.替代地,臂主体具有圆形横截面,其中,至少一个边界构件能围绕所述臂主体旋转到与所述斜角对应的倾斜位置。可自由旋转的边界构件可以采取便于移除生胎进行检查的位置或取向,并且可以确保生胎返回时的适当支撑。

47.说明书中描述和显示的各个方面和特征可以在可能的情况下单独应用。这些单独的方面可以成为分案专利申请的主题。

附图说明

48.本实用新型将基于附图中所示的示例性实施例进行阐述,其中:

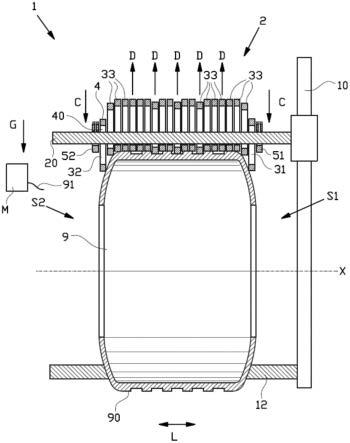

49.图1和图2分别示出了根据本实用新型第一示例性实施例的轮胎卸载单元在备用位置和保持位置的侧视图;

50.图3示出了根据图2中的线iii-iii的轮胎卸载单元的横截面;

51.图4示出了根据本实用新型第二示例性实施例的替代轮胎卸载单元;

52.图5示出了根据本实用新型第三示例性实施例的另外的替代轮胎卸载单元的横截面;

53.图6示出了根据本实用新型第四示例性实施例的另外的替代轮胎卸载单元的横截面;

54.图7示出了根据本实用新型第五示例性实施例的另外的替代轮胎卸载单元的横截面;和

55.图8示出了根据本实用新型第六示例性实施例的另外的替代轮胎卸载单元的横截面;

56.图9示出了根据本实用新型第七示例性实施例的另外的替代轮胎卸载单元的横截面;

57.图10示出了根据本实用新型第八示例性实施例的另外的替代轮胎卸载单元的横截面;

58.图11示出了根据本实用新型的第九示例性实施例的另外的替代轮胎卸载单元的侧视图;和

59.图12示出了根据本实用新型第十示例性实施例的另外的替代轮胎卸载单元的侧视图。

具体实施方式

60.图1-3示出了根据本实用新型第一示例性实施例的用于卸载生胎或未硫化轮胎9的轮胎卸载单元1。生胎9在轮胎成型鼓上被成型,并且一旦轮胎成型已经完成就通过轮胎卸载单元1从所述轮胎成型鼓移除生胎。当轮胎成型过程仍在操作或正在完成时,例如,当用于将一个或多个轮胎部件传送到轮胎成型鼓的传送环仍处于鼓周围的位置时,轮胎卸载单元1可能已经移动到轮胎成型鼓周围的位置。当生胎9已经被轮胎卸载单元1接合时,轮胎成型鼓和/或传送环随后可以被缩回和/或移开。替代地,轮胎成型鼓可以保持在原位并且轮胎卸载单元1可以被缩回和/或移开。轮胎成型鼓和/或轮胎卸载单元9的移动优选地通过线性驱动器(例如伺服电机)控制。生胎9——一旦被稳定——就可以在最终卸载之前在所述轮胎卸载单元1中被分析、检查、测量、称重和/或标记。

61.生胎9具有向外面向的周向胎面表面90,即径向向外面向的周向表面。胎面表面90围绕轮胎轴线x周向和/或同心地延伸。轮胎卸载单元1被布置用于将生胎9保持在直立取向,即,轮胎轴线x水平地或基本水平地延伸。生胎9在平行于所述轮胎轴线x的横向方向l上还具有第一侧s1和与第一侧s1相对的第二侧s2。

62.如图1和2所示,轮胎卸载单元1包括表示固定世界的框架或基部10。基部10可以放置在地面上,即工厂地板上。轮胎卸载单元1还包括支撑构件11、12,支撑构件11、12包括第一下臂11和第二下臂12,第一下臂11和第二下臂12从基部10在横向方向l上伸出,用于在两个周向间隔开的支撑位置从下方在向外面向的周向胎面表面90处支撑生胎9。

63.替代地,轮胎卸载单元1可以设置有单个下臂、工作台、平台或具有适合于从下方可靠地支撑生胎9的宽度或几何形状的其他合适的支撑元件。

64.支撑构件11、12可以被布置成可沿着基部10移动成在轮胎成型鼓处与生胎9接触。

65.轮胎卸载单元1还包括从基部10伸出的上臂2,用于从上方在向外面向的周向胎面表面90处稳定生胎9。上臂2包括臂主体20,臂主体20从基部在横向方向l上伸出,以从上方在胎面表面90处稳定生胎9。臂主体20的形状类似于轴、杆或梁。臂主体20可以在夹持方向c上沿着或相对于基部10在如图1所示的备用位置和如图2所示的保持位置之间移动,保持位置在夹持方向c上比备用位置更靠近第一下臂11。在该示例中,夹持方向c是垂直的或基本上垂直的。当生胎9仍在轮胎成型鼓上时,上臂2可与支撑构件11、12配合,以沿着基部10从相对侧夹持生胎9。

66.在该示例性实施例中,轮胎卸载单元1包括基部10和臂主体20之间的倾斜构件15,以相对于基部10定位臂主体20。特别地,倾斜构件15可铰接地连接到基部10,以便围绕与轮胎轴线x平行的倾斜轴线t倾斜。因此,臂主体20具有围绕倾斜轴线t的一些移动自由度,以在重力g的影响下从上方朝向生胎9移动。

67.如图3最佳所示,上臂2包括一组边界构件31-33,包括第一横向边界构件31、第二横向边界构件32和多个中间边界构件33。横向边界构件31、32能够在横向方向l上在生胎9

的相对侧s1、s2定位在所述生胎9旁边。多个中间边界构件33在横向方向l上在第一横向边界构件31和第二横向边界构件32之间并排定位或布置在臂主体20上。在该示例性实施例中,横向边界构件31、32和中间边界构件33由所述臂主体20支撑,在夹持方向c上从所述臂主体20向下伸出。特别地,横向边界构件31、32和中间边界构件33优选地单独地和/或独立地在夹持方向c上相对于臂主体20可移动。换言之,包括横向边界构件31、32和中间边界构件33的组中的每个边界构件31-33能相对于该组中的其他边界构件31-33并相对于臂主体20在夹持方向c上单独和/或独立地移动。

68.在该示例中,轮胎卸载单元1设置有第一轴向固定构件51和第二轴向固定构件52,第一轴向固定构件51和第二轴向固定构件52在横向方向l上不可移动地布置在上臂2上。固定构件51、52位于由边界构件31-33形成的组的相对侧,以相对于横向方向l将所述组固定在上臂2上的适当位置。

69.如图3所示,每个边界构件31-33包括边界主体4,该边界主体4在横向方向上具有贯穿开口40,用于接收臂主体20。在该示例性实施例中,边界主体4是平面的或板状的,并且优选地如图1和2所示,边界主体4具有矩形或基本上矩形的横截面。替代地,边界主体4可以具有不同的横截面形状,即圆形或圆盘形。

70.如图1所示,臂主体20在夹持方向c上具有臂主体高度h1。贯穿开口40在夹持方向c上具有开口高度h2,该开口高度h2大于臂主体高度h1。边界主体4能够在由臂主体高度h1和开口高度h2之间的差限定的行程或范围r内在夹持方向c上在臂主体20上方滑动。特别地,臂主体20设置有两个相对面向的引导表面21、22,该引导表面21、22平行于夹持方向c延伸。贯穿开口40具有两个相互面向的滑动表面41、42,该滑动表面41、42与引导表面21、22互补并且平行于夹持方向c延伸,以沿着臂主体20的相应引导表面21、22滑动。在该示例中,臂主体20具有矩形或正方形的横截面,或基本上矩形或正方形的横截面。优选地,贯穿开口40具有矩形内轮廓。

71.如图3所示,边界构件31-33在重力g的影响下能够相对于臂主体20在夹持方向c上移动。边界构件31-33从图1的备用位置开始下降到其在臂主体20上的最低位置,即,在范围r的末端。然后,臂主体20朝向生胎9降低,并且在与生胎9接触时,与生胎9接触的边界构件31-33在与夹持方向c相反的向上方向d上被向上推动。在保持位置,如图3所示,每个边界构件31-33接触生胎9的胎面表面90,或者在横向方向l上生胎9旁边相对于臂主体20保持在范围r的末端。这样,边界构件31-33的组能够紧密和/或精确地跟随生胎9的轮廓或横截面形状,特别是胎面表面90的轮廓,从而限制生胎9在轮胎卸载单元1中的移动自由度,从而有效地稳定生胎9。更特别地,在生胎9的肩部处、附近、周围和/或在其旁边(即在从胎面表面90到侧s1、s2的过渡处)延伸的边界构件31-33可以阻止生胎9在轮胎卸载单元1中翻倒。

72.图4示出了根据本实用新型第二示例性实施例的替代轮胎卸载单元101,其与根据本实用新型第一示例性实施例的另外的替代轮胎卸载单元1的不同之处在于,第一横向边界构件31、第二横向边界构件32和中间边界构件33可相对于垂直于横向方向l的法向平面v从平行于所述法向平面v的第一状态(类似于图3)枢转到与所述法向平面v成斜角f的第二状态。在该示例中,法向平面v垂直地或基本上垂直地延伸。当替代轮胎卸载单元101和轮胎成型鼓8之间在移除方向w上产生相对移动以从所述轮胎成型鼓8移除生胎9时,生胎9从轮胎成型鼓8的释放可能存在延迟或生胎9可能根本不会从轮胎成型鼓8脱离。边界构件31-33

的枢转可以吸收移除生胎9的初始延迟,而不损坏所述生胎9。其还可以在生胎9严重损坏之前提供一些时间来停止移除过程。

73.如图4所示,替代轮胎卸载单元101还包括第一轴向固定构件151和第二轴向固定构件152,第一轴向固定构件151和第二轴向固定构件152在横向方向l上布置在上臂120上,位于包括第一横向边界构件31、第二横向边界构件32和中间边界构件33的组的相对侧。轴向固定构件151、152与前述轴向固定构件51、52的不同之处在于,第二轴向固定构件152能够在横向方向l上远离第一轴向固定构件151移动。因此,第二轴向固定构件152可以为边界构件31-33的组在横向方向l上提供一些移动自由度,例如以允许边界构件31-33响应于生胎9从轮胎成型鼓8释放的延迟的上述枢转。

74.在该示例中,替代轮胎卸载单元101包括偏置元件153,例如弹簧,用于将第二轴向固定构件152朝向第一轴向固定构件151偏置。因此,可以将边界构件31-33的组保持在臂主体120上的适当位置,就好像第二轴向固定构件152被固定一样,直到施加到所述第二轴向固定构件152上的力超过由偏置元件153施加到所述第二轴向固定构件152上的偏置力。

75.此外,在该示例中,第一轴向固定构件151和第二轴向固定构件152分别设置有第一倒角表面155和第二倒角表面156,其面向边界构件31-33的组,以为第一横向边界构件31和第二横向边界构件32分别提供从第一状态移动到第二状态的自由度。倒角表面155、156位于延伸通过臂主体120的中心的水平中平面e的相对侧。在该示例性实施例中,第一倒角表面155和第二倒角表面156相对于彼此点对称地延伸,特别是在所述水平中平面e的相对侧。更特别地,倒角表面155、156平行或相互平行地延伸,或在相同方向上倾斜地延伸。

76.可选地,每个轴向固定构件151、152可以设置有两个倒角表面,形成与水平中平面e对称的三角形尖端部分(未示出),以允许边界构件31-33的组枢转至法向平面v的两侧。

77.图5示出了根据本实用新型第三示例性实施例的另外的替代轮胎卸载单元201,其与前述轮胎卸载单元1、101的不同之处在于,上臂202包括臂主体120和两个横向边界构件231、232,其在横向方向l和夹持方向c上被布置在臂主体220上的固定位置。在该示例性实施例中,横向边界构件231、232与臂主体220集成或成一体。替代地,横向边界构件231、232可以在固定位置固定到臂主体220。臂主体220下降到生胎9上,横向边界构件231、232在生胎9的相应侧s1、s2旁边延伸,从而防止所述生胎9在另外的替代轮胎卸载单元201中翻倒。

78.在本实用新型的该第三实施例中,上臂202不具有中间边界构件。取决于横向边界构件231、232在横向方向l上与生胎9的接近度,生胎9相对于另外的替代轮胎卸载单元201可能仍然具有一些有限的移动自由度。

79.图6示出了根据本实用新型的第四示例性实施例的另外的替代轮胎卸载单元301,其与之前讨论的轮胎卸载单元1、101、201的不同之处在于:其上臂302包括臂主体320,臂主体320的形式为具有相反螺纹的部分321、322的主轴和用于旋转臂主体320的主轴驱动器323。上臂302还包括用于将第一横向边界构件331和第二横向边界构件332分别联接到相反螺纹的部分321、322的第一螺母324和第二螺母325。因此,当臂主体320旋转时,螺母324、325与相反螺纹的部分321、322之间的相互作用导致横向边界构件331、332同步地朝向或远离彼此移动,从而接近生胎9的相应侧s1、s2或远离生胎9的相应侧s1、s2移动。换言之,横向边界构件331、332的横向位置可以被调整和/或改变以匹配或接近生胎9的宽度。

80.图7示出了根据本实用新型第五示例性实施例的另外的替代轮胎卸载单元401,其

与根据本实用新型第四示例性实施例的另外的替代轮胎卸载单元301的不同之处在于:第二横向边界构件432能够相对于垂直于横向方向l的法向平面v,从平行于所述法向平面v的第一状态枢转到与所述法向平面v成斜角f的第二状态。在该示例中,法向平面v垂直地或基本上垂直地延伸。在所示实施例中,另外的替代轮胎卸载单元401包括铰链434,以促进第二横向边界构件432的枢转。此外,另外的替代轮胎卸载单元401包括偏置元件435,例如弹簧,用于将第二横向边界构件432从第二状态朝向第一状态偏置和/或偏置到第一状态。第二横向边界构件432的枢转以类似于根据本实用新型第二实施例的枢转边界构件131-133的方式,可以在所述生胎9从轮胎成型鼓8的移除存在延迟时防止对生胎9的损坏。

81.图8示出了根据本实用新型第六示例性实施例的另外的替代轮胎卸载单元501,其与前述根据本实用新型第一实施例的轮胎卸载单元1的不同之处在于:每个边界构件531、532、533具有通过上臂502的臂主体520接收的边界主体504,与图3的围绕臂主体20装配的边界主体4形成对比。特别地,边界主体504的形状类似于在臂主体520的对应通孔中可滑动的销、针等,以能够相对于所述臂主体520在夹持方向c上移动。在边界主体504的上端,每个边界构件531-533设置有限制器545,其比臂主体520中的通孔的尺寸宽,以防止边界构件531-533完全下落通过臂主体520。边界主体504可以自由地和/或可变地伸出通过臂主体520以与生胎9的轮廓和/或侧s1、s2接触。边界构件531-533可以在重力的影响下与前面讨论的边界构件31-33相同的方式移动。

82.图9示出了根据本实用新型第七示例性实施例的另外的替代轮胎卸载单元601,其与前述轮胎卸载单元1、201、301、401、501的不同之处在于:上臂602包括第一臂部620,其可相对于基部10在夹持方向c上在备用位置和保持位置之间移动,所述保持位置在夹持方向c上比备用位置更靠近支撑构件12。第一臂部620在横向方向l上从基部10跨越生胎9伸出。

83.上臂602还包括第二臂部603,第二臂部603由第一臂部620支撑在生胎9上方。当第一臂部620保持在保持位置时,第二臂部603能在相对于第一臂部620在夹持方向c上移动行程距离k。第一臂部620可以例如通过驱动器锁定在适当位置,该驱动器负责沿着基部10上下移动所述第一臂部620。特别地,第二臂部603可以形成有边界主体604,该边界主体604具有贯穿开口640,用于接收第一臂部620。贯穿开口640在夹持方向c上的高度大于第一臂部620在相同夹持方向c上的高度,从而限定行程距离k。

84.在该示例中,第二臂部603相对于第一臂部620在行程距离k内的移动是自由或非驱动移动,例如,在重力的影响下的移动。例如,当生胎9随着时间推移稍微塌陷到低于第一臂部620的可及范围但在行程距离k内在第二臂部603的可及范围内的水平时,第二臂部603可以跟随生胎9,从而确保上臂602的稳定效果仍然有效。

85.与之前的实施例相比,第二臂部603的边界主体604可以形成为延伸跨越生胎9的相当大一部分宽度的单个一体主体。

86.图10示出了根据本实用新型第八示例性实施例的另外的替代轮胎卸载单元701,其与根据本实用新型第七示例性实施例的另外的替代轮胎卸载单元的不同之处仅在于:其第一臂部720位于第二臂部703和基部10之间。第二臂部703由第一臂部720支撑并且布置成在横向方向l上从第一臂部720跨越生胎9伸出。在该示例性实施例中,第一臂部720设置有垂直槽724,并且第二臂部703设置有方形销725,方形销725以可滑动的方式接合所述垂直槽724以在行程距离k内移动。替代地,可以设置连杆或其他合适的机构以相对于第一臂部

720支撑第二臂部703并在行程距离k内为所述第二臂部703提供移动自由度。

87.图11示出了根据本实用新型第九示例性实施例的另外的替代轮胎卸载单元801,其与根据本实用新型第一示例性实施例的轮胎卸载单元1的不同之处在于,上臂802设置有由臂主体820以下述方式支撑的至少一个边界部件31:其以与轮胎轴线x重合的垂直中平面z成斜角a布置。在该示例中,臂主体820具有矩形横截面,其以与垂直中平面a成斜角a布置。特别地,所述至少一个边界构件31包括边界主体4,该边界主体4在横向方向l上具有贯穿开口40,用于接收臂主体820。臂主体820设置有平行于夹持方向c延伸的两个相对面向的引导表面21、22。类似地,贯穿开口40具有平行于夹持方向c延伸的两个相互面向的滑动表面41、42,用于在夹持方向c上沿着臂主体820的相应引导表面21、22滑动。这样,所述至少一个边界构件31由臂主体820以夹持方向c与垂直平面z成斜角a延伸的方式支撑。换言之,所述至少一个边界构件31因此采取与倾斜定位的臂主体820相同的取向。所述至少一个边界构件31的倾斜取向允许更容易从另外的替代轮胎卸载单元801移除生胎9进行检查,并且可以进一步确保生胎9在检查后返回另外的替代轮胎卸载单元801时能够再次适当地支撑在支撑构件上,更特别地是通过所述支撑构件的两个下臂11、12支撑。

88.图12示出了根据本实用新型第十示例性实施例的另外的替代轮胎卸载单元901,其与根据本实用新型第九示例性实施例的另外的替代轮胎卸载单元801的不同之处仅在于:上臂902具有臂主体920,臂主体920具有圆形横截面。因此,所述至少一个边界构件31可以围绕所述臂主体(特别是围绕与所述臂主体920同心的旋转轴线b)自由旋转到对应于与垂直中平面z成斜角a'的倾斜位置。类似与前述实施例,可自由旋转的边界构件31可以采取便于移除生胎9进行检查的位置或取向,并且其可以确保生胎9返回时的适当支撑。

89.注意,在图11和12的实施例中,另外的替代轮胎卸载单元801、901设置有保持器815、915,该保持器比根据本实用新型第一实施例的倾斜构件15显著更短,使得上臂802、902位于与垂直中平面z间隔开的位置。这进一步打开了边界构件31和支撑构件的下臂11、12之间的空间,以促进生胎9的更顺畅的移除和返回。

90.应当理解,包括以上描述是为了说明优选实施例的操作,并不意味着限制本实用新型的范围。根据以上讨论,对于本领域技术人员来说,许多变化将是显而易见的,这些变化仍将包含在本实用新型的范围内。

91.例如,图6所示的主轴和螺母机构可以由任何其他合适的线性驱动机构(即一个或多个伺服电机、齿条、同步带等)代替。

92.此外,鉴于传送环和轮胎成型鼓之间的可用空间有限,设想在轮胎卸载单元与传送环和/或轮胎成型鼓相互作用期间横向边界构件保持靠近或平行于臂主体的实施例,以最小化上臂的尺寸。在轮胎成型鼓和/或传送环已经清除和/或远离轮胎卸载单元移动之后,这样的横向边界构件可以向外部署、延伸和/或折叠。

93.如图3所示,标记装置m可以设置在轮胎卸载单元1处或附近,用于在所述生胎的制造已经完成时,即就在卸载之前、期间或之后标记生胎9。在该示例中,标记装置m产生带有与完成的生胎9相关的信息(例如序列号、条形码、qr码等)的标记91。替代地,标记装置m可以是直接在生胎9上打印标记的打印机。在另一个另外的替代实施例中,标记装置m可以被配置为直接在生胎9的材料上或材料中创建标记,即,通过雕刻来创建。

94.在现有技术中,这样的标记过早地设置在生胎或不完整生胎的一部分上,例如设

置到侧壁。由于仍有待执行的进一步制造步骤,例如当其被应用到被切除的生胎的一部分时,存在过早标记丢失的风险。

95.附图标记列表:

96.1 轮胎卸载单元;

97.10 基部;

98.11 第一下臂;

99.12 第二下臂;

100.15 倾斜构件;

101.2 上臂;

102.20 臂主体;

103.21 第一引导表面;

104.22 第二引导表面;

105.31 第一横向边界构件;

106.32 第二横向边界构件;

107.33 中间边界构件;

108.4 边界主体;

109.40 贯穿开口;

110.41 第一滑动表面;

111.42 第二滑动表面;

112.51 第一轴向固定构件;

113.52 第二轴向固定构件;

114.8 轮胎成型鼓;

115.9 生胎;

116.90 向外面向的周向胎面表面;

117.91 标记;

118.101 替代轮胎卸载单元;

119.102 上臂;

120.151 第一轴向固定构件;

121.152 第二轴向固定构件;

122.153 偏置元件;

123.154 限制器;

124.201 另外的替代轮胎卸载单元;

125.202 上臂;

126.220 臂主体;

127.231 第一横向边界构件;

128.232 第二横向边界构件;

129.301 另外的替代轮胎卸载单元;

130.302 上臂;

131.320 臂主体;

132.321 第一螺纹部分;

133.322 第二螺纹部分;

134.323 主轴驱动器;

135.324 第一螺母;

136.325 第二螺母;

137.331 第一横向边界构件;

138.332 第二横向边界构件;

139.401 另外的替代轮胎卸载单元;

140.402 上臂;

141.432 第二横向边界构件;

142.434 铰链;

143.435 偏置元件;

144.501 另外的替代轮胎卸载单元;

145.502 上臂;

146.520 臂主体;

147.531 第一横向边界构件;

148.532 第二横向边界构件;

149.533 中间边界构件;

150.504 边界主体;

151.545 限制器;

152.601 另外的替代轮胎卸载单元;

153.602 上臂;

154.620 第一臂部;

155.603 第二臂部;

156.604 边界主体;

157.640 贯穿开口;

158.701 另外的替代轮胎卸载单元;

159.702 上臂;

160.720 第一臂部;

161.724 垂直槽;

162.725 销;

163.801 另外的替代轮胎卸载单元;

164.815 保持器;

165.802 上臂;

166.820 臂主体;

167.901 另外的替代轮胎卸载单元;

168.915 保持器;

169.902 上臂;

170.920 臂主体;

171.a 斜角;

172.a

’ꢀ

斜角;

173.b 旋转轴线;

174.c 夹持方向;

175.d 向上方向;

176.e 水平中平面;

177.f 斜角;

178.g 重力;

179.h1 臂主体高度;

180.h2 开口高度;

181.k 行程距离;

182.l 横向方向;

183.m 标记装置;

184.r 范围;

185.s1 第一侧;

186.s2 第二侧;

187.t 倾斜轴线;

188.x 轮胎轴线;

189.v 法向平面;

190.w 移除方向;

191.z 垂直中平面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1