限位组件及注塑模具的制作方法

1.本实用新型涉及模具领域,具体是涉及一种限位组件及注塑模具。

背景技术:

2.注塑模具一般指注塑成型,注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

3.注塑模具包括三板模,三板模包括面板、水口料板、前模板、后模板、模脚和底板,开模时首先打开前模板与水口料板之间的分型面,然后打开水口料板与顶板之间的分型面,最后打开前模板与后模板之间的分型面。现有技术中一般设置扣机,使得模具按照上述顺序依次开模,但是,前模板与后模板之间开模时,由于开模力度较大,使得前模板容易发生回弹,进而导致前模板所在位置不准确,前模板与水口料板之间的间隙减小,导致伸入前模板和水口料板之间的机械手取料位置不准确,出现取不出水口料的情况,影响下一次注塑生产和降低生产效率,更又甚者机械手还会与前模板发生干涉和碰撞,损伤模具或机械手。

技术实现要素:

4.本实用新型的第一目的是提供一种能防止前模板回弹、提高前模板位置准确度的限位组件。

5.本实用新型的第二目的是提供一种包含上述限位组件的注塑模具。

6.为了实现上述的第一目的,本实用新型提供的一种限位组件,包括固定块和滑动杆,固定块的中部设置有滑槽,滑槽沿其延伸方向贯穿固定块,滑槽内设置有两个弹性定位柱,两个弹性定位柱相对布置,弹性定位柱的一端弹性伸缩地凸起于滑槽对应的槽壁;滑动杆可滑动地设置在滑槽内,滑动杆的第一端设置有两个第一定位槽,两个第一定位槽分别设置在滑动杆的两侧,两个第一定位槽分别与两个弹性定位柱凹凸配合,滑动杆的第二端设置有两个第二定位槽,两个第二定位槽分别设置在滑动杆的两侧,在滑动杆的同一侧上,第一定位槽与第二定位槽沿滑动杆的延伸方向排列布置,且第一定位槽与第二定位槽之间间隔预设距离,第二定位槽能与弹性定位柱凹凸配合。

7.由上述方案可见,通过在滑动杆的两端分别设置第一定位槽和第二定位槽,在滑槽的两侧分别设置弹性定位柱,弹性定位柱轮流与第一定位槽和第二定位槽凹凸配合,以暂时锁定滑动杆与滑槽的相对位置,避免两者发生相对位置偏移。本实施例可将固定块设置在前模板上,将滑动柱的一端与面板连接,在开模前,第一定位槽与弹性定位柱凹凸配合;在开模后,第二定位槽与弹性定位柱凹凸配合,有利于防止前模板回弹,确保前模板的位置准确,方便后续机械手准确地取出水口料。

8.进一步的方案是,滑槽的两侧槽壁均开设有安装孔,安装孔与滑槽连通;弹性定位

柱包括波珠螺丝和定位件,波珠螺丝设置在安装孔靠近滑槽的一端,定位件分别与波珠螺丝及安装孔连接。

9.进一步的方案是,第一定位槽和第二定位槽均设为弧形凹槽,弧形凹槽与波珠螺丝的波珠配合连接。

10.进一步的方案是,滑动杆在第二定位槽的一侧设置有第三定位槽,第三定位槽设置在第二定位槽背向第一定位槽的一侧,第三定位槽邻近第二定位槽设置;第三定位槽、第二定位槽和第一定位槽位于同一直线上。

11.为了实现上述的第二目的,本实用新型提供的一种注塑模具,包括面板、水口料板、前模板、后模板、模脚、底板和上述的限位组件,水口料板设置在面板和前模板之间,前模板和后模板之间设置有型腔,模脚设置在后模板和底板之间,限位组件的固定块设置在前模板的外侧,限位组件的滑动杆的一端与面板连接,滑动杆的另一端与固定块滑动连接。

12.由上述方案可见,本实施例可将固定块设置在前模板上,将滑动柱的一端与面板连接,在开模前,第一定位槽与弹性定位柱凹凸配合;在开模后,第二定位槽与弹性定位柱凹凸配合,有利于防止前模板回弹,确保前模板的位置准确,方便后续机械手准确地取出水口料。

13.进一步的方案是,限位组件的数量设为两个以上,两个限位组件呈对角布置。

附图说明

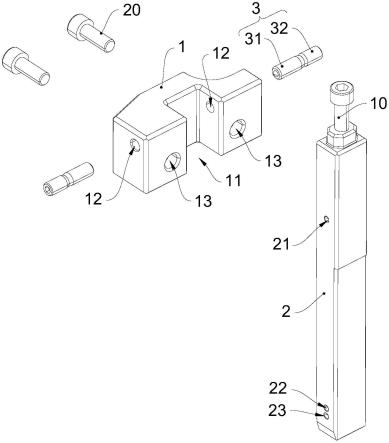

14.图1是本实用新型限位组件实施例的结构图。

15.图2是本实用新型限位组件实施例的分解图。

16.图3是本实用新型限位组件实施例的剖视图。

17.图4是图3中a处的放大图。

18.图5是本实用新型注塑模具实施例的结构图。

19.图6是本实用新型注塑模具实施例的俯视图。

20.图7是图6中b-b处的剖视图。

21.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

22.限位组件实施例:

23.参见图1至图4,本实施例提供的限位组件包括固定块1和滑动杆2。

24.固定块1的中部设置有一侧开口的滑槽11,滑槽的11的截面近似矩形,滑槽11沿上下方向延伸并贯穿固定块1的上下两侧。滑槽11的左右两侧槽壁均设置有安装孔12,两个安装孔12沿滑槽11的宽度方向相对布置,且安装孔12与滑槽11连通,固定块1在安装孔12内设置有弹性定位柱3。两个弹性定位柱3沿滑槽11的宽度方向相对布置,且弹性定位柱3的一端弹性伸缩地凸起于滑槽11对应的槽壁。

25.滑动杆2沿上下方向延伸,滑动杆2的截面设为与滑槽11匹配的矩形,滑动杆2可滑动地设置在滑槽11内。滑动杆2的第一端设置有两个第一定位槽21,两个第一定位槽21分别设置在滑动杆2的两侧,两个第一定位槽21分别与两个弹性定位柱3凹凸配合。滑动杆2的第二端设置有两个第二定位槽22,两个第二定位槽22分别设置在滑动杆2的两侧,第二定位槽

22能与弹性定位柱3凹凸配合。在滑动杆2的同一侧上,第一定位槽21与第二定位槽22沿滑动杆2的延伸方向排列布置,且第一定位槽21与第二定位槽22之间间隔预设距离,该预设距离优选为注塑模具的开模距离。

26.弹性定位柱3包括波珠螺丝31和定位件32,波珠螺丝31的结构和原理为现有技术,在此不再赘述。波珠螺丝31设置在安装孔12靠近滑槽11的一端,且波珠螺丝31的波珠部分凸出滑槽11的槽壁。定位件32连接在波珠螺丝31远离波珠的一端,定位件32同时还与安装孔12连接,优选地,安装孔12为螺纹孔,定位件32与安装孔12螺纹连接,方便工人通过定位件32安装及调整波珠螺丝31在安装孔12内的位置。

27.第一定位槽21和第二定位槽22均设为弧形凹槽,该弧形凹槽的径向截面的弧线为劣弧,弧形凹槽与波珠螺丝31的波珠配合。当波珠嵌入弧形凹槽内后,能限制固定块1与滑动杆2相对移动,此时,若要固定块1与滑动杆2相对移动,需耗费更大的力,该力与波珠嵌入弧形凹槽内的深度以及弹性定位柱3内部的弹簧弹力有关。

28.为了防止当弹性定位柱3与第二定位槽22凹凸配合后,意外发生相对移动,滑动杆2在第二定位槽22的一侧设置有第三定位槽23,第三定位槽23设置在第二定位槽22背向第一定位槽21的一侧,第三定位槽23邻近第二定位槽22设置,即第二定位槽22和第三定位槽23之间间隔较小距离。第三定位槽23、第二定位槽22和第一定位槽21位于同一直线上。当弹性定位柱3意外与第二定位槽22分离后,弹性定位柱3会立即嵌入第三定位槽23内,以再次限制固定块1与滑动杆2发生相对移动。

29.固定块1在滑槽11的两侧分别设置有连接孔13,连接孔13沿滑槽11的深度方向即图2中前后方向延伸,且连接孔13位于安装孔12的下方,连接孔13与安装孔12不连通,连接孔13内可拆卸地设置有固定件20,用于与前模板固定连接。

30.注塑模具实施例:

31.参见图5至图7,本实施例的注塑模具为三板模,该注塑模具包括面板4、水口料板5、前模板6、后模板7、模脚8、底板9和上述实施例的限位组件,水口料板5设置在面板4和前模板6之间,前模板6和后模板7之间设置有型腔,模脚8设置在后模板7和底板9之间,注塑模具内部的结构和原理为本领域常规技术手段,在此不再赘述。

32.限位组件的固定块1设置在前模板6的外侧,限位组件的滑动杆2的第一端端部通过连接件10与面板4连接,滑动杆2的第二端插装在固定块1的滑槽内并与固定块1滑动连接。

33.限位组件的数量设为两个以上,本实施例优选设为两个,两个限位组件沿注塑模具的对角布置。

34.在开模前,滑动杆2的第一端位于滑槽11内,此时第一定位槽21与弹性定位柱3凹凸配合;在开模过程中,首先打开水口料板5与前模板6之间的分型面,然后打开水口料板5与顶板之间的分型面,最后打开前模板6和后模板7之间的分型面,在此过程中,滑动杆2沿开模方向移动,直至第二定位槽22与弹性定位柱3凹凸配合,此时,能限制前模板6发生回弹,确保其位置准确。

35.综上可见,本实用新型通过在滑动杆的两端分别设置第一定位槽和第二定位槽,在滑槽的两侧分别设置弹性定位柱,弹性定位柱轮流与第一定位槽和第二定位槽凹凸配合,以暂时锁定滑动杆与滑槽的相对位置,避免两者发生相对位置偏移。本实施例可将固定

块设置在前模板上,将滑动柱的一端与面板连接,在开模前,第一定位槽与弹性定位柱凹凸配合;在开模后,第二定位槽与弹性定位柱凹凸配合,有利于防止前模板回弹,确保前模板的位置准确,方便后续机械手准确地取出水口料。

36.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1