一种具有绞牙的盖体注塑模具的制作方法

本技术涉及模具,尤其是指一种具有绞牙的盖体注塑模具。

背景技术:

1、塑胶盖体一般是通过注塑成型的方式加工生产。当需要生产具有绞牙的盖体时,一般采用两种生产方式,一种生产方式是通过注塑成型生产出盖体后,再通过绞牙设备在盖体的内腔内加工成型出绞牙;另一种生产方式是直接通过注塑成型生产出具有绞牙的盖体,但是由于盖体的绞牙与模具的模芯绞合在一起,所以需要人工将成型后的具有绞牙的盖体从模具的模芯上拧出。该两种生产方式的生产效率低下,人工的劳动强度大、成本高,不利于具有绞牙的盖体的批量生产。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现思路

1、为了解决上述技术问题,本实用新型的目的在于提供一种具有绞牙的盖体注塑模具。

2、为了实现上述目的,本实用新型采用如下技术方案:

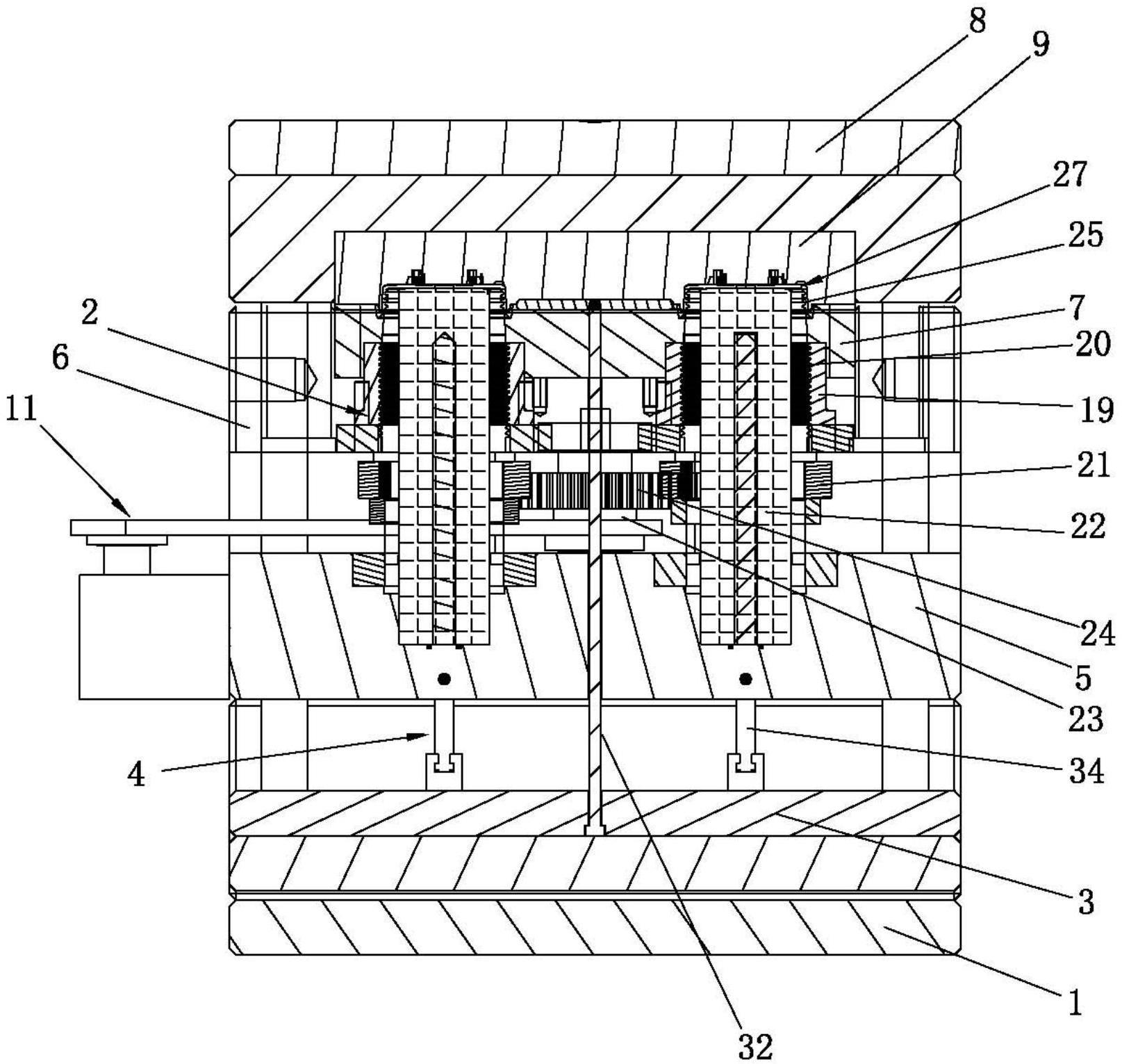

3、一种具有绞牙的盖体注塑模具,其包括固定座、芯轴结构、推板、装设于推板且倾斜设置的斜推杆组、装设于固定座的一侧的支撑板、装设于支撑板的一侧的后模板、嵌装于后模板的后型腔板、用于与后模板开模或合模的前模板、嵌装于前模板靠近后模板的一侧的前型腔板、嵌装于前模板和前型腔板之间的注胶嘴及装设于支撑板的转动驱动机构,前模板远离前型腔板的一侧中部凹设有注胶口,注胶嘴的一端突伸至注胶口内,前型腔板的外侧凹设有前注胶流道及与前注胶流道连通的前腔,注胶嘴的另一端与前注胶流道连通,固定座与支撑板之间形成推料空间,推板移动设置于推料空间内,支撑板与后模板之间形成驱动空间,后型腔板靠近前型腔板的一侧凹设有与前腔对应设置的后腔及与后腔连通的后注胶流道,后注胶流道与前注胶流道对应设置,芯轴结构包括装设于后型腔板远离前型腔板的一侧的内螺纹套、螺纹连接于内螺纹套的内螺纹的外螺纹套、套装于外螺纹套外并位于驱动空间内的第一齿轮、装设于支撑板的内芯轴、转动连接于支撑板与后模板之间的转轴及套装于转轴外并位于驱动空间内的第二齿轮,第一齿轮与第二齿轮啮合,转动驱动机构用于驱动转轴转动,外螺纹套的顶部设置有螺旋绞牙,螺旋绞牙升降设置于后腔内,内芯轴滑动贯穿外螺纹套的内腔后突伸至后腔内,内芯轴的轴向设置有斜推槽组,斜推杆组滑动贯穿支撑板后与斜推槽组滑动连接,斜推杆组远离推板的一端突伸至后腔内;当前模板和后模板合模后,前腔、后腔、螺旋绞牙、内芯轴和斜推杆组围设成盖体成型腔。

4、进一步地,转动驱动机构包括套装于转轴外并位于驱动空间内的内传动轮、装设于支撑板的外侧的电机、套装于电机的输出轴的外传动轮及套设于内传动轮与外传动轮外的传动带。

5、进一步地,推板装设有顶针,顶针远离推板的一端滑动贯穿支撑板、后模板和后型腔板后突伸至后注胶流道内。

6、进一步地,推板装设有导柱,导柱分别与支撑板和后模板滑动连接。

7、进一步地,固定座开设有与推料空间连通的推孔。

8、进一步地,斜推杆组包括多个斜推杆,斜推槽组包括多个斜推槽,多个斜推杆分别与多个斜推槽一一对应设置,多个斜推槽呈环形阵列地分布于内芯轴,斜推槽倾斜地轴向贯穿内芯轴。

9、进一步地,前腔、后腔、芯轴结构和斜推杆组的数量均为多个,前腔、后腔、芯轴结构和斜推杆组分别一一对应设置,所有芯轴结构的第一齿轮均与第二齿轮啮合。

10、进一步地,后模板装设有导杆,前模板嵌装有导套,导杆与导套滑动连接。

11、本实用新型的有益效果:在实际应用中,将本实用新型安装在注塑机上,固定座固定安装在注塑机的定模板上,后模板安装在注塑机的动模板上,注塑机驱动动模板靠近定模板移动,直至动模板与定模板合模,使得前模板与后模板合模,前腔、后腔、螺旋绞牙、内芯轴和斜推杆组围设成盖体成型腔,此时注塑机的注塑头与注胶嘴密封对接,注塑机的注塑头经胶料从注胶嘴注入前注胶流道和后注胶流道之间,前注胶流道和后注胶流道内的胶料流动至盖体成型腔内,使得胶料在盖体成型腔内成型,保压一定时间后,盖体成型腔内的胶料固化,以成型出具有绞牙的盖体,然后注塑机驱动动模板与定模板开模,使得前模板与后模板开模,接着转动驱动机构驱动转轴正向转动,转动的转轴连带第二齿轮转动,转动的第二齿轮带动第一齿轮转动,转动的第一齿轮带动外螺纹套转动,转动的外螺纹套与内螺纹套螺纹连接,使得转动的外螺纹套能够相对内螺纹套向后移动,第一齿轮始终与第二齿轮啮合的同时,第一齿轮跟随外螺纹套同步向后移动,转动且向后移动的外螺纹套上的螺旋绞牙能够退出具有绞牙的盖体外,然后注塑机的推料机构驱动推板在推料空间内向前模板移动,向前移动的推板连带斜推杆组沿着斜推槽组向前移动,直至斜推杆组将具有绞牙的盖体推出后成型腔外,以实现具有绞牙的盖体的脱模。当前模板与后模板重新合模后,转动驱动机构驱动转轴反向转动,使得外螺纹套和第一齿轮同步复位,以便于对下一个具有绞牙的盖体进行注塑成型。本实用新型不但能够生产出具有绞牙的盖体,还便于盖体的脱模,提高了生产效率,降低了操作人员的劳动强度和人工成本。

技术特征:

1.一种具有绞牙的盖体注塑模具,其特征在于:包括固定座、芯轴结构、推板、装设于推板且倾斜设置的斜推杆组、装设于固定座的一侧的支撑板、装设于支撑板的一侧的后模板、嵌装于后模板的后型腔板、用于与后模板开模或合模的前模板、嵌装于前模板靠近后模板的一侧的前型腔板、嵌装于前模板和前型腔板之间的注胶嘴及装设于支撑板的转动驱动机构,前模板远离前型腔板的一侧中部凹设有注胶口,注胶嘴的一端突伸至注胶口内,前型腔板的外侧凹设有前注胶流道及与前注胶流道连通的前腔,注胶嘴的另一端与前注胶流道连通,固定座与支撑板之间形成推料空间,推板移动设置于推料空间内,支撑板与后模板之间形成驱动空间,后型腔板靠近前型腔板的一侧凹设有与前腔对应设置的后腔及与后腔连通的后注胶流道,后注胶流道与前注胶流道对应设置,芯轴结构包括装设于后型腔板远离前型腔板的一侧的内螺纹套、螺纹连接于内螺纹套的内螺纹的外螺纹套、套装于外螺纹套外并位于驱动空间内的第一齿轮、装设于支撑板的内芯轴、转动连接于支撑板与后模板之间的转轴及套装于转轴外并位于驱动空间内的第二齿轮,第一齿轮与第二齿轮啮合,转动驱动机构用于驱动转轴转动,外螺纹套的顶部设置有螺旋绞牙,螺旋绞牙升降设置于后腔内,内芯轴滑动贯穿外螺纹套的内腔后突伸至后腔内,内芯轴的轴向设置有斜推槽组,斜推杆组滑动贯穿支撑板后与斜推槽组滑动连接,斜推杆组远离推板的一端突伸至后腔内;当前模板和后模板合模后,前腔、后腔、螺旋绞牙、内芯轴和斜推杆组围设成盖体成型腔。

2.根据权利要求1所述的一种具有绞牙的盖体注塑模具,其特征在于:转动驱动机构包括套装于转轴外并位于驱动空间内的内传动轮、装设于支撑板的外侧的电机、套装于电机的输出轴的外传动轮及套设于内传动轮与外传动轮外的传动带。

3.根据权利要求1所述的一种具有绞牙的盖体注塑模具,其特征在于:推板装设有顶针,顶针远离推板的一端滑动贯穿支撑板、后模板和后型腔板后突伸至后注胶流道内。

4.根据权利要求1所述的一种具有绞牙的盖体注塑模具,其特征在于:推板装设有导柱,导柱分别与支撑板和后模板滑动连接。

5.根据权利要求1所述的一种具有绞牙的盖体注塑模具,其特征在于:固定座开设有与推料空间连通的推孔。

6.根据权利要求1所述的一种具有绞牙的盖体注塑模具,其特征在于:斜推杆组包括多个斜推杆,斜推槽组包括多个斜推槽,多个斜推杆分别与多个斜推槽一一对应设置,多个斜推槽呈环形阵列地分布于内芯轴,斜推槽倾斜地轴向贯穿内芯轴。

7.根据权利要求1所述的一种具有绞牙的盖体注塑模具,其特征在于:前腔、后腔、芯轴结构和斜推杆组的数量均为多个,前腔、后腔、芯轴结构和斜推杆组分别一一对应设置,所有芯轴结构的第一齿轮均与第二齿轮啮合。

8.根据权利要求1所述的一种具有绞牙的盖体注塑模具,其特征在于:后模板装设有导杆,前模板嵌装有导套,导杆与导套滑动连接。

技术总结

本技术涉及模具技术领域,尤其是指一种具有绞牙的盖体注塑模具,包括固定座、芯轴结构、推板、斜推杆组、支撑板、后模板、后型腔板、前模板、前型腔板、注胶嘴及转动驱动机构,前模板设有注胶口,前型腔板设有前注胶流道及前腔,后型腔板设有后腔及后注胶流道,芯轴结构包括内螺纹套、外螺纹套、第一齿轮、内芯轴、转轴及第二齿轮,第一齿轮与第二齿轮啮合,转动驱动机构驱动转轴转动,外螺纹套的顶部设置螺旋绞牙,螺旋绞牙升降设置于后腔内,内芯轴设有斜推槽组;合模后,前腔、后腔、螺旋绞牙、内芯轴和斜推杆组围设成盖体成型腔。本申请能够生产出具有绞牙的盖体,便于盖体的脱模,提高了生产效率,降低了操作员的劳动强度和人工成本。

技术研发人员:蔡景元,邓歌

受保护的技术使用者:东莞市康的电子科技有限公司

技术研发日:20220927

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!