一种空气弹簧自动送料成型机的制作方法

1.本实用新型涉及车辆减震技术领域,特别涉及一种空气弹簧自动送料成型机。

背景技术:

2.空气弹簧是在一个密封的容器中充入压缩气体,利用气体可压缩性实现其弹性作用。空气弹簧具有较理想的非线性弹性特性,由于其性能优异常用于高档车辆及高铁车厢上。空气弹簧加装高度调节装置后,车身高度不随载荷增减而变化,弹簧刚度可设计得较低,具备乘坐舒适性好等特点。

3.但是,空气弹簧加工过程较为复杂,要求精度也较高,以袖式空气弹簧说明。在袖式空气弹簧制作过程中,弹簧成型是非常重要的工序,对应的,其所使用的袖式空气弹簧成型机直接影响最终产品质量,其主要作用是将两种胶片料和两种纤维帘布按照工艺要求的长度和角度分别裁断成单条料;并将裁断后的物料按照贴合工艺要求的顺序及角度,输送至贴合工位,并完成自动贴合。裁断的质量及贴合的质量决定袖式空气弹簧的整体质量;而目前市场成型机设备供应商提供的配套送料设备,均延用传统成型设备设计理念,结构繁琐,成本高,效率低,不能满足袖式空气弹簧的生产工艺需求。

4.近年来袖式空气弹簧的应用越来越广泛,用户对袖式空气弹簧的质量要求也越来越高,因此研发一种高精度且高效率的袖式空气弹簧成型机有非常重要的意义。

技术实现要素:

5.本实用新型就是为了解决上述背景技术的不足,提供了一种结构简单,可以实现自动化操作,并保持较高精度的空气弹簧自动送料成型机。

6.为此,本实用新型提供了一种空气弹簧自动送料成型机,包括第一输送线、第二输送线和贴合机;

7.所述第一输送线与所述第二输送线结构一致,且对称设置;所述第一输送线与所述第二输送线的主体在同一直线上;所述贴合机位于所述第一输送线与所述第二输送线之间;所述贴合机的两侧设有加工工位,并分别与所述第一、第二输送线的出料端搭接;

8.所述第一、第二输送线均设有导开装置、储料装置、输送机;所述输送机的上方还设有裁切机构;

9.所述贴合机两侧加工工位或输送机的侧向均设有旋转装置,用于旋转输送的物料。

10.优选的,每条输送线的中段均为双层结构;所述导开装置包括第一导开装置和第二导开装置;所述储料装置包括第一储料装置和第二储料装置;所述输送机包括第一输送机和第二输送机。

11.优选的,所述第一、第二导开装置同向设置,且所述第一导开装置出料侧设有所述第一储料装置,所述第一储料装置的出料侧设有所述第一输送机;所述第二导开装置出料侧设有所述第二储料装置,所述第二储料装置的出料侧设有所述第二输送机;所述第一输

送机跨接所述第二输送机,出料端位于所述第二输送机的上方;所述第二导开装置和所述第二储料装置位于所述第一输送机的下方。

12.优选的,所述第一输送机的裁切机构主体在水平方向上与物料输送方向倾斜设置;所述第二输送机的裁切机构主体在水平方向上与物料输送方向垂直设置。

13.优选的,所述导开装置的主体为平板状结构,侧向设有驱动机构;所述驱动机构的动力源为电动机,通过传动机构驱动两个旋转头转动,带动工字轮或收卷辊放料。

14.优选的,所述储料装置主体为支架结构,上部并列设有多根辊轴,下部设有至少一个根辊轴。

15.优选的,所述输送机为皮带输送机,且皮带为打孔皮带。

16.优选的,所述裁切机构为圆刀裁切机。

17.优选的,所述旋转装置包括机械臂和真空吸盘组件;所述机械臂设置于所述贴合机加工工位的侧向,并在活动端安装所述真空吸盘组件;所述机械臂与所述真空吸盘组件之间设有旋转机构。

18.优选的,所述贴合机为双工位的按压式贴合机,包括工作台、压辊、升降机构、直线移动平台;所述工作台的台面两侧分别设为加工工位,侧向设有所述直线移动平台;所述直线移动平台上立式安装有所述升降机构,所述升降机构的活动端水平安装有所述压辊;所述压辊表面设有多个通气孔,并通过气路连接外部气泵。

19.本实用新型提供一种空气弹簧自动送料成型机,有如下有益效果:

20.本实用新型通过合理的输送线两侧对称布置,结合自动化装置应用,不仅实现了自动生产,还减少了贴合装置的移动距离,提高了设备的工作效率并减少设备占地面积,方便维修及物料更换。

附图说明

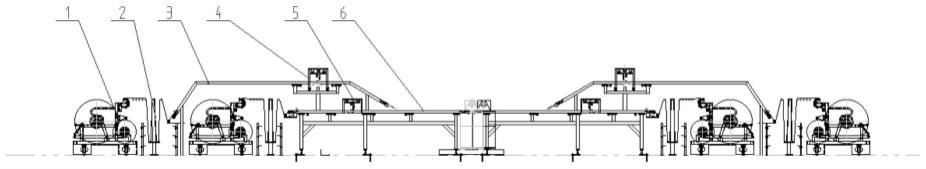

21.图1是本实用新型主视图;

22.图2是本实用新型俯视图;

23.图3是本实用新型导开装置左视图;

24.图4是本实用新型储料装置立体图;

25.图5是本实用新型输送机俯视图;

26.图6是本实用新型斜向裁切机主视图;

27.图7是本实用新型直向裁切机主视图;

28.图8是本实用新型真空吸盘组件主视图;

29.图9是本实用新型贴合机主视图;

30.图10是本实用新型贴合机左视图;

31.图中标记:1.导开装置,2.储料装置,3.输送机,4.斜切机构,5.直切机构,6.加工工位,7.真空吸盘组件,8.贴合机,101.基座,102.平台,103.驱动机构,104.旋转头,201.底座,202.立柱,203.横梁,204.橡胶辊,205.夹板结构,206.双向轴承,207.滑轮组,208.配重块,209.限位块,210.尼龙辊,211.光电组件,212.反光组件,213.操作盒支架,301.主动辊,302.同步带轮,303.支撑架,304.尼龙垫板,305.打孔皮带,306.轴承支架,307.长槽垫圈,308.压辊,309.轴承保护罩,310.从动辊,401.第一圆刀组件,402.托板,403.一维滑台,

404.隼桙结构,501.第二圆刀组件,701.吸附通气芯板,702.转动连接板,703.吸附旋转板,704.吸附连接板,705.导向柱,706.垫片,707.旋转调节板,708.吸附通气底板,709.摆臂通气底板,710.真空连接柱,711.执行连接板,801.直线移动平台,802.框架结构,803.拖链托架,804.风管接头,805.齿条,806.接近开关支架,807.拖链固定板,808.控制板,809.端面挡板,810.侧挡板,811.橡胶板。

具体实施方式

32.下面结合附图和具体实施例对本实用新型作进一步说明,以助于理解本实用新型的内容。本实用新型中所使用的方法如无特殊规定,均为常规的方法;所使用的原料和装置,如无特殊规定,均为常规的市售产品。

33.本实用新型提供了一种空气弹簧自动送料成型机,如图1、2所示,主要包括第一输送线、第二输送线和贴合机8。

34.其中,贴合机8左右两侧分别为第一输送线和第二输送线,如图所示,其结构组成及设备的分布方式一致,使其相对贴合机8对称设置,并保持第一输送线与第二输送线的主体在同一直线上。

35.贴合机8位于第一输送线与第二输送线之间,并在贴合机8的两侧分别设有贴合工艺操作的加工工位6,对应的与第一、第二输送线的出料端搭接。

36.由于第一、第二输送线结构一致,故以图中左侧的第一输送线为例进行具体说明。第一输送线设有导开装置1、储料装置2、输送机3;输送机的上方还设有裁切机构。

37.优选的,由于本实施例中,来料输送线适配的是袖式空气弹簧成型机,故每侧的输送线中实际对应放料包括两种胶片料和两种纤维帘布,因此,具体设计为第一输送线的中段为双层结构,其导开装置1包括第一导开装置和第二导开装置;优选的,结合图3所示,导开装置1的主体为平板状结构,底部设有基座101,并通过螺栓固定于地面上,上部安装有平台102,用于承托工字轮和收卷辊。平台102的侧向设有立板状的驱动机构103,其动力源为变频电动机,通过齿轮或同步带传动机构驱动两个旋转头104转动,带动工字轮或收卷辊放料。旋转头104采用浮动式的安装方式,又其转轴通过花键等限位结构连接动力轴,主体则通过弹簧连接柱与转动盘连接,实现其轴向浮动,并在平台102的右侧安装限位的滚轮。

38.储料装置2包括第一储料装置和第二储料装置;优选的,结合图4所示,储料装置2主体为支架结构,底座201上立式安装两根立柱202,并在立柱202的上部设有倾斜的夹板结构205。夹板结构205的中间并列设有多根辊轴,并在辊轴上密排双向轴承206。立柱202的下部通过横梁203沿水平并列装夹有两根尼龙辊210。横梁203的两端通过滑动机构与立柱202连接,并在上部加装滑轮组207。横梁203两侧通过拉绳跨接滑轮组207与限位块209固定,限位块209上挂装有配重块208,具体可选为砝码。滑轮组207的位置还装有橡胶辊204,并在装置前后侧分别对应安装有光电组件211和反光组件212,用来检测两根尼龙辊210组成的浮动辊的位置,并控制导开电机启停。该储料装置2浮动式设计结合采用橡胶材料,不仅减轻重量,还避免物料过量拉伸,同时为了便于操作,还通过操作盒支架213固定有操作盒,上面设有功能按键。

39.来料通过导开装置1实现胶片和纤维帘布的导开、垫布分离、垫布卷取。胶片、纤维帘布卷取在料车卷轴上,材料由垫布隔开,变频电机驱动轴缠绕垫布来导开来料。安装浮动

辊的储料装置2通过浮动辊和光电进行控制导开速度与供料输送装置的相匹配,储料长度由光电控制。导开张力可调且根据物料直径自动调整,料卷制动力矩可调且恒定,垫布卷取张力可调;同时具备胶片和纤维帘布重卷功能;料尾检测功能,当来料用完后,该装置会发出警报并紧急停止;导开后的物料通过定长输送装置将胶片或纤维帘布向前输送设定的长度。

40.输送机3包括第一输送机和第二输送机;优选的,结合图5所示,输送机3为皮带输送机,且皮带为打孔皮带305。输送机3的主体支撑部件为支撑架303,并在支撑架303上并列安装尼龙垫板304。支撑架303的两端通过轴承支架306、长螺栓和长槽垫圈307固定有轴承,并分别安装主动辊301和从动辊310,其中,主动辊301通过一端安装的同步带轮302连接电动机,并在轴承侧加装轴承保护罩309;从动辊310还设有张紧装置,通过此装置实现皮带张力和对中调整。进一步,为了保持物料贴合输送带,减少翘曲,设计在输送带的尾部加装输送机压辊308。

41.进一步,如图所示,为了节省场地,并减少装置零部件,设计第一、第二导开装置同向设置,并由左至右排布,且第一导开装置出料侧设有第一储料装置,第一储料装置的出料侧设有第一输送机;第二导开装置出料侧设有第二储料装置,第二储料装置的出料侧设有第二输送机。对应的,本实施例设计第一输送机为多段拼接式结构,整体向上凸起,使其运输过程中有高度变化,从而跨接第二输送机,并将出料端位于第二输送机的上方,实现裁切后叠放,从图1中可以看出,第二导开装置和第二储料装置位于第一输送机的下方。

42.更进一步,本实施例中,帘布物料由第一导开装置送出,而由于袖式空气弹簧成型需求,帘布物料再输送定长后需要进行斜切,故第一输送机的裁切机构主体需要在水平方向上与物料输送方向倾斜设置;优选的,结合图6所示,该斜切机构4为圆刀裁切机,在其机架上通过隼桙结构404固定有一维滑台403,并在活动端安装第一圆刀组件401,组件下方安装托板402,作为压布装置。

43.胶片物料需要定长后直裁,因此第二输送机的裁切机构主体在水平方向上与物料输送方向垂直设置。结合图7所示,该直切机构5同为圆刀裁切机,结构基本与斜切机构一致,包括其安装的第二圆刀组件501。

44.上述裁切机构用于将定好长度的胶片或纤维帘布裁断;圆刀组件在直线导轨上往复运动,运动平稳;圆刀将胶片或纤维帘布裁断,裁料不产生胶沫;同时配合设置的压布装置,可防止胶片或纤维帘布翘边。

45.贴合机8两侧的加工工位6的侧向均设有旋转装置(图中未显示),可按工艺要求的角度将来料旋转;优选的,旋转装置包括机械臂和真空吸盘组件7。其中,机械臂选用常见的工业机械臂/机械手,将其主机座设置于贴合机8每个加工工位的侧向,并在活动端安装真空吸盘组件,并在机械臂与真空吸盘组件之间设有旋转机构。结合图8所示,真空吸盘组件具体结构也为浮动式设计,上部有连接柱和配套垫片706,中部安装吸附连接板704,在通过导向柱705活动链接,导向柱上套装有弹簧,从而实现浮动连接。导向柱705的下部连接吸附通气芯板701,用于支撑和连通气体流路,并在两端安装用于转动施力点的转动连接板702,上面还叠加吸附旋转板703和旋转调节板707,并通过气路接头连接外部气泵或抽真空设备。如图所示,其路上还设有吸附通气底板708和两侧安装的摆臂通气底板709,最终实现吸附的结构是位于下端安装的真空连接柱710和其上的吸盘。为了实现可调长度设计,需要让

两侧执行机构与主体滑动连接,并在端部安装滑动执行连接板711,这样可以根据需求,如帘布物料外型手动调整,真空吸盘通过机械臂下落至适当位置,吸附帘布物料,吸附后升起至一定高度,开始旋转至需求角度,然后下降至贴合工位,到位后关闭真空吸附,最后升至原点位完成物料旋转,其中升降机构由启动控制,旋转采购伺服控制,以保证旋转角度准确。

46.优选的,结合图9、10所示,贴合机8为双工位的按压式贴合机,主要包括工作台、压辊、升降机构、直线移动平台。其中,工作台为框架结构802,上部搭接板状的橡胶板811,侧向设有侧挡板810,端部设有端面挡板809,台面两侧分别设为加工工位。工作台侧向设有直线移动平台801。工作台的侧向还设有控制板808,并集成有气路和电路的安装位,及风管接头804。进一步,直线移动平台801为轨道移动机构,工作台侧向还设有凸台,并安装滑轨,滑块相应的与直线移动平台801连接,且平台下面设有主动齿轮,与工作台侧向的齿条805啮合,以驱动直线移动平台801沿轨道往复运动。更进一步,轨道上安装接近开关支架806,用于安装位置传感器,以通知系统直线移动平台801是否运动至固定位置。直线移动平台801侧向安装拖链固定板807,用于挂装拖链,保护其中放置的气路与电缆,并配合侧向设置的拖链托架803使其实现随动。

47.直线移动平台801上立式安装有升降机构,具体为双气缸驱动的升降机构,两侧通过两连杆连接。升降机构的活动端水平安装有压辊,压辊表面设有多个通气孔,并通过气路连接外部气泵,其主轴由伺服电机驱动,表面的气孔同时要具备吸真空和吹气功能,在贴合时保证能来料能吸附在轴上,卸料时保证料与轴不粘连,这样在吹气后,人工将贴合完成的袖式空气弹簧半成品取走,其再进行下一个工作循环。

48.在本实用新型的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“顶”、“底”、“前”、“后”、“内”、“外”、“背”、“中间”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具备特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

49.惟以上所述者,仅为本实用新型的具体实施例而已,当不能以此限定本实用新型实施的范围,故其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修改,皆应仍属本实用新型权利要求书涵盖之范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1