塑料日用品折叠箱底板注塑模的制作方法

1.本实用新型属于模具技术领域,涉及一种塑料日用品折叠箱底板注塑模。

背景技术:

2.折叠箱是日常常用的塑料日用品之一,一般通过各个塑料板进行组装连接成型。其中的塑料底板是重要组成之一,现有的折叠箱底板一般采用注塑模具进行生产,现有的折叠箱底板模具在生产过程中,由于其底板面积较大,注塑时需要使用分流结构,分流结构与成型结构上下分体设置,会导致模具的厚度大,空间利用率低。因此急需设计一种具有分流注塑成型一体化结构,大大节约了模具的厚度,节约了空间,实用性较好的塑料日用品折叠箱底板注塑模十分有必要。

3.为了克服现有技术的不足,人们经过不断探索,提出了各种各样的解决方案,如中国专利公开了一种扶手箱斗注塑模具[申请号:202110473331.7],包括定模板以及动模板,定模板上开设有型腔,动模板上设置有型芯,动模板包括芯板以及设置于芯板靠近型腔的一侧的承接板,型芯包括固定连接于承接板的定芯和固定连接于芯板的动芯。开模时,控制芯板以及固定在芯板上的动芯远离定模板,使得动芯与成型的扶手箱斗分离。此时承接板仍与定模板相抵紧,且定芯能够将扶手箱斗压紧在定模板上。之后控制承接板以及固定在承接板上的定芯远离定模板,使得定芯与扶手箱斗分离。

技术实现要素:

[0004]

本实用新型的目的是针对上述问题,提供一种塑料日用品折叠箱底板注塑模。

[0005]

为达到上述目的,本实用新型采用了下列技术方案:

[0006]

一种塑料日用品折叠箱底板注塑模,包括注塑下模,所述的注塑下模内设有底板下部成型部,所述的注塑下模上方设有注塑主板,所述的注塑主板与注塑下模之间设有分流注塑一体成型组件,所述的分流注塑一体成型组件与底板下部成型部的位置相对应,所述的注塑下模下方设有顶出件,所述的顶出件与底板下部成型部的位置相对应。

[0007]

在上述的塑料日用品折叠箱底板注塑模中,所述的分流注塑一体成型组件包括设置于注塑主板与注塑下模之间的分流板主体,所述的分流板主体内设有若干分流孔道,所述的分流板主体底部设有底板上部成型部,所述的底板上部成型部与底板下部成型部的位置相对应且形状相配适。

[0008]

在上述的塑料日用品折叠箱底板注塑模中,所述的底板上部成型部包括设置于分流板主体底部的成型凸起,所述的成型凸起与底板下部成型部的位置相对应且形状相配适。

[0009]

在上述的塑料日用品折叠箱底板注塑模中,所述的底板下部成型部包括设置于注塑下模内的成型凹腔,所述的成型凸起与成型凹腔的位置相对应且形状相配适。

[0010]

在上述的塑料日用品折叠箱底板注塑模中,所述的注塑主板与分流板主体之间设有注塑连接件,所述的注塑连接件一端与注塑主板相连,另一端与分流板主体相连。

[0011]

在上述的塑料日用品折叠箱底板注塑模中,所述的注塑连接件包括设置于注塑主板与分流板主体之间的注塑连通板,所述的注塑连通板一端与注塑主板相连,另一端与分流板主体相连。

[0012]

在上述的塑料日用品折叠箱底板注塑模中,所述的注塑主板与分流板主体之间还设有固定框板,所述的固定框板与注塑连通板相卡接配合。

[0013]

在上述的塑料日用品折叠箱底板注塑模中,所述的顶出件包括设置于注塑下模下方的若干顶出杆,所述的顶出杆与成型凹腔的位置相对应。

[0014]

在上述的塑料日用品折叠箱底板注塑模中,所述的注塑下模下方设有顶出连接板,所述的顶出连接板与顶出杆相连,所述的顶出连接板与注塑下模之间设有弹性复位件。

[0015]

在上述的塑料日用品折叠箱底板注塑模中,所述的弹性复位件包括设置于顶出连接板与注塑下模之间的滑杆,所述的滑杆上套设有弹簧,所述的弹簧一端与顶出连接板相抵接配合,另一端与注塑下模相抵接配合。

[0016]

与现有的技术相比,本实用新型的优点在于:

[0017]

1、本实用新型在注塑过程中,将注塑下模与分流注塑一体成型组件相互靠近,使得分流注塑一体成型组件与底板下部成型部相紧贴配合形成完整的型腔,熔融物料通过注塑主板注入至型腔内,在注塑过程中,通过分流注塑一体成型组件形成分流注塑成型一体化结构,大大节约了模具的厚度,节约了空间,实用性较好,完成注塑后开模,通过顶出件将成型后的塑件进行顶出即可。

[0018]

2、本实用新型通过顶出连接板与滑杆之间滑动配合,完成顶出脱模后,通过弹簧进行自动复位,无需人工复位,降低人工劳动强度。

[0019]

本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

[0020]

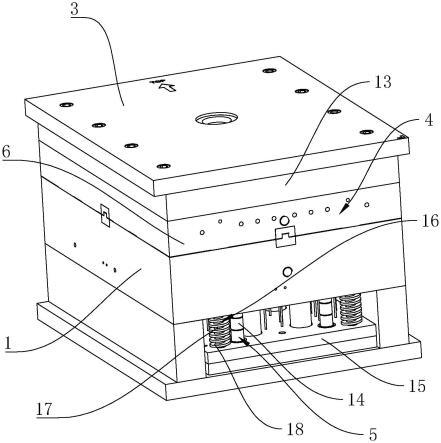

图1是本实用新型的结构示意图。

[0021]

图2是本实用新型的局部结构示意图。

[0022]

图3是本实用新型另一个方向的局部结构示意图。

[0023]

图4是本实用新型另一个方向的局部结构示意图。

[0024]

图中:注塑下模1、底板下部成型部2、注塑主板3、分流注塑一体成型组件4、顶出件5、分流板主体6、分流孔道7、底板上部成型部8、成型凸起9、成型凹腔10、注塑连接件11、注塑连通板12、固定框板13、顶出杆14、顶出连接板15、弹性复位件16、滑杆17、弹簧18。

具体实施方式

[0025]

下面结合附图对本实用新型进行进一步说明。

[0026]

如图1-4所示,一种塑料日用品折叠箱底板注塑模,包括注塑下模1,所述的注塑下模1内设有底板下部成型部2,所述的注塑下模1上方设有注塑主板3,所述的注塑主板3与注塑下模1之间设有分流注塑一体成型组件4,所述的分流注塑一体成型组件4与底板下部成型部2的位置相对应,所述的注塑下模1下方设有顶出件5,所述的顶出件5与底板下部成型部2的位置相对应。

[0027]

在本实施例中,在注塑过程中,将注塑下模1与分流注塑一体成型组件4相互靠近,使得分流注塑一体成型组件4与底板下部成型部2相紧贴配合形成完整的型腔,熔融物料通过注塑主板3注入至型腔内,在注塑过程中,通过分流注塑一体成型组件4形成分流注塑成型一体化结构,大大节约了模具的厚度,节约了空间,实用性较好,完成注塑后开模,通过顶出件5将成型后的塑件进行顶出即可。

[0028]

结合图1-4所示,所述的分流注塑一体成型组件4包括设置于注塑主板3与注塑下模1之间的分流板主体6,所述的分流板主体6内设有若干分流孔道7,所述的分流板主体6底部设有底板上部成型部8,所述的底板上部成型部8与底板下部成型部2的位置相对应且形状相配适。

[0029]

具体地说,在注塑过程中,将注塑下模1与分流注塑一体成型组件4相互靠近,使得底板上部成型部8与底板下部成型部2相紧贴配合形成完整的型腔,熔融物料通过注塑主板3注入,再经过分流孔道7进行分流至型腔内,在注塑过程中,通过分流板主体6、分流孔道7和底板上部成型部8形成分流注塑成型一体化结构,大大节约了模具的厚度,节约了空间,实用性较好,完成注塑后开模,通过顶出件5将成型后的塑件进行顶出即可。

[0030]

结合图1-4所示,所述的底板上部成型部8包括设置于分流板主体6底部的成型凸起9,所述的成型凸起9与底板下部成型部2的位置相对应且形状相配适,所述的底板下部成型部2包括设置于注塑下模1内的成型凹腔10,所述的成型凸起9与成型凹腔10的位置相对应且形状相配适。

[0031]

本实施例中,在注塑过程中,通过成型凸起9与成型凹腔10之间的配合形成完整的型腔,进行注塑。

[0032]

结合图2所示,所述的注塑主板3与分流板主体6之间设有注塑连接件11,所述的注塑连接件11一端与注塑主板3相连,另一端与分流板主体6相连。

[0033]

本实施例中,注塑连接件11便于将熔融物料从注塑主板3内注入至分流板主体6内进行分流,连接紧密。

[0034]

所述的注塑连接件11包括设置于注塑主板3与分流板主体6之间的注塑连通板12,所述的注塑连通板12一端与注塑主板3相连,另一端与分流板主体6相连。

[0035]

本实施例中,注塑连通板12便于将熔融物料从注塑主板3内注入至分流板主体6内进行分流,连接紧密。

[0036]

所述的注塑主板3与分流板主体6之间还设有固定框板13,所述的固定框板13与注塑连通板12相卡接配合。

[0037]

本实施例中,通过固定框板13将注塑连通板12进行固定,避免注塑连通板12发生晃动和滑动,确保注塑的精确度。

[0038]

结合图1所示,所述的顶出件5包括设置于注塑下模1下方的若干顶出杆14,所述的顶出杆14与成型凹腔10的位置相对应。

[0039]

本实施例中,完成注塑后,开模,移动顶出杆14,通过顶出杆14将成型后的塑件进行顶出即可,顶出精确度较好。

[0040]

结合图1、图2所示,所述的注塑下模1下方设有顶出连接板15,所述的顶出连接板15与顶出杆14相连,所述的顶出连接板15与注塑下模1之间设有弹性复位件16。

[0041]

本实施例中,顶出连接板15用以连接固定顶出杆14,当需要移动顶出杆14时,移动

顶出连接板15即可,完成顶出脱模后,通过弹性复位件16进行自动复位,无需人工复位,降低人工劳动强度。

[0042]

结合图1所示,所述的弹性复位件16包括设置于顶出连接板15与注塑下模1之间的滑杆17,所述的滑杆17上套设有弹簧18,所述的弹簧18一端与顶出连接板15相抵接配合,另一端与注塑下模1相抵接配合。

[0043]

本实施例中,顶出连接板15与滑杆17相滑动配合,完成顶出脱模后,通过弹簧18进行自动复位,无需人工复位,降低人工劳动强度。

[0044]

本实用新型的工作原理是:

[0045]

在注塑过程中,将注塑下模1与注塑主板3相互靠近,使得成型凸起9与成型凹腔10相紧贴配合形成完整的型腔,熔融物料通过注塑主板3注入,再经过分流孔道7进行分流至型腔内,在注塑过程中,通过分流板主体6、分流孔道7和成型凸起9形成分流注塑成型一体化结构,大大节约了模具的厚度,节约了空间,实用性较好,

[0046]

注塑连通板12便于将熔融物料从注塑主板3内注入至分流板主体6内进行分流,连接紧密,

[0047]

通过固定框板13将注塑连通板12进行固定,避免注塑连通板12发生晃动和滑动,确保注塑的精确度,

[0048]

完成注塑后,开模,移动顶出杆14,通过顶出杆14将成型后的塑件进行顶出即可,顶出精确度较好,

[0049]

顶出连接板15用以连接固定顶出杆14,当需要移动顶出杆14时,移动顶出连接板15即可,顶出连接板15与滑杆17相滑动配合,完成顶出脱模后,通过弹簧18进行自动复位,无需人工复位,降低人工劳动强度。

[0050]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

[0051]

尽管本文较多地使用注塑下模1、底板下部成型部2、注塑主板3、分流注塑一体成型组件4、顶出件5、分流板主体6、分流孔道7、底板上部成型部8、成型凸起9、成型凹腔10、注塑连接件11、注塑连通板12、固定框板13、顶出杆14、顶出连接板15、弹性复位件16、滑杆17、弹簧18等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1