一种半月板缝合钉手柄套管成型模具的制作方法

1.本实用新型涉及注塑模具技术领域, 具体是一种半月板缝合钉手柄套管成型模具。

背景技术:

2.半月板缝合手术由于难度较大,需要借用专用的缝合工具来进行,现有的缝合工具的前端有针头、磨头或勾线头等,为了方便使用,缝合工具需要连接手柄,由于手柄需要制造螺孔,需要在注塑模具内放入螺纹型芯,完成注塑后,将注塑件取出,再将带螺纹的注塑件脱出,目前螺纹型芯脱螺纹的方式主要采用人工拧动螺纹型芯,使得螺纹型芯从注塑件中退出,这种方式工作效率低,不利于大规模的生产。

技术实现要素:

3.实用新型目的:本实用新型的目的是提供一种半月板缝合钉手柄套管成型模具。在手柄套管注塑成型过程中,利用手柄螺纹型芯组件和套管型芯组件,一次实现两个手柄套管的注塑成型加工,不需要注塑成型后再次对注塑件进行二次加工,加工效率高。

4.技术方案:为达到上述目的,本实用新型所述的一种半月板缝合钉手柄套管成型模具,包括上模座、下模座、手柄螺纹型芯组件、套管型芯组件和顶出组件,所述上模座和下模座之间构成注塑件的模腔,所述上模座上设有用以向模腔内注料的注料组件,所述下模座的两侧设有插入槽一和插入槽二,所述手柄螺纹型芯组件和套管型芯组件分别嵌入设置在插入槽一和插入槽二内,顶出组件设置在下模座的底部;所述上模座的底部设有斜导柱抽芯,合模时,斜导柱抽芯伸入手柄螺纹型芯组件内。

5.进一步地,所述手柄螺纹型组件包括电机固定座、电机、键套、转动轴、螺纹型芯、线性导轨、滑动块、齿轮固定座和齿轮组件,下模座的插入槽一内设有线性导轨,滑动块和齿轮固定座固定连接后设置在线性导轨上,所述齿轮固定座上安装齿轮组件,所述电机安装在电机固定座,电机的输出轴上安装键套,转动轴嵌入设置在键套内,所述转动轴与齿轮组件连接,螺纹型芯穿过齿轮固定座后与齿轮组件连接,所述滑动块贯穿设置在键套和转动轴的外侧,所述滑动块上设有与斜导柱抽芯匹配的条形槽。

6.进一步地,所述齿轮组件包括主动齿轮、从动齿轮一和从动齿轮二,所述主动齿轮与转动轴连接,从动齿轮一和从动齿轮二分别与螺纹型芯连接。电机旋转,控制主动齿轮旋转,主动齿轮带动从动齿轮一和从动齿轮二旋转,从而带动两个螺纹型芯同时旋转,进而实现两个注塑件的螺纹内孔的加工。

7.进一步地,所述套管型芯组件包括固定座、气缸、芯轴、芯轴固定座、推动块,所述固定座嵌入设置在插入槽二内,所述推动块和芯轴固定座均滑动设置在固定座内,气缸安装在固定座的外侧,所述气缸的伸缩杆与推动块连接。上模座和下模座合模后,气缸控制推动块在固定座内平稳移动,推动块推动芯轴固定座移动,使得芯轴朝向螺纹型芯的方向移动,直至芯轴与螺纹型芯插接在一起。

8.进一步地,所述固定座的两侧内凹形成滑槽,所述推动块的底部两侧嵌入设置在滑槽内。所述固定座内设有滑槽,可以保证推动块在滑槽内被平稳推动。

9.进一步地,所述注料组件包括定位环、浇口套、分流道和喷嘴,所述浇口套设置在上模座内,浇口套的顶端通过定位环定位,分流道与浇口套的底端连接,所述喷嘴与分流道连通。定位环将浇口套固定在上模座上,注塑用料从浇口套注入后,通过分流道和喷嘴流向模腔内部。

10.进一步地,所述顶针组件包括顶针板,所述顶针板上设有若干顶针,顶针深入模腔内。注塑模具装载到注塑模具上后,顶出气缸的伸缩杆深入下模座内与顶针板连接。

11.进一步地,所述顶针板与下模座之间设有导向柱,所述导向柱上设有缓冲弹簧。缓冲弹簧的设计,可以减轻顶针板上顶针的缓慢上升或者

12.进一步地,所述模腔包括2组,每一组模腔包括手柄注塑腔和套管注塑腔,两者一体成型,所述手柄注塑腔和套管注塑腔内均设有顶针透过孔。模腔的设计,一次注塑同时实现两个注塑件的加工,提高了模具的利用率和注塑件的加工效率。

13.上述技术方案可以看出,本实用新型的有益效果为:

14.本实用新型所述的一种半月板缝合钉手柄套管成型模具,上模座和下模座合模后,在手柄套管注塑成型过程中,利用手柄螺纹型芯组件和套管型芯组件,能够一次实现两个手柄套管的注塑成型并能实现手柄内的螺纹和套管内孔的成型,不需要注塑成型后再次对注塑件进行二次加工,操作简单,加工效率高。

附图说明

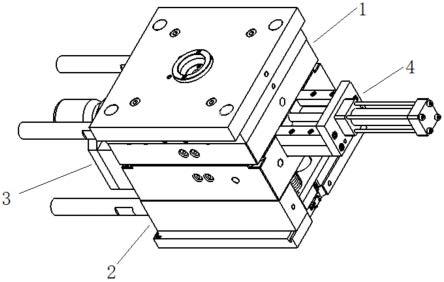

15.图1为本实用新型的立体结构示意图;

16.图2为本实用新型的正视图;

17.图3为本实用新型的截面图;

18.图4为本实用新型的下模座、手柄螺纹型芯组件和套管型芯组件的结构示意图;

19.图5为本实用新型的下模座和手柄螺纹型芯组件的结构示意图;

20.图6为本实用新型的下模座和套管型芯组件的结构示意图;

21.图7为本实用新型的模腔的结构示意图;

22.图8为本实用新型的注料组件的结构示意图;

23.图9为手柄螺纹型组件中螺纹型芯的结构示意图;

24.图10为手柄套管的结构示意图。

具体实施方式

25.下面结合附图和具体实施例,进一步阐明本实用新型。

26.如图1-3所示的一种半月板缝合钉手柄套管成型模具,包括上模座1、下模座2、手柄螺纹型芯组件3、套管型芯组件4和顶出组件5,所述上模座1和下模座2之间构成注塑件的模腔,所述上模座1上设有用以向模腔内注料的注料组件7,所述下模座2的两侧设有插入槽一21和插入槽二22,所述手柄螺纹型芯组件3和套管型芯组件4分别嵌入设置在插入槽一21和插入槽二22内,顶出组件5设置在下模座2的底部;所述上模座1的底部设有斜导柱抽芯6,合模时,斜导柱抽芯6伸入手柄螺纹型芯组件3内。

27.如图4、5和9所示,所述手柄螺纹型组件3包括电机固定座31、电机32、键套33、转动轴34、螺纹型芯35、线性导轨36、滑动块37、齿轮固定座38和齿轮组件39,下模座2的插入槽一21内设有线性导轨36,滑动块37和齿轮固定座38固定连接后设置在线性导轨36上,所述齿轮固定座38上安装齿轮组件39,所述电机32安装在电机固定座31上,电机32的输出轴上安装键套33,转动轴34嵌入设置在键套33内,所述转动轴34与齿轮组件39连接,螺纹型芯35穿过齿轮固定座38后与齿轮组件39连接,所述滑动块37贯穿设置在键套33和转动轴34的外侧,所述滑动块37上设有与斜导柱抽芯6匹配的条形槽371。

28.本实施例中所述齿轮组件39包括主动齿轮391、从动齿轮一392和从动齿轮二393,所述主动齿轮391与转动轴34连接,从动齿轮一392和从动齿轮二393分别与螺纹型芯35连接。

29.如图6所示,所述套管型芯组件4包括固定座41、气缸42、芯轴43、芯轴固定座44、推动块45,所述固定座41嵌入设置在插入槽二22内,所述推动块45和芯轴固定座44均滑动设置在固定座41内,气缸42安装在固定座41的外侧,所述气缸42的伸缩杆与推动块45连接。

30.本实施例中所述固定座41的两侧内凹形成滑槽411,所述推动块45的底部两侧嵌入设置在滑槽411内。

31.如图8所示,所述注料组件7包括定位环71、浇口套72、分流道73和喷嘴74,所述浇口套72设置在上模座1内,浇口套72的顶端通过定位环71定位,分流道73与浇口套72的底端连接,所述喷嘴74与分流道73连通。

32.本实施例中所述下模座2的底部还设有顶针组件8,所述顶针组件8包括顶针板81,所述顶针板81上设有若干顶针82,顶针82深入模腔内。注塑模具装载到注塑模具上后,顶出气缸的伸缩杆深入下模座2内与顶针板81连接。

33.本实施例中所述顶针板81与下模座2之间设有导向柱83,所述导向柱83上设有缓冲弹簧84。

34.如图7所示,所述模腔包括2组,每一组模腔包括手柄注塑腔100和套管注塑腔101,两者一体成型,所述手柄注塑腔100和套管注塑腔101内均设有顶针透过孔。

35.工作时,将模具装载到注塑设备上,上模座1与下模座2合模,斜导柱抽芯6控制螺纹芯轴向靠近模腔的方向推进,气缸42控制芯轴43向模腔的方向推进,直伸入螺纹型芯35的内侧,此时,注塑设备通过注塑口注入注塑料,待物料在模腔内固化后,上模座1和下模座2分离,气缸42控制芯轴43回退;电机32控制螺纹型芯35逆时针旋转,由于注塑品位置不动,螺纹型芯35前端的螺纹将产生一个向后的推力,将螺纹型芯35向键套33内回退复位,进而将螺纹型芯35从注塑品中退出;最后利用顶针82将注塑件从模腔中推出,如图10所示,为加工好的手柄套管的结构示意图。

36.实施例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等价均落于本技术所附权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1