注塑机自动上料装置的制作方法

本公开涉及注塑机辅助上料,具体涉及注塑机自动上料装置。

背景技术:

1、注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备;在石油开采设备制造方面,常常需要注塑机生产相应形状的塑料外壳。

2、但是在注塑机工作之前需要将热塑性塑料放置在熔融装置使其为液态塑胶原料,在此过程中,需要将定量的塑料放置在熔融装置中,因此需要提前人工对热塑性塑料进行称量或机械称量,这就增加了一个步骤,而传统上料机构主要用于将定量的热塑性塑胶传输至熔融机构中,并不附带称量机构。

3、因此,我们提出了注塑机自动上料装置。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供注塑机自动上料装置。

2、第一方面,本申请提供了注塑机自动上料装置,包括:

3、底板,所述底板的顶侧装配有料斗,且料斗的顶侧设置在相应传输带尾端的下方;

4、所述底板顶部的正中心处固定安装有电子称量盘座,所述料斗的底部装配有微型马达,所述微型马达的输出轴为螺轴,所述螺轴的外壁上螺纹套装有旋套,且旋套的外壁上固定安装推板。

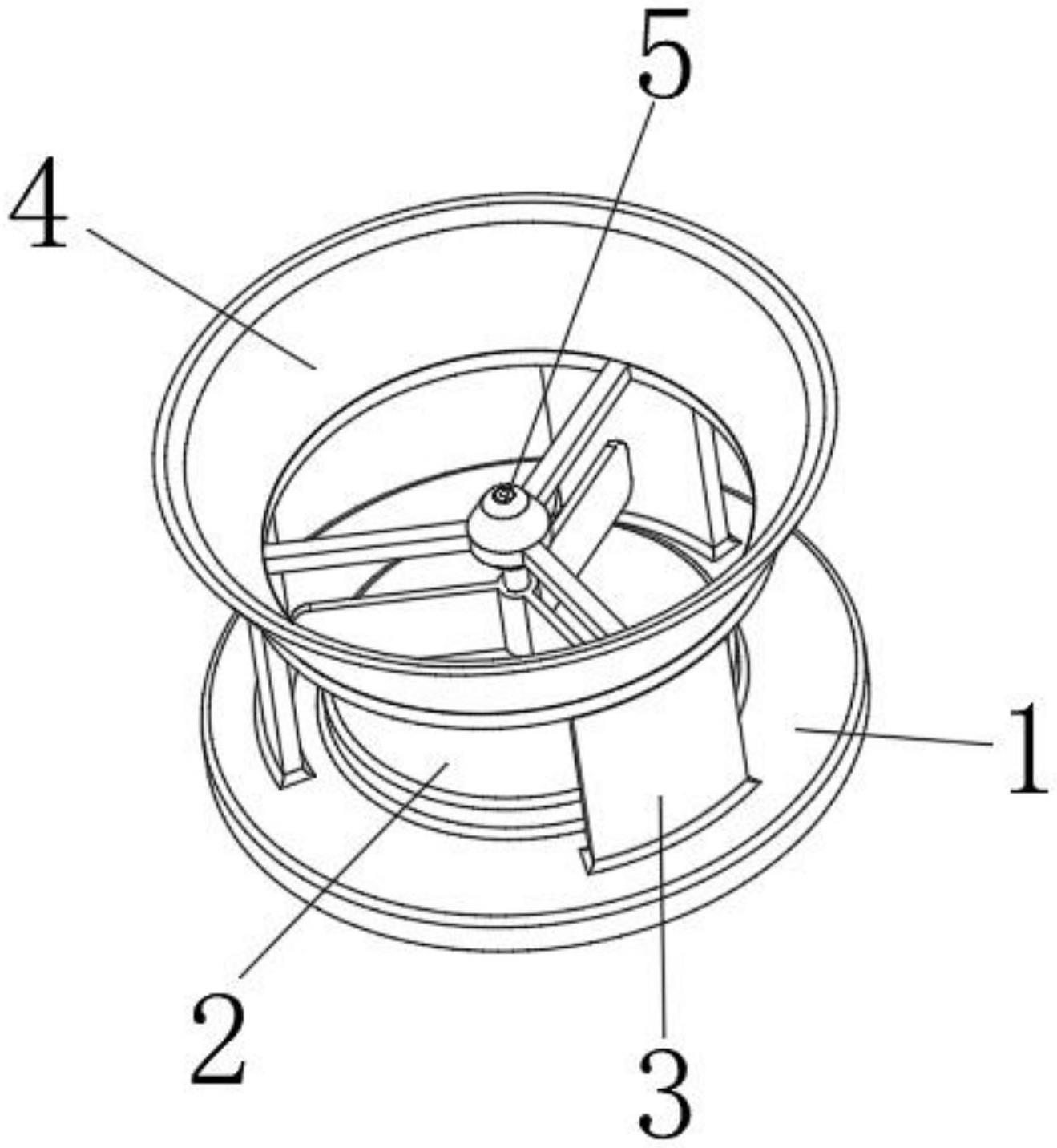

5、根据本申请实施例提供的技术方案,所述底板的顶部固定安装有位于电子称量盘座周侧的三组支架,且三组所述支架的顶部装配在环架的底部。

6、根据本申请实施例提供的技术方案,,所述环架的内壁上通过三组承接杆固定连接有环盘,且环盘的顶部固定安装有微型马达。

7、根据本申请实施例提供的技术方案,所述旋套为螺纹轴筒套,且旋套的外壁上固定安装有三组推板。

8、根据本申请实施例提供的技术方案,所述推板的最低侧设置在电子称量盘座顶侧两公分处,且推板的外边缘与电子称量盘座的外边缘处于同一竖直面上。

9、根据本申请实施例提供的技术方案,所述底板装配在相应熔融机构进料口顶侧的正中心处。

10、根据本申请实施例提供的技术方案,所述支架为弧状板或立柱杆。

11、综上所述,本技术方案具体公开了注塑机自动上料装置,通过底板顶侧电子称量盘座的设置,当料斗顶侧输送带将相应塑胶输送至电子称量盘座顶侧时,能够对其进行重量监测,待到达至一定重量区间后,停止入料,并打开微型马达使其带动螺轴及其底侧的旋套和推板旋动,不断向外拨动塑胶,使塑胶从三组支架之间的缝隙中向外弹出,达到全自动入料的效果,解决了现有入料装置只能够进行单一入料而不能够对塑料进行相应实时称量的问题。

技术特征:

1.注塑机自动上料装置,其特征在于,包括:

2.根据权利要求1所述的注塑机自动上料装置,其特征在于,所述底板(1)的顶部固定安装有位于电子称量盘座(2)周侧的三组支架(3),且三组所述支架(3)的顶部装配在环架(6)的底部。

3.根据权利要求2所述的注塑机自动上料装置,其特征在于,所述环架(6)的内壁上通过三组承接杆(7)固定连接有环盘(8),且环盘(8)的顶部固定安装有微型马达(5)。

4.根据权利要求3所述的注塑机自动上料装置,其特征在于,所述旋套(9)为螺纹轴筒套,且旋套(9)的外壁上固定安装有三组推板(10)。

5.根据权利要求4所述的注塑机自动上料装置,其特征在于,所述推板(10)的最低侧设置在电子称量盘座(2)顶侧两公分处,且推板(10)的外边缘与电子称量盘座(2)的外边缘处于同一竖直面上。

6.根据权利要求5所述的注塑机自动上料装置,其特征在于,所述底板(1)装配在相应熔融机构进料口顶侧的正中心处。

7.根据权利要求2所述的注塑机自动上料装置,其特征在于,所述支架(3)为弧状板或立柱杆。

技术总结

本申请公开了注塑机自动上料装置,包括底板,所述底板顶部的正中心处固定安装有电子称量盘座,所述料斗的底部装配有微型马达,所述微型马达的输出轴为螺轴,所述螺轴的外壁上螺纹套装有旋套,且旋套的外壁上固定安装推板;该装置通过底板顶侧电子称量盘座的设置,当料斗顶侧输送带将相应塑胶输送至电子称量盘座顶侧时,能够实时对其进行重量监测,待到达至一定区间后,停止入料,并打开微型马达使其带动螺轴及其底侧的旋套和推板旋动,不断向外拨动塑胶,使其向外弹出,进而达到全自动入料的效果,解决了现有入料装置只能够进行单一入料而不能够对塑料进行相应实时称量的问题。

技术研发人员:张国庆,马东旭,冯建华

受保护的技术使用者:廊坊润拓电子科技有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!