具有整流件的风力涡轮机叶片的制作方法

本公开涉及一种用于风力涡轮机叶片的预制的整流件、组装具有这种整流件的风力涡轮机叶片的方法、制造这种整流件的方法、以及用于组装风力涡轮机叶片的部件的套组。

背景技术:

1、风力是越来越受欢迎的清洁的可再生能源,其没有空气或水污染。当风吹动时,风力涡轮机叶片顺时针旋动,通过连接到齿轮箱和用于产生电的发电机的主轴捕获能量。现代风力涡轮机的叶片被精心设计以最大化效率。现代风力涡轮机叶片可以在长度上超过80米并在宽度上超过4米。

2、风力涡轮机叶片典型地由纤维增强聚合物材料制成,包括压力侧壳体半部和吸力侧壳体半部,也称为叶片半部。典型的风力涡轮机叶片的横截面轮廓包括用于形成导致两侧之间的压力差的气流的翼型。所产生的提升力生成用于产生电的扭矩。

3、随着风力涡轮机在尺寸上增加,风力涡轮机叶片长度也在尺寸上增加,从而导致对于三叶片风力涡轮机的较快的末梢速度,典型地在75至100米每秒的范围中。对于一些两叶片涡轮机,叶片能够以如130米每秒那么高的末梢速度旋转。这引起叶片的末梢处以及沿着前边缘的外三分之一的非常严重的侵蚀状况,从而在这些区域中由于来自风、雨、冰雹、沙子和/或空气中的颗粒的持续冲击导致叶片损坏。这种侵蚀性过程可能限制叶片的最大旋转速度,因此潜在地降低风力涡轮机的功率输出。这些影响通过风力涡轮机越来越经受严酷的环境状况(诸如远程离岸地点、山区或挑战性的气候)的事实而加剧。

4、虽然风力涡轮机叶片典型地被期望持续达20年,然而由于由前边缘的侵蚀引起的损坏必需进行叶片维修,因此通常不是这种情况。因此,在风力涡轮机的寿命期间,相当多的资源花费在持续的维护操作上来确保最优的涡轮机性能。然而,前边缘的维修不是容易的,因为其典型地在叶片仍然直立在涡轮机上的情况下执行。这还具有显著的成本和安全隐患,特别是如果风力涡轮机离岸定位的话。前边缘侵蚀可能因此导致降低的年能量生产和对于维护和维修的增加的需要。

5、如今,多数风力涡轮机叶片具有在制造期间在前边缘(其是空气动力学上最敏感的区域)、尤其是风力涡轮机叶片的外三分之一处结合的接头。这种接头引入形状不规则性(其降低性能)和材料边界(其降低抗侵蚀性)两者。

6、为了减少由侵蚀引起的损坏,已知的是在风力涡轮机叶片的前边缘处提供前边缘保护,诸如侵蚀屏障。存在由不同材料制成的多个不同类型的屏障。

7、一些现有技术的解决方案试图使用沿着叶片的长度施加的覆盖前边缘的抗侵蚀材料的层(例如涂料或涂层)来保护风力涡轮机叶片的前边缘。这种涂层能够在模具中或模具后施加。虽然抗侵蚀性在层施加到的区域中增加,但是由专业人员喷涂涂层提供的保护将随着时间减弱,并且在不维护的情况下将不会持续达20年的期望的风力涡轮机叶片设计寿命。此外,这种解决方案(其在前边缘上涂覆并且在原地聚合)在厚度上变化。因此,空气动力学轮廓准确性和性能降低。另外,聚合物膜可能难以施加和/或结合到叶片表面并且因此需要专业人员。

8、另外已知的是用压敏粘合剂的层将热塑性膜的保护层作为薄带层施加在风力涡轮机叶片的前边缘上。这种膜提供好的抗侵蚀性但是施加起来困难。此外,热塑性膜和前边缘之间的结合的质量不是最优的。

9、解决这些挑战的另一已知方式是实施典型地具有金属前边缘的前边缘保护帽。然而,这些安装方式中的一些导致叶片末梢的质量上的不期望的增加,因此提高了叶片的其余部分上和涡轮机上的负荷。此外,随着叶片的尺寸增加,保护装置的尺寸也必须增加。这种大型且厚的装置由于风力涡轮机的操作期间的机械冲击和振动趋向于特别易受裂纹的影响。因此,现有的保护解决方案易受缺陷和劣质粘合的影响,潜在地增加大体上的操作和维护成本。

10、此外,这种前边缘保护帽的安装典型地需要由经验丰富的工人人工放置,因为轻微的安装不对准引起降低的年能量生产和较短的寿命跨度。然而,随着风力涡轮机叶片的长度增加,前边缘保护帽的长度也增加,其变得越来越笨重。

技术实现思路

1、在此背景下,可以视为本公开的一个目的是,提供一种组装包括结构叶片本体和整流件的风力涡轮机叶片部分的套组的方法,其具有增加的精度和对人工劳动的减少的需要。

2、本公开的另一目的是提供用于风力涡轮机叶片的整流件,其较易于精确地安装并且对人工劳动具有减少的需要。

3、本发明的另一目的是提供一种用于风力涡轮机叶片的整流件或侵蚀屏障,与现有技术的解决方案相比,其表现出改进的粘合和/或改进的抗侵蚀性。

4、本发明的另一目的是提供一种制造风力涡轮机叶片部分(诸如整流件或侵蚀屏障)的方法,该方法有效且可广泛适用于宽范围的风力涡轮机叶片部分。

5、这些目的中的一个或多个可以通过如下文中描述的本公开的方面来满足。

6、令人惊讶地发现,上文提到的目的中的一个或多个可通过提供一种制造用于风力涡轮机叶片的纤维增强部分的方法来实现,该方法包括以下步骤:提供第一层,该第一层包括热塑性弹性体;将第二层布置在第一层的顶部上,第二层包括纤维材料;将第一层和第二层加热至35-90℃的温度;使加热的第一层和第二层与液体环氧树脂或环氧树脂的液体混合物接触;以及固化环氧树脂或环氧树脂的混合物以将第一层粘附到第二层以获得纤维增强部分。

7、本发明人出乎意料地发现,材料和工艺条件的这种组合产生在第一层与第二层之间的显著改进的粘合,例如,如根据astmd 3330通过180度剥离测试所测量的。此外,发现材料和工艺参数的这种组合还产生包括热塑性弹性体的第一层的令人惊讶的高抗侵蚀性。通过提供具有改进的层间粘合的纤维增强部分,涡轮机的寿命并且因此能量生产将保持稳定达较长时间段。特别地,发现当使用压敏粘合剂将例如由tpu制成的第一层粘附到叶片时,粘合强度仅为根据本发明方法获得的强度的大约10%。不希望受理论束缚,据信本发明的特征的组合导致第一层与(一个或多个)第二层之间的分子间力的增强。

8、与保护前边缘的常规方法(即通过涂层、带层或壳体)相比,本发明进一步提高纤维增强部分(优选地前边缘保护)的寿命。

9、优选地的是,制造用于风力涡轮机叶片的纤维增强部分的方法在具有模制表面的模具中进行。可为挤出层的第一层优选地布置在模制表面上,随后将一个或多个第二层布置在第一层上。

10、除了第二层之外,可以提供一个或多个附加的第二层,优选地提供在第二层的顶部上。第二层的数量可在1-11之间,诸如在3-7之间,最优选地4或5。一个或多个第二层可包括玻璃纤维材料和/或碳纤维材料。附加地或可替代地,一个或多个第二层可包括单向、双轴和/或三轴纤维片材。在优选实施例中,第二层包括4或5层双轴纤维片材。

11、在一些实施例中,(一个或多个)第二层可覆盖第一层的整个内表面。在其它实施例中,(一个或多个)第二层可仅覆盖第一层的内表面的部分。例如,靠近第一层的第一端部和/或第二端部的区域可不由(一个或多个)第二层覆盖。在这种实施例中,第一层的内表面可配置成在这些区域中接触叶片前边缘。

12、在优选实施例中,加热步骤包括将第一层和第二层加热至40-80℃、优选地50-70℃的温度。在一个实施例中,加热步骤包括将第一层和第二层加热至50-60℃的温度。在优选实施例中,加热步骤包括将第一层和第二层加热至40℃的下限与低于60℃的上限之间的温度。在特别优选的实施例中,加热步骤包括将第一层和第二层加热至40-59℃、诸如40-58℃、40-57℃或40-56℃、最优选地40-55℃的温度。令人惊讶地发现,在与更高的温度相比时,这样的温度范围提供最佳的粘合并且大大改进纤维增强部分的寿命。

13、在一些实施例中,固化环氧树脂或环氧树脂的混合物以将第一层粘附到第二层以获得纤维增强部分的步骤在与加热第一层和第二层的前述步骤中所用的相同温度下进行。

14、在优选实施例中,环氧树脂具有150-200的环氧当量。发现这导致特别改进的粘合和抗侵蚀性。在优选实施例中,环氧树脂是可从hexion获得的epikote树脂mgs rimr 135。在另一实施例中,环氧树脂是可从olin获得的airstone 780e/782h/786h。在另一实施例中,环氧树脂是可从gurit获得的prime 27。在优选实施例中,环氧树脂在25℃的温度和1atm的压力下为液体。

15、在优选实施例中,方法进一步包括在固化环氧树脂或环氧树脂的混合物的步骤之前使加热的第一层和第二层与硬化剂接触的步骤,硬化剂优选地为胺类固化剂。发现这导致特别改进的粘合和抗侵蚀性。在优选实施例中,硬化剂是epikure固化剂mgs rimh 137。因此,使加热的第一层和第二层与液体环氧树脂或环氧树脂的液体混合物接触的步骤可优选地进一步包括与环氧树脂一起使用硬化剂或固化剂。

16、在优选实施例中,硬化剂具有400-600mg koh/g的胺值。

17、在优选实施例中,固化的步骤包括在环氧树脂或环氧树脂的混合物与第一层之间形成交联。

18、在优选实施例中,第一层由热塑性弹性体构成。在另一实施例中,第一层由两个或更多个聚合物构成,其中的一个是热塑性弹性体,优选地热塑性tpu。

19、在优选实施例中,热塑性弹性体是热塑性聚氨酯(tpu)。在特别优选实施例中,热塑性弹性体是脂肪族聚醚基tpu。有利地,热塑性弹性体,优选地热塑性聚氨酯,具有60-95的肖氏a硬度。发现这些类型的热塑性弹性体导致第一层与第二层之间意外增加的粘合,以及显著增强的抗侵蚀性。

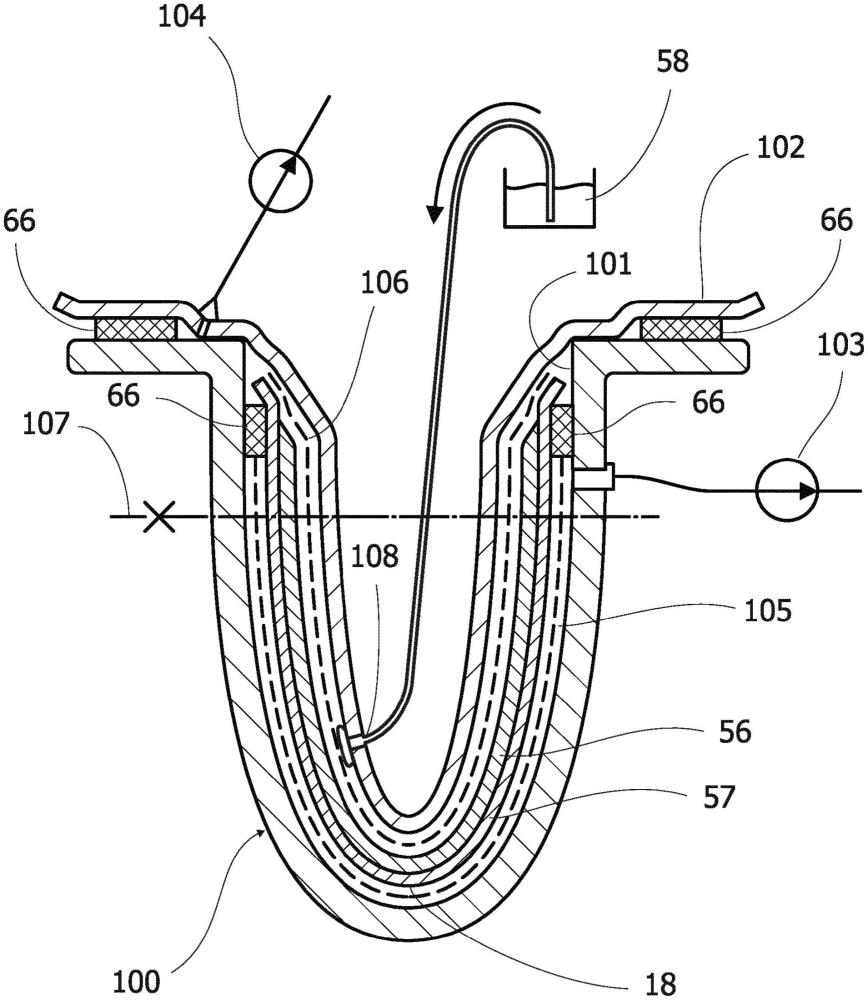

20、在优选实施例中,第一层具有0.3-3mm、优选地0.75-1.5mm的厚度。优选地,将tpu挤出成0.7至0.8mm厚的片材以提供第一层。tpu的挤出片材可放置在u形模具内,其中由于其低弹性模量,故其可适配模制表面。然后,优选地将4或5层双轴纤维片材布置为模具内的第二层。然后有利地将真空袋布置在第一层和第二层上,并且将这些层加热至优选地50-60℃的温度。一旦第一层和第二层具有预定温度,则开始灌注环氧树脂和优选地固化剂。灌注完成后,部分可优选地在75-85℃下进行后固化达4-12小时的时段。

21、在优选实施例中,固化环氧树脂或环氧树脂的混合物的步骤在至少60℃、优选地至少70℃、更优选地至少80℃的温度下进行。

22、在优选实施例中,使加热的第一层和第二层与液体环氧树脂或环氧树脂的液体混合物接触的步骤通过真空辅助树脂转移模制来进行。在优选实施例中,方法包括后固化步骤,该后固化步骤优选地在70-90℃下进行达4-12小时的时段。

23、在优选实施例中,纤维增强部分是用于风力涡轮机叶片的前边缘的整流件或侵蚀屏障。如本文中使用的,整流件可用作侵蚀屏障,这就是为什么这两个术语可在本文中互换使用。

24、在另一方面,本发明涉及一种沿着纵向轴线从根部延伸到末梢的风力涡轮机叶片,该风力涡轮机叶片包括根部区域和具有末梢的翼型区域,该风力涡轮机叶片包括在其前边缘与后边缘之间延伸的弦线,风力涡轮机叶片包括空气动力学外部叶片表面,该空气动力学外部叶片表面包括压力侧和吸力侧,其中风力涡轮机叶片包括通过本发明的方法获得的纤维增强部分。特别优选的是,纤维增强部分是整流件或侵蚀屏障,其有利地沿着叶片的前边缘的至少部分布置。通过使用本发明的方法来制造该部分,可获得具有显著改进的寿命、粘合强度和抗侵蚀性的风力涡轮机叶片。据信这些特性是用于获得纤维增强部分的本发明方法的直接结果。

25、在优选实施例中,纤维增强部分是整流件或侵蚀屏障,其中整流件或侵蚀屏障沿着纵向轴线并且沿着整流件轮廓延伸,整流件轮廓在整流件或侵蚀屏障的第一整流件唇部处和在整流件或侵蚀屏障的第二整流件唇部处终止,整流件或侵蚀屏障包括相对于整流件轮廓定位在外部的外部整流件表面、相对于整流件轮廓定位在内部的内部整流件表面,以及从第一整流件唇部延伸到第二整流件唇部并且沿着纵向轴线延伸的一个或多个纤维增强层,其中一个或多个纤维增强层形成多个层的部分,所述多个层进一步包括形成外部整流件表面的至少部分并且配置成限定风力涡轮机叶片的前边缘的至少部分的外部抗侵蚀弹性体层,其中外部抗侵蚀弹性体层优选地由聚氨酯制成,其中整流件或侵蚀屏障进一步包括将抗侵蚀弹性体层和一个或多个纤维增强层结合在一起的固化的第一树脂。

26、在另一方面,本发明涉及一种制造具有整流件或侵蚀屏障的风力涡轮机叶片的方法,该方法包括以下步骤:根据本发明的方法提供纤维增强部分、分开地提供结构叶片本体,以及通过将纤维增强部分结合到结构叶片本体,使得纤维增强部分限定风力涡轮机叶片的前边缘或风力涡轮机叶片的后边缘的至少部分来制造风力涡轮机叶片。特别优选的是,纤维增强部分是整流件或侵蚀屏障,其有利地沿着叶片的前边缘的至少部分布置。

27、在另一方面,本发明涉及一种制造用于风力涡轮机叶片的纤维增强部分的方法,该方法包括以下步骤:提供第一层,该第一层包括热塑性弹性体;使第一层经受表面处理,诸如电晕处理或施加一种或多种粘合促进剂;将第二层布置在经处理的第一层的顶部上,该第二层包括纤维材料;使第一层和第二层与液体环氧树脂或环氧树脂的液体混合物接触;以及固化环氧树脂或环氧树脂的混合物,以将第一层粘附到第二层以获得纤维增强部分。在优选实施例中,该方面的方法在室温下执行,例如在15-25℃下执行。术语“粘合促进剂”旨在涵盖便于第一层与第二层之间的永久接触的任何化合物或化合物组,诸如基于聚氨酯的粘合促进剂、基于丙烯酸酯的粘合促进剂和/或基于硅烷的粘合促进剂。

28、本公开的另一方面涉及一种组装风力涡轮机叶片的方法,该风力涡轮机叶片沿着纵向轴线从根部延伸到末梢,风力涡轮机叶片包括根部区域和具有末梢的翼型区域,风力涡轮机叶片包括在前边缘和后边缘之间延伸的弦线,风力涡轮机叶片包括空气动力学外部叶片表面,空气动力学外部叶片表面包括压力侧和吸力侧,方法包括以下步骤:

29、-提供预制的结构叶片本体,其包括:

30、o限定压力侧的部分的第一外部本体表面,

31、o限定吸力侧的部分的第二外部本体表面,

32、o邻近于第一外部本体表面定位的第一附接表面,以及

33、o邻近于第二外部本体表面定位的第二附接表面;

34、-分开地提供沿着纵向轴线延伸的预制的整流件,整流件沿着整流件轮廓延伸,整流件轮廓在整流件的第一整流件唇部处和在整流件的第二整流件唇部处终止,整流件包括:o相对于整流件轮廓定位在外部的外部整流件表面,

35、o相对于整流件轮廓定位在内部的内部整流件表面,以及

36、o从第一整流件唇部延伸到第二整流件唇部并且沿着纵向轴线延伸的一个或多个纤维增强层,

37、-其中整流件具有第一整流件状态和第二整流件状态,其中整流件唇部在第二整流件状态中相对于第一整流件状态被迫使朝向彼此;

38、-在整流件在第一整流件状态中时,布置整流件使得内部整流件表面面向叶片本体的附接表面并且分别在叶片本体的第一附接表面和整流件的第一整流件唇部之间以及在叶片本体的第二附接表面和整流件的第二整流件唇部之间呈现间隙;

39、-将压缩力施加到整流件唇部上,例如施加到整流件唇部处的外部整流件表面上,以使整流件的一个或多个纤维增强层从第一整流件状态变形到第二整流件状态,使得第一整流件唇部和第一附接表面被用第一粘合剂带到处于接触并且使得第二整流件唇部和第二附接表面被用第二粘合剂带到处于接触;

40、-在维持压缩力时,固化第一粘合剂和第二粘合剂以使整流件在其第二整流件状态中固接到叶片本体,使得外部整流件表面限定与第一外部本体表面和第二外部本体表面齐平布置的外部叶片表面的部分,并且使得外部整流件表面限定风力涡轮机叶片的前边缘或风力涡轮机叶片的后边缘;以及

41、-可选地解除外部整流件表面上的压缩力。

42、通过在整流件在第一整流件状态中时将整流件布置在叶片本体上,其能够避免当整流件唇部邻近于附接表面放置时粘合剂被刮擦下来,因为整流件唇部之间的距离大于叶片本体的附接表面之间的距离。因此,可以实现改进的粘合。

43、此外,这种方法允许当整流件在第一整流件状态中时整流件相对于叶片本体的调整,因为整流件唇部仅当整流件在第二整流件状态中时被带到与粘合剂处于接触。

44、在本公开中,术语“整流件”可以理解为添加到暴露于气流的风力涡轮机叶片的结构叶片本体的并且带着更改风力涡轮机叶片周围的气流的目的的外部结构。

45、整流件可以形成空气动力学整流件、呈屏障形式的预制造的装置、保护件和/或帽的部分。

46、优选地,整流件是用于限定风力涡轮机叶片的前边缘的前边缘保护整流件。

47、在本公开中,术语“结构叶片本体”可以理解为风力涡轮机叶片的主负荷承载结构,其还包括外空气动力学叶片表面的大部分并且与整流件一起限定风力涡轮机叶片。

48、整流件轮廓可以限定整流件沿着纵向轴线的每个横截面的中心线,例如内部整流件表面和外部整流件表面可以布置成距整流件轮廓等距。

49、结构叶片本体可以包括在与第一外部本体表面和第二外部本体表面相对的附接表面之间延伸的第三外部本体表面。整流件可以以一间距布置在内部整流件表面和结构叶片本体的第三外部本体表面的至少部分或大部分或全部之间。

50、附加地或可替代地,外部整流件表面是单曲或双曲板形的。

51、附加地或可替代地,布置整流件的步骤可以包括布置叶片本体和整流件两者,使得弦竖直布置并且随后减小叶片本体和整流件之间的距离直到叶片本体的附接表面被覆盖和/或面向内部整流件表面。

52、在本公开的上下文中,如果从外部整流件表面到外部本体表面中的任何一个的阶梯式下降(step-down)不超过0.5mm并且如果从外部整流件表面到外部本体表面中的任何一个的阶梯式上升(step-up)不超过0.2mm,则外部整流件表面和外部本体表面基本上齐平布置。从外部整流件表面到外部本体表面中的任何一个的阶梯式上升或阶梯式下降对风力涡轮机叶片的年能量生产具有直接和主要的影响并且因此被认为非常关键。

53、附加地或可替代地,整流件可以进一步具有松弛整流件状态,在松弛整流件状态中整流件是松弛的并且其中整流件唇部在第一整流件状态和第二整流件状态中相对于松弛整流件状态远离彼此扩张。

54、通过确保整流件在第一整流件状态和第二整流件状态两者中受应力,由整流件能够实现弹回力以确保一旦扩张力被释放整流件就朝向粘合剂偏移。有利地,实现好的粘合剂接触。

55、可替代地,整流件可以在第二整流件状态中是松弛的。

56、附加地或可替代地,方法可以进一步包括以下步骤:

57、-提供夹具,其沿着纵向轴线并沿着夹具轮廓延伸,夹具轮廓在夹具的第一夹具唇部处以及在夹具的第二夹具唇部处终止并且在形状上对应于整流件轮廓,夹具进一步包括相对于夹具轮廓定位在内部并且匹配整流件的外部整流件表面的内部夹具表面,其中夹具具有第一夹具状态和第二夹具状态,其中在第一夹具状态中的夹具轮廓匹配在第一整流件状态中的整流件轮廓并且在第二夹具状态中的夹具轮廓匹配在第二整流件状态中的整流件轮廓;以及-在布置整流件的步骤之前,执行以下子步骤:

58、·在夹具唇部上施加扩张力以使夹具的夹具唇部扩张;

59、·将优选地在松弛整流件状态中的整流件定位在夹具中,使得外部整流件表面接触内部夹具表面;以及

60、·释放扩张力,直到夹具和整流件分别变形到第一夹具状态和第一整流件状态;

61、其中压缩力在整流件唇部处施加到外部整流件表面上,使得夹具和整流件分别变形到第二夹具状态和第二整流件状态。

62、操控夹具而不是整流件可以降低对整流件的损坏的风险并且可以确保整流件(其在附接到叶片本体之前可能是尺度上相对不稳定的部分)保持在稳定状态中。

63、有利地,通过将整流件轮廓布置成在第一整流件状态中相对于松弛夹具状态压缩并且夹具轮廓在第二夹具状态中相对于松弛夹具状态扩张,在第一状态中和第二状态两者中均实现在内部夹具表面和内部整流件表面之间的好的接触,因为整流件将试图恢复到其松弛整流件状态同时夹具将试图沿着相反的方向恢复到其松弛夹具状态。这允许夹具在两个状态中保持(例如摩擦地)整流件。

64、优选地,整流件可以由弹性材料、优选地纤维增强材料、优选地比叶片本体的材料较不坚硬的材料制成。

65、附加地或可替代地,夹具可以具有松弛夹具状态,并且其中夹具唇部可以在第一夹具状态和第二夹具状态中相对于松弛夹具状态扩张,其中施加压缩力的步骤可以至少部分地、优选地全部由在释放夹具唇部上的扩张力时夹具的弹回力实现。

66、附加地或可替代地,方法可以进一步包括以下步骤:

67、-提供一个或多个夹持工具组,其中每个夹持工具组包括:

68、·第一夹持工具,其具有第一夹持头并且邻近于附接表面中的一个固定到叶片本体,以及·优选地第二夹持工具,其具有第二夹持头并且邻近于附接表面中的另一个固定到叶片本体,

69、其中施加压缩力的步骤至少部分地、优选地全部通过致动每个夹持工具组的夹持工具以促使夹持头经由外部夹具表面将压缩力施加到整流件上来实现。

70、附加地或可替代地,夹持工具可以是气压致动的、液压致动的、操作杆致动的、电致动的和/或弹簧致动的。

71、附加地或可替代地,压缩力可以通过夹具的弹回和一个或多个夹持工具组两者施加。

72、附加地或可替代地,方法可以进一步包括以下步骤:

73、-在每个夹持头和相应整流件唇部之间布置力分布元件,负荷分布元件沿着纵向轴线延伸并且配置成分布由相应夹持头在外部夹具表面上施加的夹持力。

74、附加地或可替代地,多个夹持工具组可以沿着纵向轴线分布,优选地间隔开1-3米,更优选地间隔开2米。

75、还可能的是使用其他手段以用于向整流件施加力,诸如使用压力软管或其他分布的压力手段。

76、附加地或可替代地,方法可以进一步包括以下步骤:

77、-提供一个或多个对准工具组,其中每个对准工具组包括:

78、·第一工具对,其包括固定到整流件唇部或夹具唇部中的一个的第一夹具工具部分和邻近于对应的附接表面固定到叶片本体或固接件唇部的第一叶片工具部分,以及

79、·优选地第二工具对,其包括分别固定到另一个整流件唇部或夹具唇部的第二夹具工具部分和邻近于对应的另一附接表面固定到叶片本体或另一固接件唇部的第二叶片工具部分,其中每个工具对的工具部分中的一个包括销并且每个工具对的工具部分中的另一个包括引导件,引导件配置成保持相应销同时允许销沿着预定的引导路线从销进入位置移动到销终止位置,并且其中布置整流件的步骤包括将每个销在相应引导件中插入到销进入位置以将整流件带到第一整流件状态,每个销保持在相应引导件中,并且其中施加压缩力的步骤引起每个销从相应引导件的销进入位置移动到销终止位置。

80、附加地或可替代地,可以通过将每个对准工具组的夹具工具部分拉动开来施加扩张力。

81、附加地或可替代地,包括引导件的工具部分可以进一步包括具有打开位置和关闭位置的保持锁,其中保持锁当在打开位置中时允许销接收在引导件中,并且当在关闭位置中时防止销从引导件移除。保持锁可以枢转地附接到相关工具部分并且可以配置成在打开位置和关闭位置之间枢转。

82、附加地或可替代地,其中每个工具对的引导件可以包括在销进入位置和第一销位置之间的倾斜区段,其中在相应引导件中插入每个销的步骤可以包括将每个销沿着相应引导件的倾斜区段从销进入位置滑动到第一销位置以逐渐增加夹具唇部上的扩张力。

83、附加地或可替代地,方法可以进一步包括以下步骤:

84、-提供固接件,其包括在固接件的第一固接件唇部处和在固接件的第二固接件唇部处终止的固接件轮廓;以及

85、-将固接件固定在叶片本体的外部叶片表面上,使得第一固接件唇部和第二固接件唇部分别邻近于第一附接表面和第二附接表面定位;

86、其中一个或多个对准工具组的叶片工具部分固接到固接件,由此将叶片工具部分固定到叶片本体,和/或其中第一夹持工具和/或第二夹持工具固接到固接件,由此将(一个或多个)夹持工具固定到叶片本体。

87、本公开的另一方面涉及用于附接到结构叶片本体以形成风力涡轮机叶片的预制的整流件,风力涡轮机叶片沿着纵向轴线从根部延伸到末梢,风力涡轮机叶片包括根部区域和具有末梢的翼型区域,风力涡轮机叶片包括在其前边缘和后边缘之间延伸的弦线,风力涡轮机叶片包括空气动力学外部叶片表面,空气动力学外部叶片表面包括压力侧和吸力侧,整流件沿着纵向轴线并且沿着整流件轮廓延伸,整流件轮廓在整流件的第一整流件唇部处和在整流件的第二整流件唇部处终止,整流件包括:

88、-相对于整流件轮廓定位在外部的外部整流件表面,

89、-相对于整流件轮廓定位在内部的内部整流件表面,以及

90、-从第一整流件唇部延伸到第二整流件唇部并且沿着纵向轴线延伸的一个或多个纤维增强层。

91、可替代地,整流件可以是前边缘保护装置。

92、本文公开的整流件不是必需配置成沿着风力涡轮机叶片的整个长度延伸,而是可以仅配置成沿着它的部分、诸如仅末梢区域和/或诸如风力涡轮机叶片的总长度的三分之一或三分之二延伸。整流件轮廓典型地朝向风力涡轮机叶片的末梢端部变窄。

93、附加地或可替代地,第一整流件唇部和第二整流件唇部可以倒角。在一些实施例中,第一整流件唇部和第二整流件唇部被修整。

94、附加地或可替代地,整流件轮廓可以是u形的。整流件轮廓的顶端配置成与风力涡轮机叶片的前边缘或后边缘一致并且整流件的侧部从此顶端延伸到整流件唇部。

95、附加地或可替代地,整流件可以具有第一整流件状态并且具有第二整流件状态,在第一整流件状态中整流件适配成在被固接之前安装到叶片本体,在第二整流件状态中整流件适配成固接到叶片本体,整流件的整流件唇部第二整流件状态中相对于第一整流件状态朝向彼此,其中整流件的一个或多个纤维增强层配置成变形使得在压缩力在整流件唇部处施加到外部整流件表面上时整流件被从第一整流件状态带到第二整流件状态,其中第一整流件唇部距离和第二整流件唇部距离之间的差等于或大于5mm、10mm、15mm、20mm或优选地25mm,第一整流件唇部距离对应于当整流件在第一整流件状态中时整流件唇部之间的距离,并且第二整流件唇部距离对应于当整流件在第二整流件状态中时整流件唇部之间的距离,第一整流件唇部距离大于第二整流件唇部距离。

96、这提供的优点是,当将整流件安装在叶片本体上时,整流件唇部上或附接表面上呈现的任何未固化的粘合剂在安装过程期间不被刮擦下来。另外的优点是,对应的整流件唇部和附接表面沿着垂直于粘合剂平面的方向接触未固化的粘合剂,这可以确保粘附表面的改进的润湿。

97、附加地或可替代地,整流件可以具有在风力涡轮机叶片长度的1%-50%、5%-45%、10%-40%、20%-35%之间的长度。

98、附加地或可替代地,整流件可以具有在1mm-5mm之间或优选地在2mm-4mm之间的厚度。

99、附加地或可替代地,整流件轮廓的周边可以是大约500mm并且两个整流件唇部距整流件的前边缘或后边缘的周缘距离是大约250mm。

100、所有这些尺度要适配于具体风力涡轮机叶片面对的具体状况。

101、附加地或可替代地,整流件可以进一步具有松弛整流件状态,在松弛整流件状态中整流件轮廓表现为卸载形状,并且其中整流件唇部可以在第一整流件状态中相对于松弛整流件状态朝向彼此。

102、附加地或可替代地,一个或多个纤维增强层可以形成多个层的部分,多个层进一步包括形成外部整流件表面的至少部分并且配置成限定风力涡轮机叶片的前边缘的外部抗侵蚀层,其中外部抗侵蚀层优选地由弹性体(诸如聚氨酯)制成。

103、在一些实施例中,纤维增强层可以覆盖抗侵蚀弹性体层的整个内表面。在其他实施例中,纤维增强层可以仅覆盖抗侵蚀片材的内表面的部分。例如,靠近整流件的第一和/或第二的区域可以不由纤维增强层覆盖。在这种实施例中,抗侵蚀弹性体层的内表面可以配置成在这些区域中接触前边缘。

104、附加地或可替代地,整流件可以进一步包括将抗侵蚀弹性体层和一个或多个纤维增强层结合在一起的固化的第一树脂。

105、本发明人发现,在整流件粘附到风力涡轮机叶片的结构叶片本体之前将抗侵蚀弹性体层和一个或多个纤维增强层用单个固化的树脂结合在一起,导致整流件具有杰出的抗侵蚀性。这归因于当树脂交联并且固化时实现的树脂和整流件材料之间的增加的界面强度,从而形成共价结合。整流件相比于传统的侵蚀屏障(例如通过涂层、带层或壳体)还将具有增加的寿命。

106、通过在其附接到结构叶片本体之前在分开的模具中制作整流件,能够控制整流件的外表面和内表面的期望厚度和形状,同时确保抗侵蚀弹性体层与下置的纤维增强材料处于密切接触。此外,使用单个树脂结合还确保不存在将弱化整流件到叶片的结合的缺失粘合剂的区域的腔体。因此,当整流件随后结合到风力涡轮机叶片的结构叶片本体时,整流件将不仅提供长期的对侵蚀的抗性,而且还提供不降低风力涡轮机叶片的性能的精确的空气动力学轮廓。

107、另外,整流件允许整流件和结构叶片本体之间的强的粘附,因为相比能够由抗侵蚀弹性体层到现有技术风力涡轮机叶片的前边缘的直接结合实现的结合,整流件的纤维增强层和结构叶片本体的纤维增强材料将具有更强的结合。

108、附加地或可替代地,抗侵蚀弹性体层可以是抗侵蚀弹性体片材。

109、附加地或可替代地,固化的第一树脂可以是环氧树脂、乙烯基酯树脂或聚酯树脂,优选地环氧基酯树脂。

110、附加地或可替代地,抗侵蚀弹性体片材可以优选地与第一树脂化学兼容。

111、附加地或可替代地,外部抗侵蚀弹性体层可以具有基本上恒定的厚度。

112、附加地或可替代地,外部抗侵蚀弹性体层可以具有在300微米和2mm之间、诸如在750微米或1.5mm之间的厚度。

113、附加地或可替代地,外部抗侵蚀弹性体层可以包括热塑性弹性体,优选地热塑性聚氨酯。

114、附加地或可替代地,聚氨酯可以是脂肪族聚氨酯并且可以使用长和短的链式聚醚、聚酯或己内酯二醇生产。聚醚类具有较好的水解稳定性和低温柔性,聚酯类具有较好的机械特性,并且己内酯提供聚醚和聚酯类的特性之间的好的折中。热塑性聚氨酯是优选的因为它具有低弹性模量并且易于适配到模制表面。然而,用于抗侵蚀弹性体层的其他材料也可能是合适的。包括这种材料的抗侵蚀弹性体层可能必须被加热或通过其他手段被影响以使它们完全适配到模制表面。

115、附加地或可替代地,一个或多个纤维增强层中的层的数量在1-11之间,诸如在3-7之间,诸如5或6。

116、附加地或可替代地,一个或多个纤维增强层可以包括玻璃纤维增强材料和/或碳纤维增强材料。

117、附加地或可替代地,一个或多个纤维增强层可以包括单向、双轴和/或三轴纤维片材。

118、本公开的另一方面涉及一种制造用于风力涡轮机叶片的整流件的方法,该整流件是根据本发明的,方法包括以下步骤:

119、-提供抗侵蚀弹性体层;

120、-提供包括模制表面的整流件模具;

121、-将抗侵蚀弹性体层布置在模制表面上;

122、-将一个或多个纤维增强层布置在抗侵蚀弹性体层的顶部上;

123、-在整流件模具中提供第一树脂,以便将一个或多个纤维增强层润湿透并且以便接触抗侵蚀弹性体层;以及

124、-固化第一树脂以便经由第一树脂将抗侵蚀弹性体层和一个或多个纤维增强层形成和结合为单体式整流件。

125、本发明人已经发现,在整流件粘附到结构叶片本体之前,润湿透一个或多个纤维增强层并且同时使抗侵蚀弹性体层与第一树脂接触并且然后固化树脂以提供单体式整流件,导致整流件具有杰出的抗侵蚀性。这归因于当树脂交联和固化时实现的树脂和整流件材料之间的增加的界面强度。整流件相比于传统的侵蚀屏障(例如通过涂层、带层或壳体)还将具有增加的寿命。

126、通过在整流件附接到结构叶片本体之前在分开模具中制作整流件,能够控制整流件的外表面和内表面的期望厚度和形状,同时确保抗侵蚀片材与下置的纤维增强材料处于密切接触。此外,使用单个树脂结合还确保不存在将弱化整流件到叶片的结合的缺失粘合剂的区域的腔体。因此,当整流件随后结合到风力涡轮机叶片的结构叶片本体时,整流件将不仅提供长期的对侵蚀的抗性,而且还提供不降低风力涡轮机叶片的性能的精确的空气动力学轮廓。

127、另外,整流件允许整流件和结构叶片本体之间的强的粘附,因为相比能够由抗侵蚀弹性体层到现有技术风力涡轮机叶片的前边缘的直接结合实现的结合,整流件的纤维增强层和结构叶片本体的纤维增强材料将具有更强的结合。

128、本发明人进一步发现,在提供第一树脂的过程之前和之后的温度对界面强度具有强的影响。发现,提供树脂之前的整流件的材料的加热在整流件材料之间产生非常高的粘合。此外,后固化过程在高温下达短的时间周期或长的室温后固化对中间相强度和侵蚀性能具有强的影响。

129、附加地或可替代地,第一树脂可以通过注射提供,例如经由真空注入树脂转移过程,或通过提供一个或多个纤维增强层作为预浸料并且引起预浸料片材中的树脂回流并接触抗侵蚀弹性体层。

130、附加地或可替代地,固化的步骤可以包括在第一树脂和抗侵蚀弹性体层之间形成交联。

131、附加地或可替代地,方法进一步可以包括使抗侵蚀弹性体层符合模制表面的步骤。

132、附加地,使抗侵蚀弹性体层符合模制表面的步骤可以通过以下中的至少一个执行:

133、-加热抗侵蚀弹性体层;和/或

134、-在覆盖物的顶部上施加力,其中力可以通过在覆盖物的顶部上布置重物来施加,重物可以优选地包括封闭在弹性材料中的流体,然而还可以使用其他手段;和/或-在模制表面和抗侵蚀弹性体层之间施加增粘剂。

135、附加地或可替代地,方法可以进一步包括在一个或多个纤维增强层的顶部上布置覆盖物的步骤。

136、在提供树脂和随后固化其的期间覆盖物保护一个或多个纤维增强层。

137、附加地或可替代地,方法可以进一步包括在模制表面和覆盖物之间施加一个或多个真空的步骤。

138、有利地,覆盖物被朝向模制表面拉动,挤压其之间的抗侵蚀弹性体层和一个或多个纤维增强层以降低或甚至防止在树脂的固化期间的气泡的形成。

139、附加地或可替代地,方法可以进一步包括在抗侵蚀弹性体层的下表面和模制表面之间的第一界面处施加第一真空的步骤。

140、以此方式,第一真空将朝向模制表面拉动抗侵蚀弹性体层,以在纤维增强层施加在顶部上时确保抗侵蚀弹性体层符合模制表面。

141、附加地或可替代地,一个或多个真空可以包括施加在一个或多个纤维增强层的上表面和布置在一个或多个纤维增强层的顶部上的覆盖物的下表面之间的第二界面处的第二真空。

142、以此方式,第二真空将被用来提供树脂,因此降低树脂进入整流件材料和模制表面之间的风险。当与使抗侵蚀弹性体层符合模制表面的第一真空一起使用时,这是尤其有利的。

143、附加地或可替代地,第一真空可以在将一个或多个纤维增强层布置在抗侵蚀弹性体层的顶部上之前施加。

144、附加地或可替代地,第一真空可以在将一个或多个纤维增强层布置在抗侵蚀弹性体层的顶部上之后施加,并且优选地与施加第二真空同时或在施加第二真空之前施加。

145、以此方式,第一真空还被用来提供树脂。然而,用此方法存在使树脂在整流件材料和模制表面之间的风险。这可以通过精心地选择非变形密封形状和材料以用于整流件的边缘(其当在真空下时支撑它)使得叶片轮廓不被变形显著地改变来减轻。

146、附加地或可替代地,方法可以包括在提供第一树脂的步骤之前和期间将抗侵蚀弹性体层的温度调整到至少40℃、优选地到40-60℃之间、最优选地到50℃的步骤。

147、以此方式,实现杰出的界面强度,从而导致改进的抗侵蚀性。这是因为整流件材料暴露于在高能量状态中的未固化的树脂。相比如果整流件材料在具有低表面能量的固化状态中(导致较弱的分子键),这导致更强的分子键。结果是以此方式制造的整流件具有减少的分层。

148、在实践中,抗侵蚀弹性体层的温度能够通过红外检测器(例如红外相机)和/或通过嵌入整流件材料中的温度传感器和/或通过插入在覆盖物和模制表面之间温度计来测量。

149、附加地或可替代地,调整抗侵蚀弹性体层的温度的步骤可以通过将覆盖物之下的温度增加到至少40℃、优选地到40-60℃之间、最优选地到50℃和/或通过加热模具来执行。温度可以电学地(例如通过流动通过电阻器的电流)或化学地(例如通过放热反应,诸如树脂的固化)调整。

150、附加地或可替代地,其中固化第一树脂的步骤可以包括在至少60℃、优选地至少70℃、更优选地在80℃的温度下固化第一树脂。

151、附加地或可替代地,固化第一树脂的步骤可以包括在60-130℃之间、诸如70-100℃之间、诸如80-90℃之间的温度下固化第一树脂。

152、附加地或可替代地,固化第一树脂的步骤可以包括固化第一树脂达至少6小时,诸如8小时,诸如12小时。例如,在80℃下固化达8小时将确保树脂完全反应并且对于进一步操控是安全的。

153、附加地或可替代地,提供抗侵蚀弹性体层的步骤可以通过拉挤抗侵蚀弹性体层执行。

154、附加地或可替代地,一个或多个纤维增强层可以是预浸渍的。

155、本公开的另一方面涉及一种通过本发明的方法能够获得的整流件。

156、本公开的另一方面涉及一种包括根据本发明的整流件的风力涡轮机叶片。

157、本公开的另一方面涉及一种制造具有整流件的风力涡轮机叶片的方法,方法包括以下步骤:

158、-根据本公开的方法提供整流件;

159、-分开地提供结构叶片本体;以及

160、-通过将整流件结合到结构叶片本体使得整流件限定风力涡轮机叶片的前边缘或风力涡轮机叶片的后边缘来制造风力涡轮机叶片。

161、附加地,整流件到风力涡轮机叶片的结构叶片本体的结合可以包括使用粘合剂,诸如融化粘合剂或结构粘合剂等。

162、本公开的另一方面涉及用于组装成风力涡轮机叶片的部件的套组,风力涡轮机叶片沿着纵向轴线从根部延伸到末梢,风力涡轮机叶片包括根部区域和具有末梢的翼型区域,风力涡轮机叶片包括在前边缘和后边缘之间延伸的弦线,风力涡轮机叶片包括空气动力学外部叶片表面,空气动力学外部叶片表面包括压力侧和吸力侧,部件的套组包括:

163、-预制的结构叶片本体,其包括:

164、·限定压力侧的部分的第一外部本体表面,

165、·限定吸力侧的部分的第二外部本体表面,

166、·邻近于第一外部本体表面定位的第一附接表面,以及

167、·邻近于第二外部本体表面定位的第二附接表面;

168、-优选地根据本发明或优选地根据本发明的方法制造的预制的整流件,整流件配置成固接到叶片本体,使得外部整流件表面限定连接第一外部本体表面和第二外部本体表面的外部叶片表面的部分,并且使得外部整流件表面限定风力涡轮机叶片的前边缘或风力涡轮机叶片的后边缘;以及

169、-夹具,其沿着纵向轴线并且沿着夹具轮廓延伸,夹具轮廓在夹具的第一夹具唇部处和在夹具的第二夹具唇部处终止,夹具包括:

170、·内部夹具表面,其相对于夹具轮廓定位在内部并且配置成匹配和接收整流件的外部整流件表面,

171、其中夹具具有第一夹具状态和第二夹具状态,其中在第一夹具状态中的夹具轮廓匹配在第一整流件状态中的整流件轮廓并且在第二夹具状态中的夹具轮廓匹配在第二整流件状态中的整流件轮廓。

172、附加地或可替代地,部件的套组可以进一步包括一个或多个夹持工具组,一个或多个夹持工具组各自包括:

173、-第一夹持工具,其具有第一夹持头并且配置成邻近于附接表面中的一个固定到叶片本体;以及

174、-优选地第二夹持工具,其具有第二夹持头并且邻近于附接表面中的另一个固定到叶片本体;

175、其中每个夹持工具组配置成致动每个夹持工具组的夹持工具以促使夹持头将压缩力施加到外部整流件表面上。

176、附加地或可替代地,部件的套组可以进一步包括一个或多个对准工具组,一个或多个对准工具组各自包括:

177、-第一工具对,其包括分别固定到整流件唇部中的一个的和邻近于对应的附接表面固定到叶片本体的第一夹具工具部分和第一叶片工具部分,以及

178、-优选地第二工具对,其包括分别固定到整流件唇部中的另一个和邻近于对应的另一附接表面固定到叶片本体的第二夹具工具部分和第二叶片工具部分,

179、其中每个工具对的工具部分中的一个包括销并且每个工具对的工具部分中的另一个包括引导件,引导件配置成保持相应销同时允许销沿着预定的引导路线从销进入位置移动到销终止位置;

180、其中每个工具对配置成使得当销定位在相应引导件的在销进入位置中时,整流件在第一整流件状态中,并且使得当销已经沿着预定的引导路线从销进入位置移动到销终止位置时,整流件在第二整流件状态中。

181、本公开的另一方面涉及根据本发明的整流件作为用于风力涡轮机叶片的前边缘的侵蚀屏障的用途。

182、如本文中使用的,术语“环氧当量”是指每环氧当量的重量,其是提供1g当量环氧基团的环氧树脂的重量(g)。

183、本领域技术人员将领会,本公开的上述方面及其实施例和特征中的任何一个或多个可与本公开的其它方面、实施例或特征中的任何一个或多个组合。

- 还没有人留言评论。精彩留言会获得点赞!