一种线缆成型用塑料挤出装置的制作方法

本技术涉及挤塑机的,尤其是涉及一种线缆成型用塑料挤出装置。

背景技术:

1、目前线缆生产的过程中,需要对铜丝进行挤包作业,即在铜丝的表面包裹一层用于保护线芯的内护层,内护层将铜丝或者其他的金属丝与外界隔离起来,达到绝缘的效果。

2、现有的公告号为cn217395635u的中国专利公开了一种环保型线缆成型用挤塑机,包括挤出管、挤出嘴、固定架、转向轮、底座、清洁机构和多组挤塑机构,所述多组挤塑机构设置于底座上,并且多组挤塑机均与挤出管连通,每组所述挤塑机构均包括挤出桶、连通管、电机、减速机、挤出螺纹杆和加料斗,所述连通管两端分别与挤出桶和挤出管连通,所述电机安装在减速机输入端处,所述减速机安装在挤出桶另一端,所述挤出螺纹杆位于挤出桶中,并且挤出螺纹杆一端穿过挤出桶并与减速机输出端连接,所述加料斗与挤出桶连通,并在挤出桶外壁上设置有加热模块。将所需要使用的保护层的原料分别通过多组加料斗加入至多组挤出桶中,并将相应的电机通电并启动,电机输出的动力通过减速机减速后使挤出螺纹杆进行转动,并在加热模块的加热作用下使物料熔融并通过连通管排入至挤出管中。

3、针对上述中的相关技术,发明人认为存在存在以下缺陷:多种保护层的原料分别通过多组挤出桶热熔,然后再通过连通管排入至挤出管,不利于多种保护层原料充分的熔融和均化。

技术实现思路

1、为了能够对多种原料进行充分的熔融和均化,本技术提供一种线缆成型用塑料挤出装置。

2、本技术提供的一种线缆成型用塑料挤出装置采用如下的技术方案:

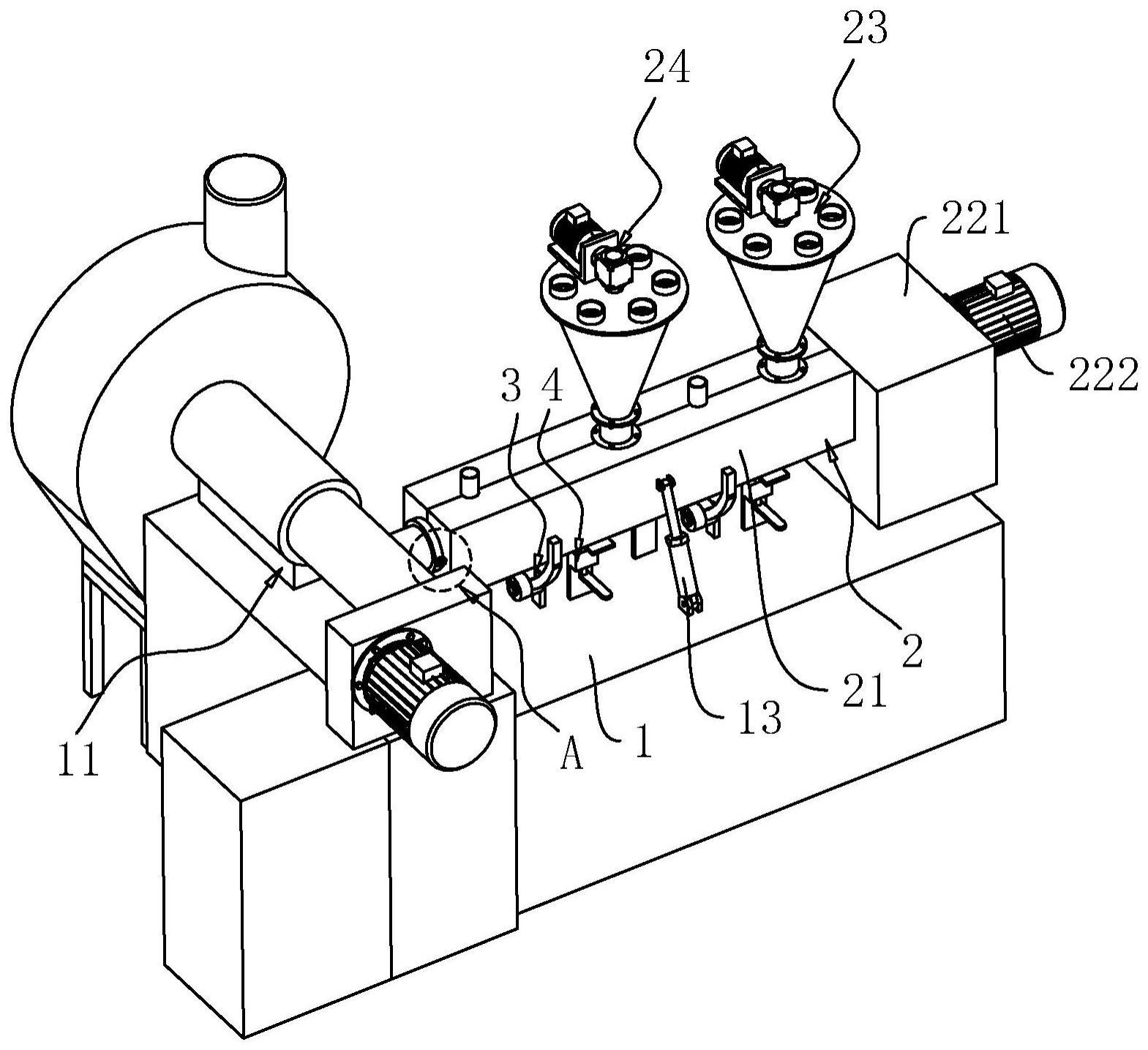

3、一种线缆成型用塑料挤出装置,包括安装台、纵向设置在安装台顶面上的塑料挤出机、横向设置在安装台顶面上且与塑料挤出机的机筒连接的塑料塑化机构,所述塑料塑化机构包括通过支托机构支托在安装台顶面上的塑化筒、与塑化筒连接用于推动塑化筒内的物料向靠近连接筒方向移动的推料组件以及可拆卸连接在塑化筒顶面上的原料进料组件和添加剂进料组件,所述塑化筒的内部形成有与塑料挤出机的机筒连通的流道,所述流道分为位于原料进料组件下方的加料段、位于原料进料组件和添加剂进料组件之间的熔融段以及位于添加剂进料组件下方的均化段。

4、通过采用上述技术方案,塑料原料通过原料进料组件的出料口进入到流道的加料段中,在螺旋推料件上的推动作用下,塑料原料输送至塑化筒内的熔融段中进行热熔;添加剂通过添加剂进料组件的出料口进入到流道的均化段中,使得添加剂与熔融的塑料原料充分的熔融和均化,使物料处于完全均匀的塑化状态,在推料组件的推动作用下,将塑化后的物料输送至塑料挤出机的机筒内,然后在塑料挤出机的螺杆的推力下,经过塑料挤出机内的模头挤出成型,塑化后的物料均匀的附着在铜丝的表面上作为线缆的保护层,实现了能够对多种原料进行充分的熔融和均化的效果。

5、可选的,所述原料进料组件包括进料斗、进料筒、设置在进料斗内的搅拌件以及设置在进料筒内的螺旋喂料件,所述进料斗截面面积较小的一端开口与进料筒的顶端通过法兰可拆卸连接,所述进料筒远离进料斗的一端可拆卸连接在塑化筒的顶面上,所述进料斗的上方开口处固定连接有盖板,所述盖板固定穿设有竖向设置的进料管,所述盖板的顶面上安装有驱动件和减速器,所述驱动件的输出端与减速器的输入端固定连接,所述减速器的输出端固定连接有搅拌轴,所述搅拌件固定连接在搅拌轴的周侧,且所述搅拌件位于进料斗内,所述螺旋喂料件固定连接在搅拌轴的周侧,且所述螺旋喂料件位于进料筒内。

6、通过采用上述技术方案,搅拌件用于对位于进料斗内的物料进行均匀搅拌,螺旋喂料件用于将搅拌均匀后的物料从进料筒输送至流道内。

7、可选的,每一所述搅拌件均包括搅拌板以及上下并列设置且固定连接在搅拌轴周侧上的长连接杆和短连接杆,所述搅拌板远离搅拌轴的一侧与进料斗的内侧壁贴近,所述搅拌板靠近搅拌轴的一侧顶部与长连接杆远离搅拌轴的一端固定连接,所述搅拌板靠近搅拌轴的一侧底部与短连接杆远离搅拌轴的一端固定连接,所述螺旋喂料件为固定连接在搅拌轴周侧上的进料螺旋叶片。

8、通过采用上述技术方案,在长连接杆和短连接杆的共同连接作用下,使得搅拌轴转动的过程中,带动搅拌板转动,从而对位于进料斗内的物料进行均匀搅拌。

9、可选的,所述推料组件包括固定在安装台顶面上且位于塑化筒远离连接筒一端的连接箱、安装在连接箱远离塑化筒一侧的动力件、与动力件的输出端固定连接的多边形轴和多节依次套设在多边形轴周侧上的螺旋推料件,所述多边形轴远离动力件的一端穿过连接箱且延伸至塑化筒内,位于加料段和均化段上的螺旋推料件上的螺旋片为连续式螺旋片,位于熔融段上的螺旋推料件上的螺旋片为间断式螺旋片,所述连续式螺旋片和间断式螺旋片依次设置。

10、通过采用上述技术方案,动力件驱动多边形轴转动,转动的多边形轴带动螺旋推料件转动,从而将位于流道内的物料输送至塑料挤出机的机筒内。

11、可选的,所述塑化筒的内侧壁且位于熔融段和均化段之间可拆卸连接有限位片,所述塑化筒包括两对称设置且可相互拼接的工作筒,每一所述工作筒的内壁两侧均螺纹连接有多个衬杆,位于同一工作筒同一内侧壁上的多个衬杆沿同一直线等间距分布,每一所述衬杆位于螺旋推料件上相邻的螺旋片之间。

12、通过采用上述技术方案,塑料原料经过熔融段加热后,会处于熔融的状态,相对体积会减小,在限位片的限位作用下,减缓了熔融状的塑料原料的输送速度,从而提高塑料原料在熔融段的热熔效果,而衬杆的设置使得物料更加均匀的混合和均化。

13、可选的,所述塑化筒和塑料挤出机的机筒之间通过连接筒可拆卸连接,每一所述工作筒的两端均固定连接有连接体,所述塑化筒同一端面上的两连接体相互拼接形成法兰盘,所述连接筒靠近塑化筒的一端安装有连接法兰,相互贴合的所述连接法兰和法兰盘通过抱箍可拆卸连接。

14、通过采用上述技术方案,抱箍的设置实现了连接筒和塑化筒之间的可拆卸连接。

15、可选的,所述安装台的顶面上铰接有两对称设置的电动伸缩杆,两所述电动伸缩杆的伸缩端分别与两工作筒相互远离的侧面铰接,所述支托机构的支托端分别与两工作筒连接,所述支托机构设置有两组,所述电动伸缩杆位于两组支托机构之间。

16、通过采用上述技术方案,配合两支托机构分别对两工作筒的支托作用,两电动伸缩杆的设置用于打开或闭合两工作筒,从而便于对位于塑化筒内的螺旋推料件进行检修。

17、可选的,每一所述支托机构均包括固定在安装台顶面上的立板、固定连接在立板一侧顶部上的固定轴、两活动套设在固定轴上的连接环以及两错位设置且分别固定连接在两连接环周侧上的支托臂,所述支托臂远离连接环的一端与位置对应的工作筒的侧面固定连接,所述固定轴远离立板的一端通过锁定件可拆卸连接有封堵板。

18、通过采用上述技术方案,当两工作筒打开时,两支托臂对两工作筒分别起到支托的作用。

19、可选的,所述安装台的顶面上设置有用于限位连接环的限位组件,所述限位组件包括固定在安装台顶面上的支架、与支架的顶端固定连接的安装壳体、设置在安装壳体内的联动件、与联动件的顶端连接的承载架以及与联动件底端连接的卡板,所述连接环的周侧上开设有与卡板位置对应的卡口,且所述卡口的截面面积大于卡板的截面面积。

20、通过采用上述技术方案,当两工作筒打开时,两支托臂带动连接环转动,使得卡口的位置也对应的移动,与此同时,工作筒的外壁与承载架的承载端抵接,使得下移的承载架通过联动件带动卡板转动,直至卡板卡接在卡口内,从而对连接环进行限位。

21、可选的,所述联动件包括固定连接在安装壳体内壁底部上的固定板、两分别固定连接在固定板顶面两端上的竖杆、套设在每一竖杆上的复位件、滑移连接在安装壳体内且位于固定板上方的移动板以及竖向贯穿移动板和固定板上的联动轴,两所述竖杆的顶端均竖向贯穿移动板且与移动板滑移连接,所述复位件位于移动板和固定板之间,所述承载架的底端延伸至安装壳体内且与移动板的顶面固定连接,所述承载架的承载端与工作筒的外壁抵接,所述联动轴的周侧上开设有曲线槽,所述移动板与联动轴的连接处固定连接有与曲线槽滑移连接的滑块,所述联动轴与固定板转动连接,所述联动轴的底端竖向穿过安装壳体且延伸至安装壳体外,所述联动轴的底端与卡板固定连接。

22、通过采用上述技术方案,当工作筒的外壁与承载架的承载端抵接时,承载架推动移动板向下移动,在移动板下移的过程中,复位件处于压缩的状态,且滑块延伸曲线槽的延伸方向滑移,使得联动轴带动卡板转动90°并卡接在卡口内,从而对连接环的转动起到限位的作用。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、塑料原料通过原料进料组件的出料口进入到流道的加料段中,在螺旋推料件上的推动作用下,塑料原料输送至塑化筒内的熔融段中进行热熔;添加剂通过添加剂进料组件的出料口进入到流道的均化段中,使得添加剂与熔融的塑料原料充分的熔融和均化,使物料处于完全均匀的塑化状态,在推料组件的推动作用下,将塑化后的物料输送至塑料挤出机的机筒内,然后在塑料挤出机的螺杆的推力下,经过塑料挤出机内的模头挤出成型,塑化后的物料均匀的附着在铜丝的表面上作为线缆的保护层,实现了能够对多种原料进行充分的熔融和均化的效果。

- 还没有人留言评论。精彩留言会获得点赞!