一种自润滑滑动轴承及其制备方法

本发明涉及滑动轴承自润滑聚合物衬垫成型固化,具体地说,是涉及一种自润滑滑动轴承的制备方法。

背景技术:

1、自润滑滑动轴承包括向心滑动轴承和轴向滑动轴承,由金属内外圈及自润滑聚合物衬垫组成。其中,自润滑衬垫能够起到承载及润滑的作用,它可以将滑动轴承内圈金属与外圈金属的摩擦转化为内圈金属与聚合物衬垫的摩擦,降低摩擦系数、减小磨损量、减少生热。自润滑聚合物衬垫的制备一般采用热固性树脂作为载体,加入适量的润滑增强填料以提高润滑及承载性能。

2、热固性树脂,是指树脂受热后发生化学交联反应,逐渐固化成型,再受热既不熔融,也不能在溶剂中溶解的一种树脂。热固性树脂后其为体型交联网络结构,受压不易变形,力学性能受基体种类影响较大。热固性树脂有酚醛、环氧、氨基、不饱和聚酯以及硅醚树脂等,在加热、加压下或在固化剂、紫外光作用下,进行化学反应,交联固化成为不溶不熔物质的一大类合成树脂。这种树脂在固化前一般为分子量不高的固体或粘稠液体;在成型过程中能软化或流动,具有可塑性,可制成一定形状,同时又发生化学反应而交联固化;有时放出一些副产物,如水等。此反应是不可逆的,一经固化,再加压加热也不可能再度软化或流动;温度过高,则分解或碳化。

3、由于滑动轴承内外圈缝隙较小,仅为0.5mm左右,而热固性树脂在加入填料之后,粘稠度高、流动性差,传统的树脂浇灌成型技术在固化后沉淀容易出现孔洞、欠料、开裂等缺陷,严重影响了滑动轴承性能,且当填料含量增加之后树脂几乎没有流动性,这大大限制了在衬垫配方上的优化与创新。sps等离子烧结炉作为新型的快速烧结技术,可以对样品进行快速升温,同时可以提供一定的压力,因此可以利用该技术在滑动轴承衬垫固化过程中提供压力和温度,固化的同时提高衬垫密实度,解决缺陷问题。

技术实现思路

1、为了克服传统自润滑衬垫固化技术造成的产品缺陷,本发明一方面提供一种自润滑滑动轴承的制备方法,以解决滑动轴承自润滑聚合物衬垫固化成型后性能较差的问题,包括以下步骤:

2、(1)将包含热固性树脂、耐磨填料及增强填料的树脂组合物浇灌到滑动轴承的轴承内外圈缝隙内;

3、(2)将浇灌有树脂组合物的滑动轴承置于sps放电等离子烧结炉模具中初步固化,经后固化得到树脂固化完好的自润滑滑动轴承。

4、本发明所述制备方法中,所述热固性树脂选自环氧树脂、酚醛树脂、不饱和聚酯树脂、三聚氰胺-甲醛树脂、脲醛树脂中的至少一种。

5、所述耐磨填料选自微胶囊、石墨烯、聚四氟乙烯粉/纤维、石墨、二硫化钼、六方氮化硼、氧化锆中的至少一种,所述增强填料选自金属粉、碳纤维、玻璃纤维、晶须、二氧化硅、碳纳米管中的至少一种。

6、步骤(1)中,耐磨填料质量占比10~80%,优选为30~60%。

7、步骤(1)中,增强填料质量占比2~30%,优选为5~20%。

8、步骤(1)中,所述树脂组合物通过向热固性树脂中加入耐磨填料及增强填料,经搅拌和在室温下抽真空制得;

9、优选地,搅拌速率为1000~5000r/min,优选为2000~3000r/min;

10、优选地,真空度为10~500kpa,优选为50~200kpa。

11、所述搅拌与抽真空之间还包括超声分散,超声分散10min。

12、步骤(2)中,sps放电等离子烧结炉模具的内径为50~80mm,优选为55~60mm,sps放电等离子烧结炉模具的外径为90~130mm,优选为90~100mm。

13、步骤(2)中,sps放电等离子烧结炉升温速率的初始固化温度为60~150℃,优选为80~120℃。

14、步骤(2)中,初步固化的时间为2-4小时,所述初步固化的压力为0.2~40mpa,优选为2~10mpa;

15、步骤(2)中,sps放电等离子烧结炉升温速率为2~12k/min,优选为5~10k/min;

16、步骤(2)中,所述后固化的温度为140~200℃,优选为160~180℃;时间为10~50h,优选为20~30h。

17、步骤(1)中所述树脂组合物还包括其他助剂,所述助剂为固化剂、催化剂中的任何一种;

18、优选地,固化剂、催化剂选自过氧化类、有机酸类、二胺多胺类、氯化铵中的任何一种,其中固化剂的质量占比0.1~5%,优选为1~2%,催化剂的质量占比0.1~2%,优选为0.4~0.8%。

19、本发明中的上述原料均可自制,也可商购获得,本发明对此不作特别限定。

20、本发明另一方面,提供一种采用上述方法制备得到的自润滑滑动轴承。

21、本发明的方法填补了技术空白,解决了轴承衬垫成型中容易出现孔洞、欠料、开裂等缺陷的问题。同时本发明方法的原料易得,操作简便,易于控制,无污染,反应条件温和,可实现工业化生产,具有较大的市场前景和经济价值。

22、说明书附图

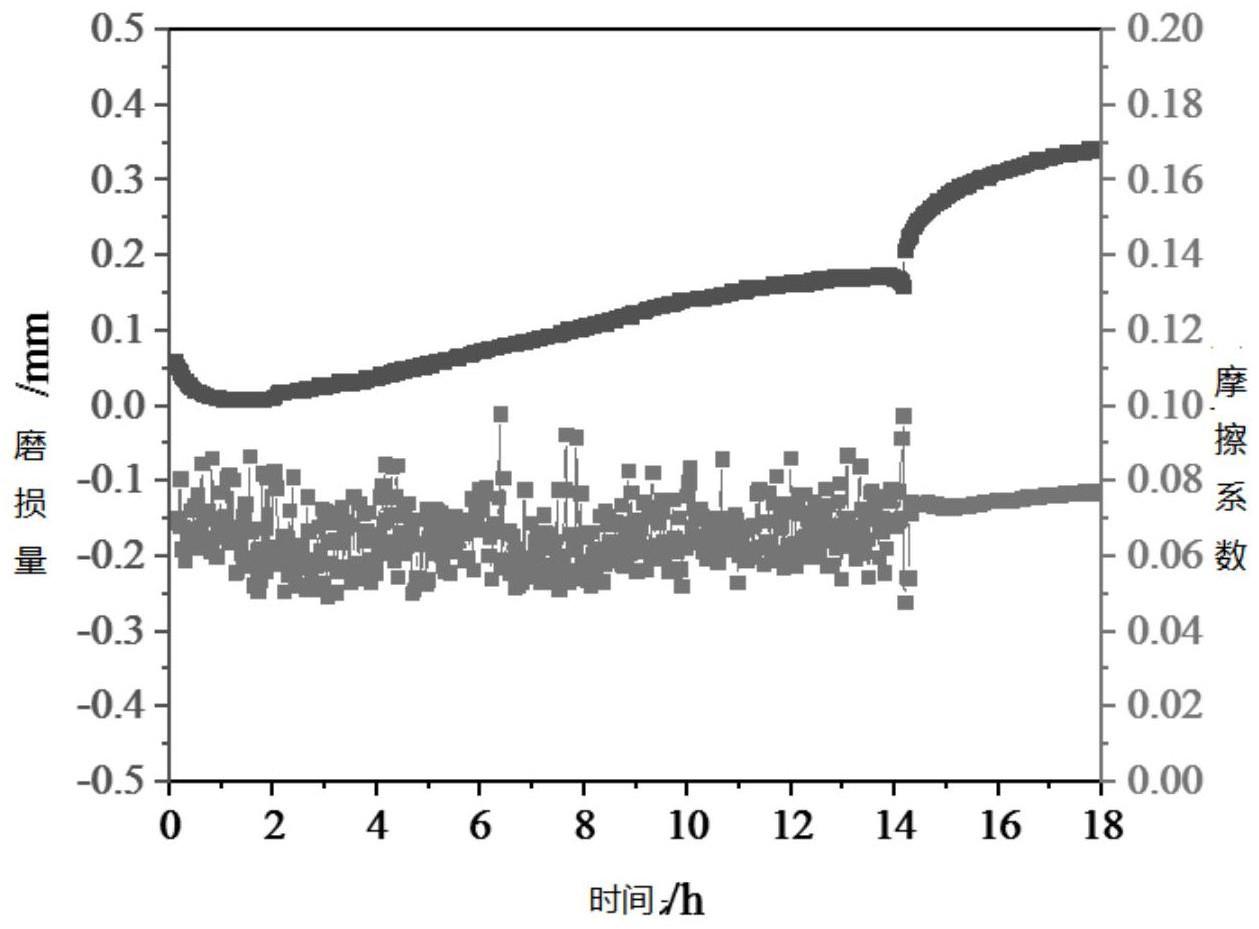

23、图1为实施例1的测试结果;

24、图2为实施例2的测试结果;

25、图3为实施例3的测试结果;

26、图4为实施例4的测试结果;

27、图5为实施例5的测试结果;

28、图6为对比例1的测试结果。

技术特征:

1.一种自润滑滑动轴承的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于:

3.根据权利要求1或2所述的制备自润滑滑动轴承的方法,其特征在于:

4.根据权利要求1-3中任一项所述的制备自润滑滑动轴承的方法,其特征在于:

5.根据权利要求4所述的制备自润滑滑动轴承的方法,其特征在于:所述搅拌与抽真空之间还包括超声分散,超声分散10min。

6.根据权利要求5所述的制备自润滑滑动轴承的方法,其特征在于:

7.根据权利要求5所述的制备自润滑滑动轴承的方法,其特征在于:

8.根据权利要求7所述的制备自润滑滑动轴承的方法,其特征在于:

9.根据权利要求8所述的制备自润滑滑动轴承的方法,其特征在于:步骤(1)中所述树脂组合物还包括其他助剂,所述助剂为固化剂、催化剂中的任何一种;

10.根据权利要求9所述的方法得到的自润滑滑动轴承。

技术总结

本发明提出了一种自润滑滑动轴承的制备方法。包括以下步骤:在热固性树脂中加入耐磨填料及增强填料,搅拌后在室温下抽真空,浇灌到滑动轴承的轴承内外圈缝隙内;将带有滑动轴承的SPS放电等离子烧结炉模具,设置升温速率,在初始固化温度进行树脂初步固化,在后固化温度进行后固化,得到树脂固化完好的自润滑滑动轴承。本发明的方法填补了技术空白,解决了轴承衬垫成型中容易出现孔洞、欠料、开裂等缺陷的问题。同时本发明方法的原料易得,操作简便,易于控制,无污染,反应条件温和,可实现工业化生产,具有较大的市场前景和经济价值。

技术研发人员:曹景操,孙旭辉,李寅博,解国新,张琳,雒建斌

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!