一种弹簧树脂塑形设备及塑形方法与流程

本发明涉及弹簧树脂塑形,更具体地说,涉及一种弹簧树脂塑形设备及塑形方法。

背景技术:

1、日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。因为各种产品的材质、外观、规格及用途的不同,模具分为铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。

2、随着工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断扩大,塑料制品所占的比例正迅猛增加。一个设计合理的塑料件往往能代替多个传统金属件。塑料产品的用量不断上升,塑胶模具的应用也相应不断增长。

3、按照成型方法的不同,塑料模具主要有注射成型模具、挤出成型模具、吸塑成型模具、高发泡聚苯乙烯成型模具等。其中,塑料吸塑模具指吸塑生产时所用的模具,是以塑料板、片材为原料成型某些较简单塑料制品的一种模具,其原理是利用抽真空盛开方法或压缩空气成型方法使固定在凹模或凸模上的塑料板、片,在加热软化的情况下变形而贴在模具的型腔上得到所需成型产品,主要用于一些日用品、食品、玩具类包装制品生产方面。

4、弹簧树脂是一种具有弹性结构的树脂制品,其成型后,由于树脂之间存在间隙,使得产品具有弹性和复原性,能够根据受力发生一定的形变,当施加的压力消失后又能恢复到原来的形状,在日常生活中,常常被用于坐垫、枕头等多种场景下。目前对弹簧树脂进行塑形时,多采用直接加热的方法,且同时只能对一个弹簧树脂进行塑形,生产效率低,不能满足弹簧树脂生产的需求。

技术实现思路

1、1.发明要解决的技术问题

2、针对背景技术中提到的问题,本发明提供了一种弹簧树脂塑形设备及塑形方法,能够快速高效的对弹簧树脂进行塑形,同时避免弹簧树脂的损伤。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

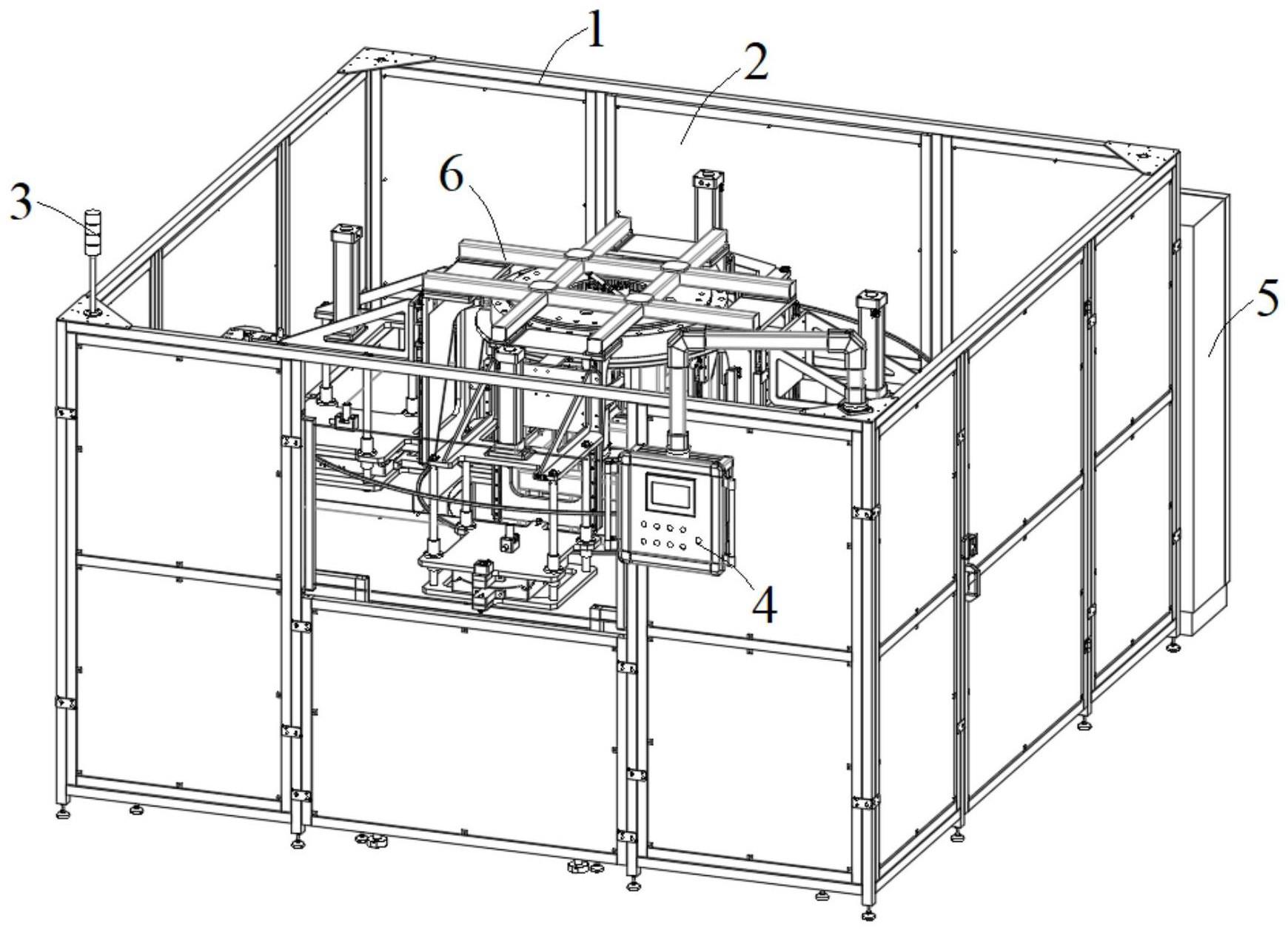

5、一种弹簧树脂塑形设备,包括塑形机构,所述的塑形机构包括旋转组件,所述的旋转组件与多个塑形模具连接;沿所述旋转组件周向设置多个加热工位,所述旋转组件带动塑形模具转动,所述塑形模具进入加热工位,加热组件对塑形模具内的弹簧树脂进行加热塑形。

6、更进一步地,所述的塑形模具包括模具,所述的模具内部形成空腔,通过通水孔和进水孔连通外界和模具内槽。

7、更进一步地,所述的加热组件包括水箱,所述的水箱内盛放高温溶液,塑形模具进入水箱内,高温溶液进入模具内对弹簧树脂进行加热塑形。

8、更进一步地,所述的旋转组件包括用于安装塑形模具的安装杆,所述的塑形模具与移动组件连接,移动组件带动塑形模具进出加热工位。

9、更进一步地,所述的旋转组件还包括转盘和旋转电机,所述的转盘包括外环和套设在外环内的内环,所述的内环开设通孔,通孔内壁设置啮合齿,所述的旋转电机输出轴上安装齿轮,所述的齿轮与啮合齿啮合。

10、更进一步地,还包括冷却组件,所述的冷却组件包括气道和冷却嘴,所述的冷却嘴可升降的安装在气道上,并与气道连通;所述的冷却嘴与模具模具内部连通。

11、更进一步地,所述的模具中部设置气缸安装块,气缸安装块与模具气缸连接;所述模具气缸驱动模具上下部分合并或分开。

12、更进一步地,所述的塑形模具还包括三角架,所述的模具通过多个活动杆可升降的安装在三角架上;所述的三角架安装在轨道上,沿轨道移动。

13、更进一步地,所述的水箱还包括加热棒,对水进行加热;水位计,测量水箱水位;测温仪,测量水的温度。

14、本发明的一种弹簧树脂塑形方法,利用上述的设备进行,其步骤为:

15、步骤一、将未塑形的弹簧树脂放入模具内,模具闭合;

16、步骤二、旋转组件旋转带动模具进入水箱,水箱内高温溶液进入模具对弹簧树脂加热;

17、步骤三、旋转组件再次旋转,带动模具依次进入温度不同的多个水箱;

18、步骤四、旋转组件带动模具离开最后一个水箱后,冷却组件与模具连通,对弹簧树脂进行加压充气冷却;

19、步骤五、模具打开,将塑形好的弹簧树脂取出,并放入另一未塑形的弹簧树脂。

20、3.有益效果

21、采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

22、(1)本发明的一种弹簧树脂塑形设备,通过旋转组件带动与其连接的多个塑形模具转动,将每个塑形模具依次送入沿旋转组件周向设置的加热工位中,能够同时将多个弹簧树脂放置在塑形模具内,塑形设备能够同时对多个弹簧树脂进行塑形,当前一个弹簧树脂进入到第二个加热工位中时,下一个弹簧树脂即可进入第一个加热工位进行塑形。

23、(2)本发明的一种弹簧树脂塑形设备,加热工位设置水箱,在水箱中盛放高温溶液,同时在塑形模具中的模具上开孔,让高温溶液通过孔进入到模具内部对弹簧树脂进行加热塑形,能够有效避免弹簧树脂损伤的问题,更好的对弹簧树脂进行加热塑形,保证弹簧树脂的外观品质。

24、(3)本发明的一种弹簧树脂塑形设备,通过电机带动转盘组成旋转组件带动塑形模具转动,旋转组件上设置安装杆,当塑形模具需要与旋转组件一同转动时,塑形模具与安装杆安装在一起,当塑形模具进入加热工位时,塑形模具脱离安装杆,这样设置,无需安装杆与塑形模具一同移动,保证了安装杆的强度;同时安装杆也作为限位杆,避免塑形模具脱落。

25、(4)本发明的一种弹簧树脂塑形设备,还设置了冷却组件,对模具内部进行加压吹气,增加模具内部对流,无需打开模具即可对产品进行冷却,同时吹入冷空气能够快速对产品进行冷却,提高了冷却速度,增加了加工速率。

26、(5)本发明的一种弹簧树脂塑形设备,在水箱中设置加热棒和测温仪,能够实时监测水箱内水温,当水温较低时,及时对水进行加热,保证水箱内水温保持在设定温度,保证弹簧树脂塑形成功。

27、(6)本发明的一种弹簧树脂塑形方法,通过旋转组件带动弹簧树脂依次经过多个温度不同的水箱,通过梯次温度对弹簧树脂进行塑形,保证弹簧树脂塑形成功。最后一个水箱可设置为冷水水箱,同时利用冷却组件对弹簧树脂进行降温,双重保障确保弹簧树脂冷却成功。

技术特征:

1.一种弹簧树脂塑形设备,其特征在于:包括塑形机构(6),所述的塑形机构(6)包括旋转组件(66),所述的旋转组件(66)与多个塑形模具(63)连接;沿所述旋转组件(66)周向设置多个加热工位,所述旋转组件(66)带动塑形模具(63)转动,所述塑形模具(63)进入加热工位,加热组件对塑形模具(63)内的弹簧树脂进行加热塑形。

2.根据权利要求1所述的一种弹簧树脂塑形设备,其特征在于:所述的塑形模具(63)包括模具(637),所述的模具(637)内部形成空腔,通过通水孔(6372)和进水孔(6373)连通外界和模具(637)内槽。

3.根据权利要求2所述的一种弹簧树脂塑形设备,其特征在于:所述的加热组件包括水箱(65),所述的水箱(65)内盛放高温溶液,塑形模具(63)进入水箱(65)内,高温溶液进入模具(637)内对弹簧树脂进行加热塑形。

4.根据权利要求2所述的一种弹簧树脂塑形设备,其特征在于:所述的旋转组件(66)包括用于安装塑形模具(63)的安装杆(667),所述的塑形模具(63)与移动组件(69)连接,移动组件(69)带动塑形模具(63)进出加热工位。

5.根据权利要求4所述的一种弹簧树脂塑形设备,其特征在于:所述的旋转组件(66)还包括转盘(665)和旋转电机(664),所述的转盘(665)包括外环(6651)和套设在外环(6651)内的内环(6652),所述的内环(6652)开设通孔,通孔内壁设置啮合齿(6653),所述的旋转电机(664)输出轴上安装齿轮,所述的齿轮与啮合齿(6653)啮合。

6.根据权利要求2所述的一种弹簧树脂塑形设备,其特征在于:还包括冷却组件(64),所述的冷却组件(64)包括气道(641)和冷却嘴(645),所述的冷却嘴(645)可升降的安装在气道(641)上,并与气道(641)连通;所述的冷却嘴(645)与模具(637)内部连通。

7.根据权利要求2所述的一种弹簧树脂塑形设备,其特征在于:所述的模具(637)中部设置气缸安装块(638),气缸安装块(638)与模具气缸(634)连接;所述模具气缸(634)驱动模具(637)上下部分合并或分开。

8.根据权利要求7所述的一种弹簧树脂塑形设备,其特征在于:所述的塑形模具(63)还包括三角架(632),所述的模具(637)通过多个活动杆(633)可升降的安装在三角架(632)上;所述的三角架(632)安装在轨道(631)上,沿轨道(631)移动。

9.根据权利要求3所述的一种弹簧树脂塑形设备,其特征在于:所述的水箱(65)还包括加热棒(652),对水进行加热;水位计(653),测量水箱(65)水位;测温仪(656),测量水的温度。

10.一种弹簧树脂塑形方法,利用如权利要求1-9所述的设备进行,其特征在于,其步骤为:

技术总结

本发明公开了一种弹簧树脂塑形设备及塑形方法,属于弹簧树脂塑形技术领域。本发明的一种弹簧树脂塑形设备包括塑形机构,所述的塑形机构包括旋转组件,所述的旋转组件与多个塑形模具连接;沿所述旋转组件周向设置多个加热工位,所述旋转组件带动塑形模具转动,所述塑形模具进入加热工位,加热组件对塑形模具内的弹簧树脂进行加热塑形。本发明通过旋转组件带动与其连接的多个塑形模具转动,将每个塑形模具依次送入沿旋转组件周向设置的加热工位中,能够同时将多个弹簧树脂放置在塑形模具内,塑形设备能够同时对多个弹簧树脂进行塑形,当前一个弹簧树脂进入到第二个加热工位中时,下一个弹簧树脂即可进入第一个加热工位进行塑形。

技术研发人员:葛纯刚

受保护的技术使用者:合肥福艾新材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!