橡胶管生产用挤出结构的制作方法

本发明涉及橡胶机械,具体为橡胶管生产用挤出结构。

背景技术:

1、橡胶管挤出机又称压出机,为橡胶制品生产中重要的工艺设备之一。在橡胶工业胶料加工成型中,橡胶管挤出机同压延机一起并列为两大主导生产机种,用途广泛,可加工制造各种条状、管状、棒状、板状等各种异型橡胶材料,而且随着科技的发展,现金的橡胶管挤出机可以生产板状胶料、钢帘线胶布以及金属、纤维线材覆胶等。

2、比如公告号为cn105109006b的专利文件公开了一种橡胶管挤出机,包括进料筒、轴承、壳体和转轴;所述进料筒一端设有进胶口,另一端设有出料口;所述转轴上设有送料螺纹;所述进料筒的内壁均设有第一隔板和第二隔板;所述第一隔板与第二隔板之间设有环形柱,且环形柱内壁设为锥面;所述环形柱内设有与其通过锥面配合的密封圈,密封圈与第一隔板之间设有弹簧;所述壳体内设有与其内壁固定连接的环形筒,环形筒内通过螺纹配合连接有模芯,模芯贯穿壳体,模芯一端伸出壳体,另一端穿过模套的通孔与模套对齐;所述模套内表面与模芯外表面形成出料孔;所述模芯的外圆面设有螺纹,模芯的外圆面设有通过螺纹配合连接的模芯套。该挤出机可提高橡胶材料挤出质量和工作效率。

3、但是在出料时,需要旋转模芯,使得模芯伸出,然后通过螺纹配合将模芯套进行更换,实现橡胶管内径的变化,但是在对橡胶管内径需要变化时,还是需要手动的更换模芯套进行操作,同时当需要调大或者调小内径时,更换起来非常麻烦,操作繁琐,因此亟需设计橡胶管生产用挤出结构来解决上述问题。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供橡胶管生产用挤出结构,以解决上述背景技术中提出的在出料时,需要旋转选项模芯,使得模芯伸出,然后通过螺纹配合将模芯套进行更换,实现橡胶管内径的变化,但是在对橡胶管内径需要变化时,还是需要手动的更换模芯套进行操作,同时当需要调大或者调小内径时,更换起来非常麻烦,操作繁琐的问题。

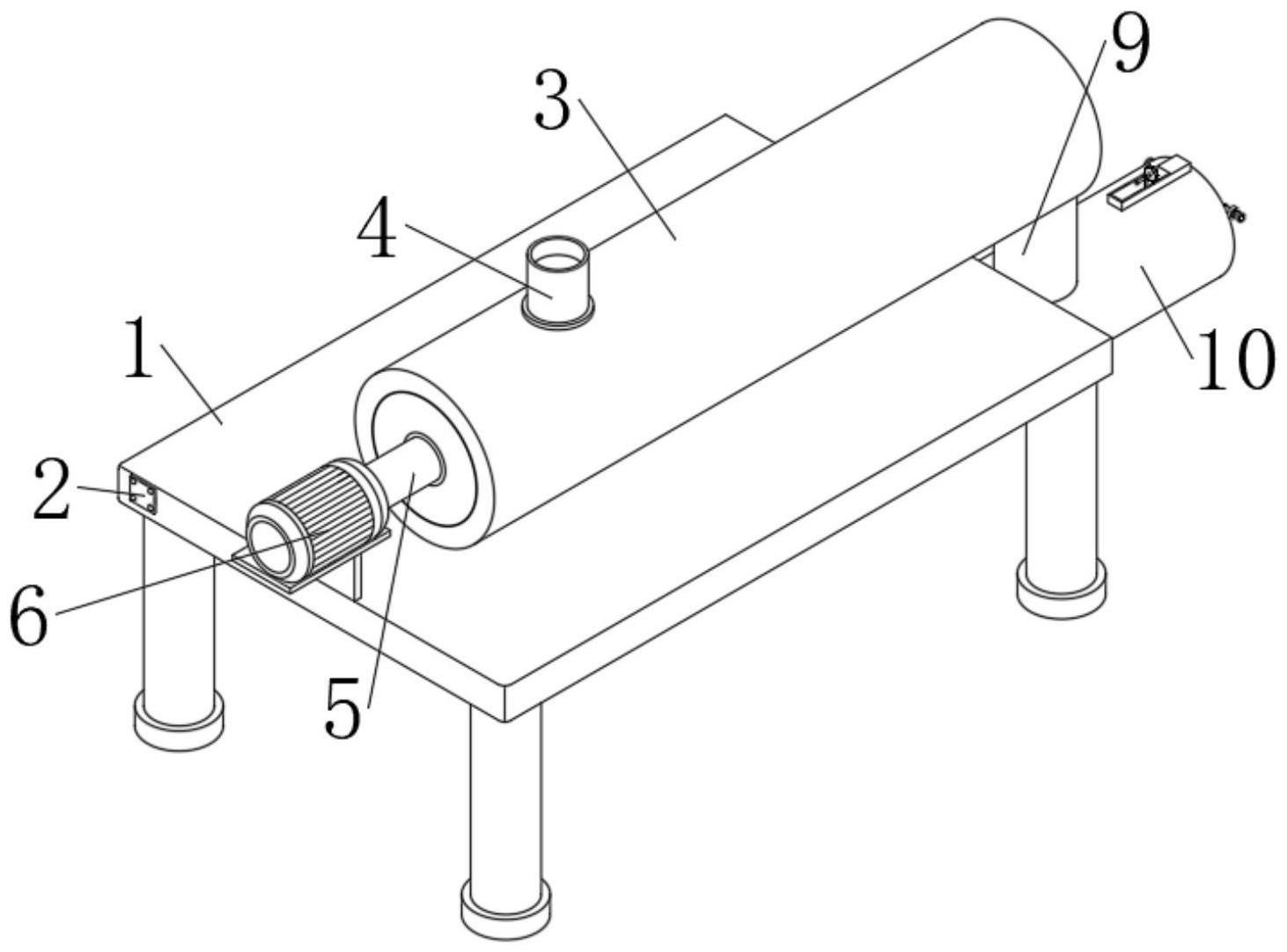

2、本发明为了实现上述目的具体采用以下技术方案:橡胶管生产用挤出结构,包括底板,所述底板的左侧表面设置有控制面板,所述底板的顶面设置有进料筒,所述进料筒的表面设置有进胶筒,所述进料筒的内部设置有转动轴,所述转动轴的左端设置有第一电机,所述转动轴的外表面设置有轴承本体,所述第一电机的底端设置有支撑架,所述转动轴的表面设置有螺纹片,所述进料筒的内底壁设置有下料管,所述下料管的底端设置有挤出筒,下料管插设在挤出筒的顶面上。

3、优选的,所述挤出筒的内部设置有模芯,所述挤出筒的内侧壁设置有第一挤出盘,所述第一挤出盘的表面开设有第一挤出槽,所述挤出筒内壁的另一侧设置有第二挤出盘,所述第一挤出盘的左侧表面设置有稳定轴,稳定轴安装在模芯的内部,所述第二挤出盘的外表面设置有齿圈,所述齿圈的表面啮合连接有第一齿轮,所述第一齿轮的顶面啮合连接有第二齿轮,所述第二挤出盘的表面从上至下依次设置有第二挤出槽和第三挤出槽,所述第二挤出盘的左侧表面设置有转动套。

4、优选的,所述第二齿轮的左侧表面设置有转动柱,所述转动柱的左端设置有第一限位辊,所述第一限位辊的表面设置有皮带。

5、优选的,所述皮带的内侧壁设置有第二限位辊,所述第二限位辊的背面与转动套连接,所述转动套的背面设置有固定轴,固定轴与转动套之间活动连接。

6、优选的,所述转动套的左端固定连接有刮除板,所述刮除板与第二挤出盘的外表面相互适配。

7、优选的,所述第一限位辊的左侧表面固定连接有第二电机,所述第二电机的底端设置有顶箱,所述顶箱安装在挤出筒的上表面。

8、优选的,所述第二挤出盘的背面设置有适配筒,所述适配筒与第三挤出槽之间相互适配,所述适配筒的底端固定连接有支撑板,所述适配筒的右端设置有第一磁吸环。

9、优选的,所述挤出筒的背面固定连接有螺纹杆,所述螺纹杆的两侧设置有稳定环,稳定环安装在挤出筒的背面。

10、优选的,所述第一活动套的底端固定连接有第一连接架,所述第一连接架的左端固定连接有小内径头,所述小内径头的左侧表面设置有第二磁吸环,所述第二活动套的底端固定连接有第二连接架,所述第二连接架的右端固定连接有大内径头,所述大内径头的左侧表面设置有第三磁吸环,所述第三磁吸环与第一磁吸环之间相互适配,所述第二磁吸环与第一磁吸环之间相互适配。

11、与现有技术相比,本发明的有益效果是:

12、该橡胶管生产用挤出结构,通过设置的进料筒、进胶筒、下料管、挤出筒、模芯、第一挤出盘、第一挤出槽、第二挤出盘、齿圈、第一齿轮、第二齿轮、第二挤出槽、第三挤出槽、转动套、转动柱、第一限位辊、皮带、第二限位辊、刮除板和第二电机,在使用时,首先通过将物料输送到进料筒的内部,然后通过控制面板启动第一电机,通过第一电机带动转动轴和螺纹片进行转动,从而能够将物料从下料管的内部输送到下料管的内部,然后通过下料管输送到挤出筒的内部,然后通过模芯进行输送,通过第一挤出槽进行出料,由于第一挤出槽和第二挤出槽尺寸相同,因此可以出比较小尺寸的产品,当需要生产尺寸大的产品时,通过控制面板启动第二电机,通过第二电机带动转动柱进行转动,从而能够带动第二齿轮转动,由于第二齿轮与第一齿轮之间啮合,然后第一齿轮与齿圈之间啮合,将第二挤出盘整体转动九十度,第二挤出槽与第一挤出槽之间对齐,从而物料会从第二挤出槽的内部挤出,从而快速的得到尺寸大的产品,继而通过转动柱带动第一限位辊转动,通过第一限位辊带动皮带转动,从而皮带会带动第二限位辊转动,第二限位辊带动转动套和刮除板转动,通过刮除板能够将附着在第二挤出盘表面的物料刮除,避免物料附着时间较久难以处理的问题,确保橡胶管内径调节时能够自动的进行调节,避免以往频繁操作,体现了设计的功能性。

13、该橡胶管生产用挤出结构,通过设置的适配筒、支撑板、第一磁吸环、螺纹杆、第三电机、第一活动套、第二活动套、第一连接架、第二连接架、小内径头、大内径头、第二磁吸环和第三磁吸环,在使用时,由于适配筒与第二挤出槽之间相互适配,第二挤出槽内部挤出的物料还会通过适配筒挤出,当需要调小橡胶管内径时,通过控制面板启动第三电机,通过第三电机带动螺纹杆转动,从而螺纹杆表面的第一活动套会在螺纹杆的表面进行滑动,从而第一活动套会带动第一连接架和小内径头滑动到适配筒的背面,当到达背面后,由于第一磁吸环与第二磁吸环之间相互磁吸,将第一磁吸环和小内径头之间进行连接,确保连接稳定性,随后从小内径头的内部将物料挤出,当需要调大橡胶管内径时,螺纹杆继续转动,第二活动套开始向右侧移动,随后第三磁吸环与第一磁吸环之间相互磁吸,随后物料从大内径头的内部挤出,能够随意的调节橡胶管内径,并且不需要频繁的手动更换,操作比较简单,省时省力,体现了设计的巧妙性。

技术特征:

1.橡胶管生产用挤出结构,包括底板(1),所述底板(1)的左侧表面设置有控制面板(2),所述底板(1)的顶面设置有进料筒(3),所述进料筒(3)的表面设置有进胶筒(4),其特征在于:所述进料筒(3)的内部设置有转动轴(5),所述转动轴(5)的左端设置有第一电机(6),所述转动轴(5)的外表面设置有轴承本体(7),所述第一电机(6)的底端设置有支撑架,所述转动轴(5)的表面设置有螺纹片(8),所述进料筒(3)的内底壁设置有下料管(9),所述下料管(9)的底端设置有挤出筒(10),下料管(9)插设在挤出筒(10)的顶面上。

2.根据权利要求1所述的橡胶管生产用挤出结构,其特征在于:所述挤出筒(10)的内部设置有模芯(11),所述挤出筒(10)的内侧壁设置有第一挤出盘(12),所述第一挤出盘(12)的表面开设有第一挤出槽(13),所述挤出筒(10)内壁的另一侧设置有第二挤出盘(14),所述第一挤出盘(12)的左侧表面设置有稳定轴,稳定轴安装在模芯(11)的内部,所述第二挤出盘(14)的外表面设置有齿圈(15),所述齿圈(15)的表面啮合连接有第一齿轮(16),所述第一齿轮(16)的顶面啮合连接有第二齿轮(17),所述第二挤出盘(14)的表面从上至下依次设置有第二挤出槽(18)和第三挤出槽(19),所述第二挤出盘(14)的左侧表面设置有转动套(20)。

3.根据权利要求2所述的橡胶管生产用挤出结构,其特征在于:所述第二齿轮(17)的左侧表面设置有转动柱(21),所述转动柱(21)的左端设置有第一限位辊(22),所述第一限位辊(22)的表面设置有皮带(23)。

4.根据权利要求3所述的橡胶管生产用挤出结构,其特征在于:所述皮带(23)的内侧壁设置有第二限位辊(24),所述第二限位辊(24)的背面与转动套(20)连接,所述转动套(20)的背面设置有固定轴,固定轴与转动套(20)之间活动连接。

5.根据权利要求4所述的橡胶管生产用挤出结构,其特征在于:所述转动套(20)的左端固定连接有刮除板(25),所述刮除板(25)与第二挤出盘(14)的外表面相互适配。

6.根据权利要求3所述的橡胶管生产用挤出结构,其特征在于:所述第一限位辊(22)的左侧表面固定连接有第二电机(26),所述第二电机(26)的底端设置有顶箱(27),所述顶箱(27)安装在挤出筒(10)的上表面。

7.根据权利要求2所述的橡胶管生产用挤出结构,其特征在于:所述第二挤出盘(14)的背面设置有适配筒(28),所述适配筒(28)与第三挤出槽(19)之间相互适配,所述适配筒(28)的底端固定连接有支撑板(29),所述适配筒(28)的右端设置有第一磁吸环(30)。

8.根据权利要求1所述的橡胶管生产用挤出结构,其特征在于:所述挤出筒(10)的背面固定连接有螺纹杆(31),所述螺纹杆(31)的两侧设置有稳定环,稳定环安装在挤出筒(10)的背面,所述螺纹杆(31)的右端设置有第三电机(32),所述螺纹杆(31)的表面从右至左依次设置有第一活动套(33)和第二活动套(34)。

9.根据权利要求8所述的橡胶管生产用挤出结构,其特征在于:所述第一活动套(33)的底端固定连接有第一连接架(35),所述第一连接架(35)的左端固定连接有小内径头(37),所述小内径头(37)的左侧表面设置有第二磁吸环(39),所述第二活动套(34)的底端固定连接有第二连接架(36),所述第二连接架(36)的右端固定连接有大内径头(38),所述大内径头(38)的左侧表面设置有第三磁吸环(40),所述第三磁吸环(40)与第一磁吸环(30)之间相互适配,所述第二磁吸环(39)与第一磁吸环(30)之间相互适配。

技术总结

本发明涉及橡胶管生产用挤出结构,包括底板,所述底板的左侧表面设置有控制面板,所述底板的顶面设置有进料筒,所述进料筒的表面设置有进胶筒,所述进料筒的内部设置有转动轴,所述转动轴的左端设置有第一电机,所述转动轴的外表面设置有轴承本体,所述第一电机的底端设置有支撑架,所述转动轴的表面设置有螺纹片,所述进料筒的内底壁设置有下料管。本发明通过通过第一限位辊带动皮带转动,从而皮带会带动第二限位辊转动,第二限位辊带动转动套和刮除板转动,通过刮除板能够将附着在第二挤出盘表面的物料刮除,避免物料附着时间较久难以处理的问题,确保橡胶管内径调节时能够自动的进行调节,避免以往频繁操作。

技术研发人员:闫文琦

受保护的技术使用者:漯河市宁太橡胶工贸有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!