基于3D打印技术的井下套管生成系统及套管生成方法

本发明涉及石油钻探,尤其是一种基于3d打印技术的井下套管生成系统及井下套管生成方法。

背景技术:

1、对于在钻井过程中遇到的复杂地层,往往需要下套管进行裸眼封固,性能较好的套管均采用树脂及树脂固化剂制成,尤其是环氧树脂及其常用的固化剂。但是一口井的套管序列总是受到套管尺寸、井眼尺寸、套管强度、长度、承压能力等多方面的影响;往往在很多需要利用套管封固的层段,无法下入地表预制好的套管。在这种情况下,就需要利用泥浆、堵漏材料等液体材料、液体添加剂等辅助材料及辅助技术对地层进行临时封固。这一类的辅助技术的承压能力较低,往往很难满足钻井的需要。因此,需要开发一种既能具备良好套管性能,又能满足液体施工性能的井下套管生成系统及套管生成方法。

技术实现思路

1、本发明的目的在于提供一种基于3d打印技术的井下套管生成系统及井下套管生成方法,克服前述现有技术的不足,用以在井下生成套管,解决复杂层段的临时封固问题。

2、本发明解决其技术问题所采取的技术方案是:

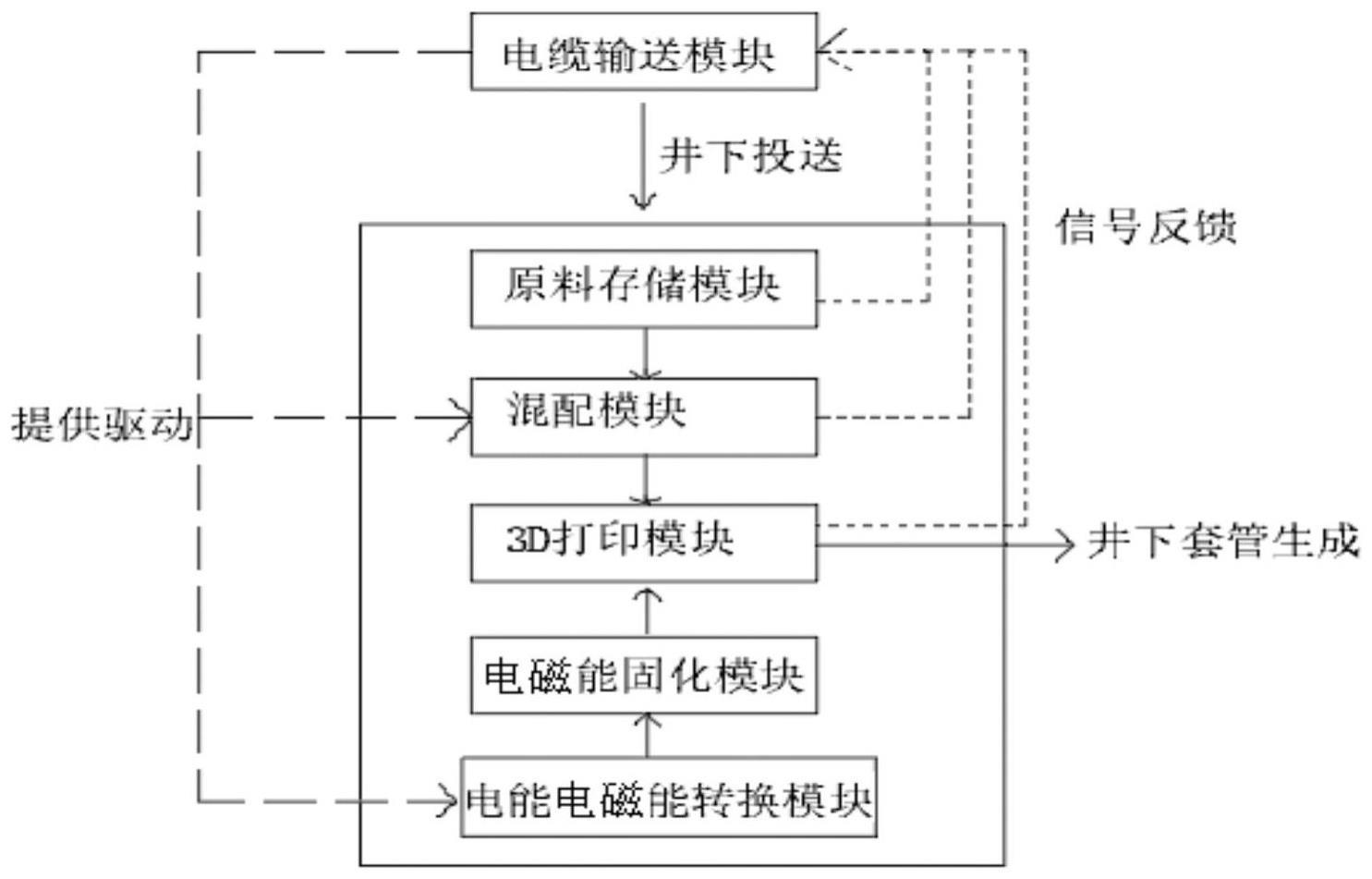

3、一种基于3d打印技术的井下套管生成系统,包括电缆输送模块、原料存储模块、混配模块、3d打印模块、电能-电磁能转换模块和电磁能固化模块,其中:

4、所述电缆输送模块作为其他几个模块的井下投送模块使用,且电缆输送模块为混配模块和电能-电磁能转换模块提供驱动能量;

5、所述原料存储模块分别存储生成井下套管所需的多种化学原料,原料主要是环氧树脂、环氧树脂固化剂;

6、所述混配模块对原料存储模块中的原料按照比例进行混配;

7、所述3d打印模块以混配模块混配完成的液体材料为原料进行井下套管的生成;

8、所述电能-电磁能转换模块以电缆输送模块的电能为驱动能量,生产等不同频率、不同强度的电磁能,并输送至电磁能固化模块;

9、所述电磁能固化模块与3d打印模块连接,以电能-电磁能转换模块提供的电磁能为能量源,匹配3d打印模块与电磁能固化模块的功率。

10、进一步的,所述电缆输送模块包括运输系统、交流电源、系统驱动与控制终端和绞车、电缆与信号传输系统;其中,运输系统与交流电源电性连接,交流电源和系统驱动与控制终端连接,系统驱动与控制终端和绞车、电缆与信号传输系统连接,并且,绞车、电缆与信号传输系统向系统驱动与控制终端反馈数据。

11、更进一步的,所述电缆输送模块采用的电缆为单芯电缆、七芯电缆或为自治电缆,电缆的承重能力为除电缆自重外承重2-5吨。

12、进一步的,所述原料存储模块包括电源输入开关、模块驱动芯片和多条存储路径,电源输入开关电性连接于模块驱动芯片,模块驱动芯片分别控制多条存储路径,所述多条存储路径均包括依次连接的配量泵、存储容器、阀门和注射器,每个存储容器均与一个压力补偿器连接。

13、更进一步的,所述存储容器为便于进入井下环境的合金钢材质存储筒。

14、进一步的,所述混配模块包括搅拌机、排液泵、流量控制阀和控制芯片,其中,搅拌机、排液泵和流量控制阀依次连接且分别与控制芯片电性连接受控制芯片控制,搅拌机与原料存储模块的注射器连通,注射器与控制芯片电性连接受控制芯片控制。

15、进一步的,所述3d打印模块包括依次连接的3d打印控制芯片、3d打印机笔尖轴向位移控制机构、3d打印机笔尖半径调整控制机构、3d打印机笔尖径向运动控制机构和3d打印机笔尖,3d打印模块通过地表用电信号实时控制3d打印的尺寸,确保井下生成的液体套管的尺寸参数。

16、进一步的,所述电能-电磁能转换模块包括依次连接的电压转换器、电磁能发生器和电磁能输出器。

17、进一步的,所述电磁能固化模块将电能-电磁能转换模块提供的电磁能输出至3d打印模块的3d打印机笔尖轴向位移控制机构。

18、一种基于3d打印技术的井下套管生成方法,采用基于3d打印技术的井下套管生成系统,包括如下步骤:

19、s1:根据施工井的深度、温度、长度,选择用于生成井下套管的原料及用量,原料以树脂材料及其固化剂为主;

20、s2:调整3d打印模块的参数、电能-电磁能转换模块的功率及电磁能固化模块的参数,将全部参数设定好后,在地表将步骤s1选择的原料置于原料存储模块;

21、s3:利用电缆输送模块将基于3d打印技术的井下套管生成系统下入井内指定深度;

22、s4:启动系统,自下而上逐步打印、加热、生成套管;

23、s4:实时监控生成套管的深度、内外径、原料用量等参数,各个模块的芯片均反馈信号至系统驱动与控制终端,打印完成后快速起钻,转入正常的钻井工序。

24、本发明的有益效果是:与现有技术相比,本发明的一种基于3d打印技术的井下套管生成系统及井下套管生成方法具有以下优点:第一,以电缆为井下工具的投送方式,确保了时效性;第二,以环氧树脂、环氧树脂固化剂为原材料,在井下利用原料搅拌技术,对环氧树脂、环氧树脂固化剂进行混配;第三,利用3d打印技术为支撑,将混配完成后的环氧树脂打印成圆形管材;第四,利用3d打印技术为支撑,将电缆输送的电能转换成电磁能,促进环氧树脂的快速固化和强度提高。

技术特征:

1.一种基于3d打印技术的井下套管生成系统,其特征在于:包括电缆输送模块(1)、原料存储模块(2)、混配模块(3)、3d打印模块(4)、电能-电磁能转换模块(5)和电磁能固化模块(6),其中:

2.根据权利要求1所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述电缆输送模块(1)包括运输系统(1-1)、交流电源(1-2)、系统驱动与控制终端(1-3)和绞车、电缆与信号传输系统(1-4);其中,运输系统(1-1)与交流电源(1-2)电性连接,交流电源(1-2)和系统驱动与控制终端(1-3)连接,系统驱动与控制终端(1-3)和绞车、电缆与信号传输系统(1-4)连接,并且,绞车、电缆与信号传输系统(1-4)向系统驱动与控制终端(1-3)反馈数据。

3.根据权利要求2所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述电缆输送模块(1)采用的电缆为单芯电缆、七芯电缆或为自治电缆,电缆的承重能力为除电缆自重外承重2-5吨。

4.根据权利要求1所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述原料存储模块(2)包括电源输入开关(2-1)、模块驱动芯片(2-2)和多条存储路径,电源输入开关(2-1)电性连接于模块驱动芯片(2-2),模块驱动芯片(2-2)分别控制多条存储路径,所述多条存储路径均包括依次连接的配量泵(2-3)、存储容器(2-4)、阀门(2-5)和注射器(2-6),每个存储容器(2-4)均与一个压力补偿器(2-7)连接。

5.根据权利要求4所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述存储容器(2-4)为便于进入井下环境的合金钢材质存储筒。

6.根据权利要求4所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述混配模块(3)包括搅拌机(3-1)、排液泵(3-2)、流量控制阀(3-3)和控制芯片(3-4),其中,搅拌机(3-1)、排液泵(3-2)和流量控制阀(3-3)依次连接且分别与控制芯片(3-4)电性连接受控制芯片(3-4)控制,搅拌机(3-1)与原料存储模块(2)的注射器(2-6)连通,注射器(2-6)与控制芯片(3-4)电性连接受控制芯片(3-4)控制。

7.根据权利要求1所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述3d打印模块(4)包括依次连接的3d打印控制芯片(4-1)、3d打印机笔尖轴向位移控制机构(4-2)、3d打印机笔尖半径调整控制机构(4-3)、3d打印机笔尖径向运动控制机构(4-4)和3d打印机笔尖(4-5),3d打印模块(4)通过地表用电信号实时控制3d打印的尺寸,确保井下生成的液体套管的尺寸参数。

8.根据权利要求1所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述电能-电磁能转换模块(5)包括依次连接的电压转换器(5-1)、电磁能发生器(5-2)和电磁能输出器(5-3)。

9.根据权利要求7所述的一种基于3d打印技术的井下套管生成系统,其特征在于:所述电磁能固化模块(6)将电能-电磁能转换模块提供的电磁能输出至3d打印模块(4)的3d打印机笔尖轴向位移控制机构(4-2)。

10.一种基于3d打印技术的井下套管生成方法,其特征在于:采用权利要求1-9任一项的所述一种基于3d打印技术的井下套管生成系统,包括如下步骤:

技术总结

本发明涉及石油钻探技术领域,尤其是一种基于3D打印技术的井下套管生成系统及井下套管生成方法。系统包括电缆输送模块、原料存储模块、混配模块、3D打印模块、电能‑电磁层转换模块和电磁能固化模块。发明的一种基于3D打印技术的井下套管生成系统及井下套管生成方法具有以下优点:第一,以电缆为井下工具的投送方式,确保了时效性;第二,以环氧树脂、环氧树脂固化剂为原材料,在井下利用原料搅拌技术,对环氧树脂、环氧树脂固化剂进行混配;第三,利用3D打印技术为支撑,将混配完成后的环氧树脂打印成圆形管材;第四,利用3D打印技术为支撑,将电缆输送的电能转换成电磁能,促进环氧树脂的快速固化和强度提高。

技术研发人员:李秀程,王学敏,赵靖霄

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!