一种多材料承载托盘一体成型的方法与流程

本发明属于注塑成型,涉及一种一体成型方法,尤其是一种多材料承载托盘一体成型的方法。

背景技术:

1、注塑技术就是制造塑料制品的一种方法,将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要各种塑料件的一种技术。注塑是一个相对成熟的技术领域,其产品领域涉及众多。近年来传统的注塑从原来的塑料材质转向纤维增强材料(如玻璃纤维、碳纤维等)以满足产品性能的多样性和复杂性;同时产品结构也变得更加复杂,性能要求也更高:如对重量、强度、刚度以及制造工艺的效率和成本等提出了更高的要求,单一材质的产品难以满足上述的要求。

2、在一些特殊的领域,许多产品的性能要求是复合性能,如笔记本电脑外壳、汽车内外饰零部件等。比方说笔记本电脑外壳在某些局部需要较高的强度用于承担载荷、某些位置需要结构的更加稳定,从而需要更好的刚度,而某些部位需要满足感官方面的性能如降噪、手感等等。传统的工艺技术是分别采用对应性能的材料分别制造零部件,然后通过工装治具等将各零部件进行连接(粘接、焊接等)获得,这种工艺技术相对比较复杂、步骤较多、周期较长、工艺成本高,对尺寸公差等的精度要求也高。

技术实现思路

1、本发明目的是为了克服现有技术的不足而提供一种多材料承载托盘一体成型的方法。

2、为达到上述目的,本发明采用的技术方案是:一种多材料承载托盘一体成型的方法,所述承载托盘包括底板、形成在所述底板边缘处且与其相垂直的周壁以及形成在所述周壁四角处且延伸至所述底板上的缓冲件,所述底板为碳纤维板,所述周壁为加纤增强聚碳酸酯,所述缓冲件为tpu材质,

3、包括以下步骤:

4、(a)对碳纤维板材进行机加工以加工成所需的尺寸和形状,得所述底板;

5、(b)将所述底板加热软化,埋入预热的成型模具中;所述成型模具的预热温度为130~180℃;

6、(c)利用注塑机的一个注塑头向所述成型模具中注入加纤增强聚碳酸酯以附着在所述底板的边缘处,冷却成型得所述周壁;

7、(d)利用注塑机的另一个注塑头向所述成型模具中注入tpu,冷却后成型即可。

8、优化地,步骤(a)中,在所述底板的四角处加工出定位孔;还对所述碳纤维板材进行铣边处理并去除卷边。

9、进一步地,步骤(b)中,将所述底板置于定位治具上,采用机械手将其转移至ir炉定位托盘处,调整所述定位托盘的位置使其上部、下部与上加热板、下加热板的距离相互独立地为3~5cm;加热软化后用机械手将其从ir炉定位托盘取出;所述上加热板和所述下加热板的间距为8~12cm。

10、进一步地,步骤(b)中,所述ir炉的炉内温度为290~320℃、加热时间为30~40s,所述底板的出炉温度为220℃~280℃;步骤(c)中,冷却后的温度为50~80℃。

11、优化地,所述成型模具包括:

12、至少一个下固定组件,所述下固定组件包括下固定板、可相对所述下固定板移动的第二顶出板、可移动地设置在所述下固定板和所述第二顶出板之间的第一顶出板、与所述第一顶出板间隔设置的承板、连接在所述承板和所述下固定板之间且贯穿所述第一顶出板和所述第二顶出板的多根支撑柱、穿过所述承板且延伸至与所述第一顶出板相连接的多根顶出杆、设置在所述承板上的公模板、嵌入所述公模板的公模仁以及安装在所述承板上且贯穿所述公模板和所述公模仁的抽芯入子;

13、第一上固定组件和第二上固定组件,所述第一上固定组件和所述第二上固定组件分别安装在两个所述下固定组件上,其相互独立地包括上固定板、安装在所述上固定板表面上且朝向所述下固定组件的热流道板、安装所述热流道板表面的母模板以及嵌入所述母模板且与所述公模仁相配合的母模仁,

14、所述公模仁与所述母模仁之间分别形成一射流道、二射流道,所述热流道板上形成有与所述一射流道、所述二射流道相对应的多根注料头。

15、优化地,所述第一顶出板和所述第二顶出板之间通过开闭结构活动连接,所述开闭结构包括卡设在所述第一顶出板和所述第二顶出板边部的卡扣、一端固定在所述承板侧面上且另一端延伸至与所述卡扣相配合的导向块以及通过弹簧安装在所述第二顶出板侧面且分别与所述卡扣、所述导向块相配合的限位块。

16、进一步地,所述限位块的端部设置有第一斜面,所述导向块的端部设置有与所述第一斜面相配合的第二斜面。

17、更进一步地,每根所述顶出杆上套设有回位弹簧,所述回位弹簧位于所述承板和所述第二顶出板之间。

18、进一步地,所述第一上固定组件和所述第二上固定组件还相互独立地包括设置在所述母模板和所述公模板之间且围设在所述抽芯入子四周的多块滑块以及设置在所述母模板和所述公模板之间且对应设置在多块所述滑块外侧的滑块导向块。

19、进一步地,所述下固定组件还包括安装在所述下固定板上且延伸至与所述承板相连接的顶出板导柱以及安装在所述第二顶出板上且延伸至贯穿所述公模板的复位杆。

20、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明多材料承载托盘一体成型的方法,通过采用特定的步骤将碳纤维板材软化后进行双色注塑成型,这样能够获得满足不同性能要求的产品,从而极大的减少了制造工艺复杂程度、提高了效率、降低了成本,能够形成大规模批量产业化能力。

技术特征:

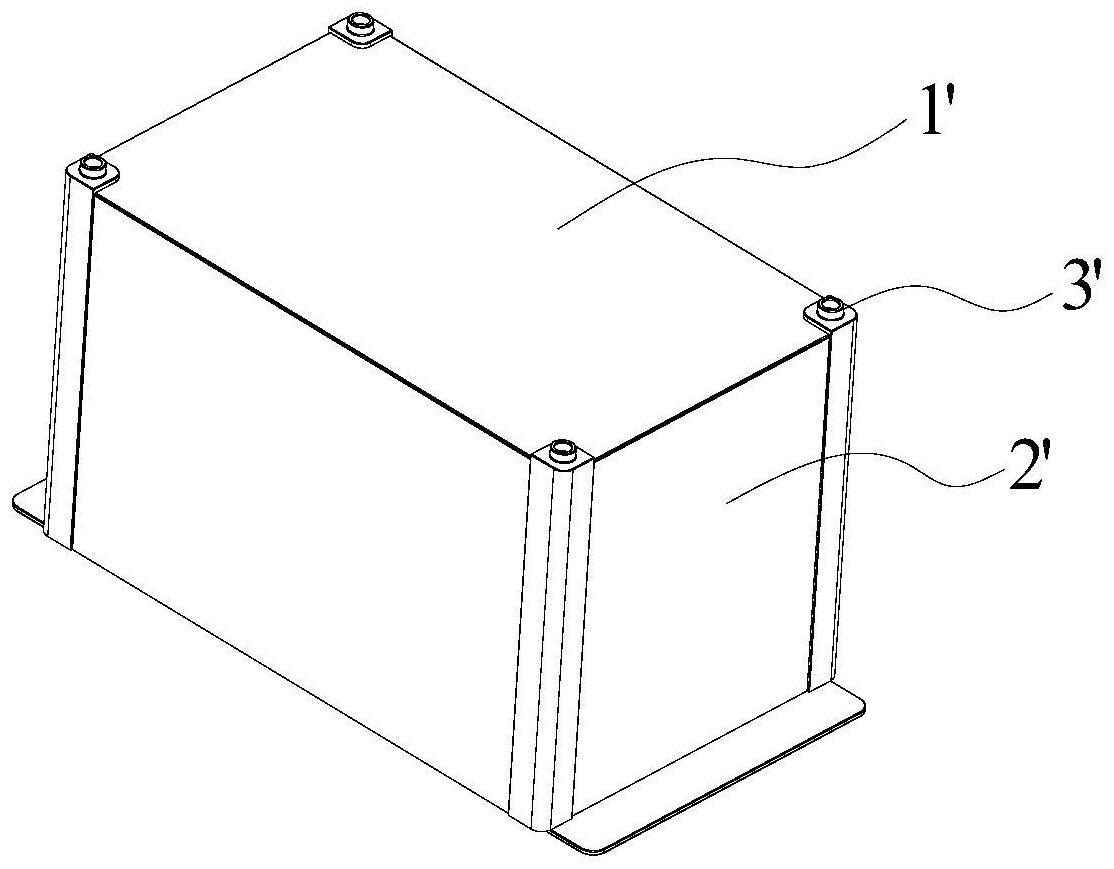

1.一种多材料承载托盘一体成型的方法,所述承载托盘包括底板(1’)、形成在所述底板(1’)边缘处且与其相垂直的周壁(2’)以及形成在所述周壁(2’)四角处且延伸至所述底板(1’)上的缓冲件(3’),所述底板(1’)为碳纤维板,所述周壁(2’)为加纤增强聚碳酸酯,所述缓冲件(3’)为tpu材质,

2.根据权利要求1所述多材料承载托盘一体成型的方法,其特征在于:步骤(a)中,在所述底板(1’)的四角处加工出定位孔;还对所述碳纤维板材进行铣边处理并去除卷边。

3.根据权利要求2所述多材料承载托盘一体成型的方法,其特征在于:步骤(b)中,将所述底板(1’)置于定位治具上,采用机械手将其转移至ir炉定位托盘处,调整所述定位托盘的位置使其上部、下部与上加热板、下加热板的距离相互独立地为3~5cm;加热软化后用机械手将其从ir炉定位托盘取出;所述上加热板和所述下加热板的间距为8~12cm。

4.根据权利要求3所述多材料承载托盘一体成型的方法,其特征在于:步骤(b)中,所述ir炉的炉内温度为290~320℃、加热时间为30~40s,所述底板(1’)的出炉温度为220℃~280℃;步骤(c)中,冷却后的温度为50~80℃。

5.根据权利要求1所述多材料承载托盘一体成型的方法,其特征在于,所述成型模具包括:

6.根据权利要求5所述多材料承载托盘一体成型的方法,其特征在于:所述第一顶出板(2312)和所述第二顶出板(2313)之间通过开闭结构(2316)活动连接,所述开闭结构(2316)包括卡设在所述第一顶出板(2312)和所述第二顶出板(2313)边部的卡扣(23161)、一端固定在所述承板(2314)侧面上且另一端延伸至与所述卡扣(23161)相配合的导向块(23162)以及通过弹簧安装在所述第二顶出板(2313)侧面且分别与所述卡扣(23161)、所述导向块(23162)相配合的限位块(23163)。

7.根据权利要求6所述多材料承载托盘一体成型的方法,其特征在于:所述限位块(23163)的端部设置有第一斜面,所述导向块(23162)的端部设置有与所述第一斜面相配合的第二斜面。

8.根据权利要求5或6所述多材料承载托盘一体成型的方法,其特征在于:每根所述顶出杆(2315)上套设有回位弹簧(23151),所述回位弹簧(23151)位于所述承板(2314)和所述第二顶出板(2313)之间。

9.根据权利要求5所述多材料承载托盘一体成型的方法,其特征在于:所述第一上固定组件(232)和所述第二上固定组件(232’)还相互独立地包括设置在所述母模板(2323,2323’)和所述公模板(2318)之间且围设在所述抽芯入子(2319)四周的多块滑块(2325、2325’)以及设置在所述母模板(2323,2323’)和所述公模板(2318)之间且对应设置在多块所述滑块(2325、2325’)外侧的滑块导向块(2326、2326’)。

10.根据权利要求5所述多材料承载托盘一体成型的方法,其特征在于:所述下固定组件(231)还包括安装在所述下固定板(2311)上且延伸至与所述承板(2314)相连接的顶出板导柱(23111)以及安装在所述第二顶出板(2313)上且延伸至贯穿所述公模板(2318)的复位杆(23131)。

技术总结

本发明涉及一种多材料承载托盘一体成型的方法,包括以下步骤:(a)对碳纤维板材进行机加工以加工成所需的尺寸和形状,得所述底板;(b)将所述底板加热软化,埋入预热的成型模具中;所述成型模具的预热温度为130~180℃;(c)利用注塑机的一个注塑头向所述成型模具中注入加纤增强聚碳酸酯以附着在所述底板的边缘处,冷却成型得所述周壁;(d)利用注塑机的另一个注塑头向所述成型模具中注入TPU,冷却后成型即可。这样能够获得满足不同性能要求的产品,从而极大的减少了制造工艺复杂程度、提高了效率、降低了成本,能够形成大规模批量产业化能力。

技术研发人员:顾淑莹

受保护的技术使用者:苏州复盈新材股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!