一种浮动滚压机构的制作方法

本技术涉及浮动领域,具体而言,涉及一种浮动滚压机构。

背景技术:

1、一般来说,在进行滚压作业时,由两个包胶辊分别从两侧对被贴合物进行滚压,而两个包胶辊主要由对应的支撑结构进行支撑。

2、异形的被贴合物在进行滚压时,随着滚压作业的进行,包胶辊和被贴合物的受力会发生变化,容易压坏被贴合物,影响滚压效果。

技术实现思路

1、为了弥补以上不足,本技术提供了一种浮动滚压机构,旨在改善被贴合物容易损坏的问题。

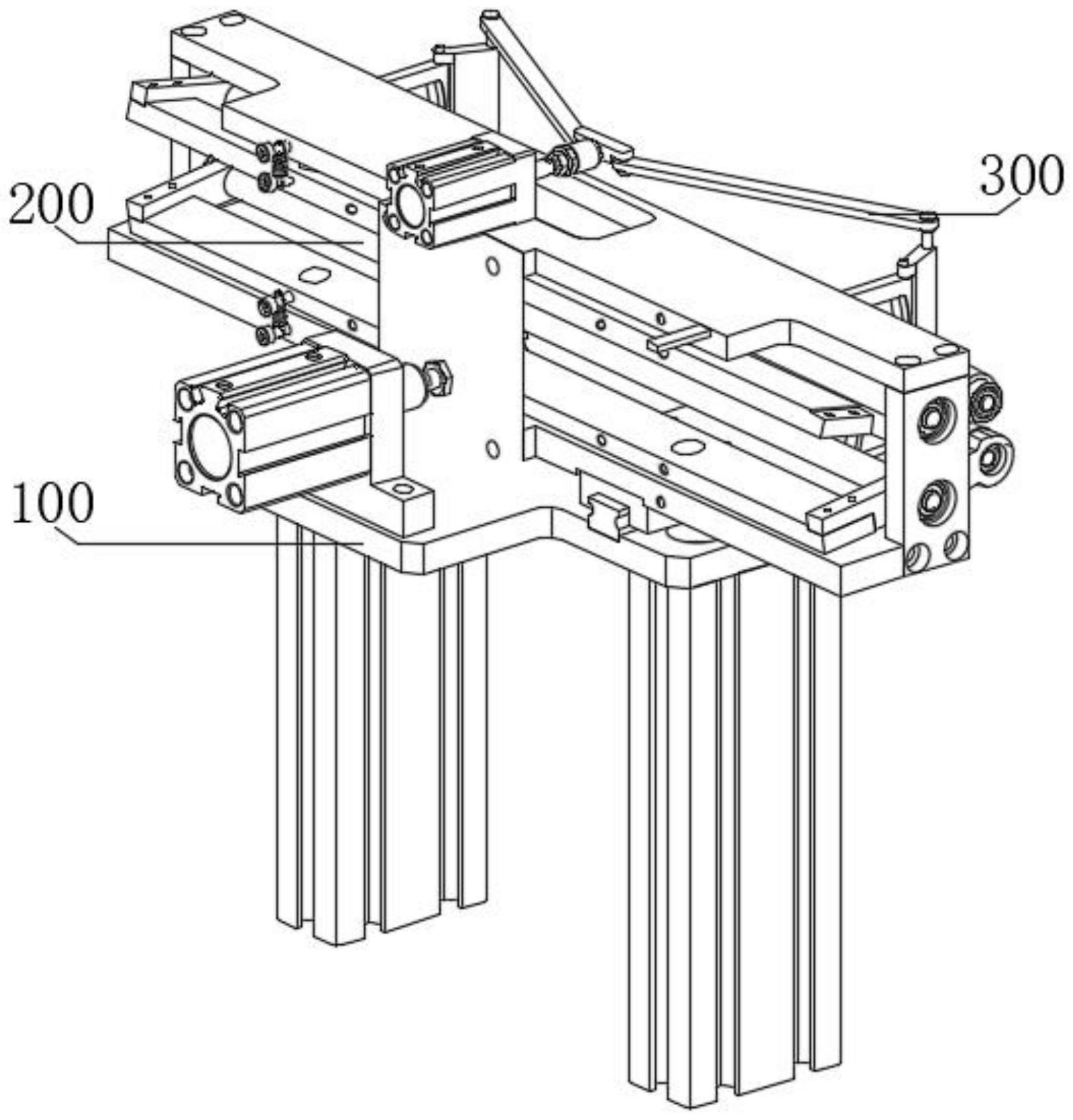

2、本技术实施例提供了一种浮动滚压机构,包括基板和摆动转轴。所述基板的上端面设置有平推气缸,所述平推气缸的活塞连接有滑动架;所述摆动转轴设置有两个,且两个所述摆动转轴均转动连接于所述滑动架,两个所述摆动转轴的轴身均安装有摆动架,且两个所述摆动架的一侧均设置有包胶辊,两个所述摆动架的另一侧均安装有浮动拉簧,且两个所述浮动拉簧的另一端均与所述滑动架连接。

3、在上述实现过程中,由平推气缸的活塞推动滑动架移动,滑动架带动摆动转轴、摆动架和包胶辊移动,在两个包胶辊套在被贴合物的表面后,两个包胶辊进行滚压作业,在滚压作业过程中,包胶辊的受力发生变化,从而驱动对应的摆动架围绕摆动转轴旋转来调节包胶辊的受力,同时浮动拉簧控制摆动架和摆动转轴旋转幅度,最终达到浮动贴合的效果,这样柔性贴合,不损伤被贴合物,又能确保具有一定的贴合力度,更利于使用。

4、在一种具体的实施方案中,所述基板的下端面安装有立柱,且所述立柱两两相对设置。

5、在上述实现过程中,设置立柱,用于支撑基板,利于基板的架设。

6、在一种具体的实施方案中,所述滑动架包括滑动板和侧板体,所述滑动板连接于所述平推气缸的活塞,所述滑动板的一侧安装有上板体和下板体,所述侧板体的顶端和底端分别与所述上板体和所述下板体连接,且所述侧板体和所述摆动转轴转动连接,所述上板体和所述下板体分别与对应的所述浮动拉簧连接。

7、在上述实现过程中,该平推气缸在工作时,平推气缸的活塞或带动滑动板移动,进而带动上板体、下板体、侧板体和摆动转轴移动,调节摆动转轴及其连接的摆动架和包胶辊的位置。

8、在一种具体的实施方案中,所述侧板体设置有两个,且两个所述侧板体分别位于所述摆动转轴的两侧。

9、在上述实现过程中,设置两个侧板体,可以从两端对摆动转轴进行支撑,可使摆动转轴安装的更稳定,更利于摆动转轴的转动。

10、在一种具体的实施方案中,所述基板的上端面安装有直线导轨,且所述下板体滑动套接于所述直线导轨。

11、在上述实现过程中,设置直线导轨,可限制下板体的移动方向,可使下板体以及整个滑动架移动的更加稳定。

12、在一种具体的实施方案中,所述摆动架包括摆动杆和连板,所述摆动杆的中心与所述摆动转轴连接,所述连板和所述包胶辊分别位于所述摆动杆的两端,且所述连板与所述浮动拉簧连接。

13、在上述实现过程中,该摆动转轴在进行旋转时,可带动摆动杆转动,从而对包胶辊进行摆动。

14、在一种具体的实施方案中,所述包胶辊和所述摆动杆之间通过轴承转动连接,且所述摆动杆的端部设置有轴承安装孔。

15、在上述实现过程中,轴承的设置,更利于包胶辊的转动安装,利于包胶辊在进行滚压作业时进行转动。

16、在一种具体的实施方案中,所述摆动杆两两相对设置,且相对应的两个所述摆动杆分别位于对应的所述包胶辊的两端。

17、在上述实现过程中,设置两个摆动杆对包胶辊进行支撑,可进一步提高包胶辊在进行滚压作业时的稳定性。

18、在一种具体的实施方案中,所述上板体的表面、所述下板体的表面和所述连板的表面均设置有连接件,且所述浮动拉簧的端部套设在所述连接件的表面。

19、在上述实现过程中,设置连接件,更利于将上板体、下板体和连板与对应的浮动拉簧安装在一起。

20、在一种具体的实施方案中,所述连接件为螺纹柱,且所述上板体、所述下板体和所述连板均与所述连接件螺纹连接。

21、在上述实现过程中,以螺纹连接的方式将上板体、下板体和连板与对应的连接件进行连接,利于对连接件进行拆装,则利于浮动拉簧的装卸。

22、在一种具体的实施方案中,所述滑动架的表面设置有定位机构,所述定位机构包括u形杆和伸缩件,所述u形杆设置有两个,且两个所述u形杆均套在两个所述包胶辊的表面,两个所述u形杆的端部均与所述滑动架固定连接,且两个所述u形杆的表面安装有第一轴杆,所述第一轴杆的杆身转动套接有旋转块,所述旋转块的一侧设置有定位板,所述伸缩件固定连接于所述滑动架的上端面,且所述伸缩件的活动端设置有滑杆,所述滑杆的两端均安装有铰接有连杆,且两个所述连杆的另一端分别与对应的所述定位板铰接。

23、在上述实现过程中,该伸缩件为气缸、电缸、电动推杆和液压缸中的任意一种,该伸缩件在伸缩时,伸缩件的活动端会带动滑杆移动,而滑杆铰接的两个连杆会分别拉动对应的定位板,使定位板及其连接的旋转块围绕对应的第一轴杆进行转动,则可以调节两个定位板一侧之间的距离,在被贴合物从两个定位板之间经过时,两个定位板便会推动被贴合物移动,调整被贴合物的位置,可对被贴合物进行居中定位。

24、在一种具体的实施方案中,所述u形杆的内部顶端和底端均设置有两个限位杆,且左右相邻的两个所述限位杆之间形成限位滑道,所述包胶辊位于对应的所述限位滑道的内部滑动。

25、在上述实现过程中,在包胶辊进行滚压作业,且包胶辊的受力发生变化进行摆动时,位于该包胶辊左右两侧的限位杆会限制包胶辊的移动方向,可提高包胶辊移动时的稳定性,从而提高包胶辊进行滚压左右时的稳定性。

26、在一种具体的实施方案中,所述u形杆的内壁和所述包胶辊的侧壁之间留设有空间,所述限位杆的弧形杆。

27、在上述实现过程中,留设空间,可降低u形杆对包胶辊的移动造成的阻碍,更利于包胶辊的移动。

28、在一种具体的实施方案中,所述定位板的表面和所述滑杆的表面均设置有与所述连杆相对应的第二轴杆,且所述连杆的端部转动套接在对应的所述第二轴杆的杆身。

29、在上述实现过程中,设置第二轴杆,更利于定位板和滑杆与连杆进行铰接,利于连杆的转动。

30、在一种具体的实施方案中,所述第一轴杆和所述第二轴杆的截面均呈圆形,且所述第一轴杆两两相对设置。

31、在上述实现过程中,第一轴杆和旋转块一一对应设置,而通过两个第一轴杆和两个旋转块配合,可将定位板更稳定的转动安装在u形杆的表面。

32、在一种具体的实施方案中,两个所述u形杆的相背侧均设置有限位壳体,且所述限位壳体的内部转动安装有丝杆,所述丝杆的杆身螺纹套接有螺套,且所述螺套的侧壁紧贴着所述限位壳体的内壁,所述螺套的一侧安装齿条,所述限位壳体的表面转动安装有旋转轴,且所述旋转轴键连接有齿轮,所述齿轮和所述齿条啮合传动,所述旋转轴的一端连接有转杆,所述转杆键连接有凸轮,且所述凸轮位于两个所述包胶辊之间。

33、在上述实现过程中,该限位壳体可限制定位板的转动,更利于定位板的使用,而转动丝杆,可使螺纹套接于丝杆的螺套带动齿条移动,进而带动齿轮、旋转轴、转杆和凸轮转动,凸轮便可以推动两个包胶辊,改变两个包胶辊之间的距离,可避免因两个包胶辊之间的距离过小,而导致被贴合物不能插入到两个包胶辊之间的情况出现,更利于滚压作业的进行。

34、在一种具体的实施方案中,所述丝杆的端部设置有旋钮,所述旋钮的侧壁刻设有防滑纹,所述旋转轴、所述齿轮和所述转杆之间同轴设置。

35、在上述实现过程中,工作人员通过转动旋钮,进而可以对丝杆进行转动,而防滑纹的设置,可降低工作人员在对旋钮进行转动时出现脱手的现象。

36、有益效果:本技术提供了一种浮动滚压机构,通过平推气缸带动滑动架、摆动转轴、摆动架和包胶辊移动,使两个包胶辊套在被贴合物的表面进行滚压作业,在滚压作业过程中,若包胶辊的受力发生变化会驱动对应的摆动架,使摆动架围绕摆动转轴旋转来调节包胶辊的受力,同时浮动拉簧控制摆动架和摆动转轴旋转幅度,最终达到浮动贴合的效果,这样柔性贴合,不损伤被贴合物,又能确保具有一定的贴合力度,更利于使用。

37、在对被贴合物进行滚压时,不便调节被贴合物的位置,不能对被贴合物进行居中定位,容易对被贴合物的贴合造成影响,进而影响滚压的效果。

38、在平推气缸的活塞推动滑动架移动,滑动架带动摆动转轴、摆动架和包胶辊向被贴合物移动时,两个定位板会先移动到被贴合物的两侧,调控伸缩件,使伸缩件伸缩,伸缩件的活动端会带动滑杆移动,而滑杆铰接的两个连杆会分别拉动对应的定位板,使定位板及其连接的旋转块围绕对应的第一轴杆进行转动,则可以调节两个定位板一侧之间的距离,两个定位板便会推动被贴合物移动,调整被贴合物的位置,可对被贴合物进行居中定位,经定位后的被贴合物更利于与包胶辊接触,更利于被贴合物的贴合,可提高滚压的效果;

39、而在包胶辊与被贴合物接触,且包胶辊因受力发生变化进行摆动时,位于该包胶辊左右两侧的限位杆会限制包胶辊的移动方向,可提高包胶辊移动时的稳定性,从而提高包胶辊进行滚压左右时的稳定性。

40、由弹性结构支撑包胶辊进行浮动滚压时,在被贴合物未移动到两个包胶辊之间时,在弹性结构的支撑下,两个包胶辊之间的距离为最短距离,若两个包胶辊之间的距离过小,被贴合物便不便插入到两个包胶辊之间,不利于滚压作业的进行。

41、转动旋钮,可带动丝杆转动,可使螺纹套接于丝杆的螺套进行移动,而螺套则会带动齿条移动,与齿条啮合连接的齿轮便会带动旋转轴、转杆和凸轮转动,凸轮便可以推动两个包胶辊,改变两个包胶辊之间的距离,工作人员便可以根据被贴合物的规格,调节两个包胶辊之间的距离,可避免因两个包胶辊之间的距离过小,而导致被贴合物不能插入到两个包胶辊之间的情况出现,更利于滚压作业的进行。

- 还没有人留言评论。精彩留言会获得点赞!