塑料模具及其注塑成型方法与流程

本发明属于模具,具体涉及一种塑料模具及其注塑成型方法。

背景技术:

1、现在,塑料产品的注塑成型工艺向着缩短注塑周期,提高生产效率方向发展,一般为了提高生产效率,在注塑模具注塑过程中采用了增加塑化能力,缩短注射时间,加快模板移动速度等,另外,还采取了有关注塑模具注射方式的改进,合模方式的改进,冷却效率方法的改变等,其目的就是为了节约时间,缩短生产周期,增大产量。

2、申请号为2022109723710的中国专利公开了一种工业注塑件的注塑生产工艺,包括以下步骤:s1.模具预处理:对注塑件的注塑模具进行清洁、刷脱模剂和预热处理;s2.原料选择和处理:选取注塑件的原料,混合搅拌,并通过螺杆挤出机挤出备用;s3.原料注射:将s2处理后的原料经过喷嘴注射到s1预处理后的模具中,注射压力为60-150mpa,维持20-30s;s4.保压:注塑机的喷嘴不断向型腔补料,持续施加压力,压实熔体,保压阶段的压力为充填最大压力的75-95%,保持压力为40-80kg/cm3,保压力时间为30-60min;s5.脱模;s6.注塑件及模具清理;s7.注塑件喷涂。该方案通过对模具进行预处理,不仅能够增加模具的清洁度,降低灰尘杂质对注塑件的影响,同时在原料注塑成型后,便于对注塑件进行脱模处理,有利于增加工作效率。

3、上述专利能够实现增加脱模速率效果,但是在脱模时,需要等待一定的时间,这段时间为等待模具内型腔温度冷却至指定温度以及模具内型腔压力趋于稳定,只有当温度冷却后且模具内型腔压力趋于稳定时才能进行脱模,否则会造成脱模困难,其中温度因素可以通过温度传感器进行检测,而压力稳定则需要等待较长时间,等待内部压力与外部压力接近才能认定为稳定,这会增加脱模时间。

技术实现思路

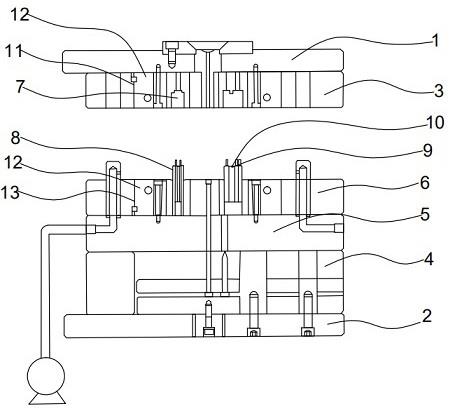

1、为解决上述问题,本发明提供一种塑料模具,包括固定板和移动板,所述固定板的底部设有第一模板,所述移动板的上方设有支撑板,所述支撑板的上方设有承接板,所述承接板的上方设有第二模板,所述第一模板内设有第一型芯,所述第二模板上对应设有第二型芯,所述第一型芯和第二型芯之间形成有型腔,所述第二型芯的顶部设有安装孔,所述安装孔中设有压力传感器,所述压力传感器与第二型芯顶部齐平,所述第二模板的侧边设有喷气装置。

2、较佳的,所述第一模板上设有第一空腔,所述第一空腔中设有第一芯板,所述第一芯板上设有若干第一型芯,所述第二模板上设有第二空腔,所述第二空腔中设有第二芯板,所第二述芯板上设有若干与第一型芯对应的第二型芯。

3、较佳的,所述移动板上设有顶出机构,所述顶出机构包括顶出气缸、顶板和顶针,所述顶出气缸的输出端与顶板连接,所述顶板的上方连接有顶针,所述顶针穿过承接板和第一模板与第二模板相抵。

4、较佳的,所述喷气装置包括气源和喷气嘴,所述喷气嘴凸出于第二模板表面设置,所述第一模板配合喷气嘴设有导向孔,所述喷气嘴上设有喷气孔,所述喷气孔朝向第二型芯设置,所述气源与喷气嘴连接。

5、较佳的,所述承接板内设有流通通道,所述流通通道一端与喷气嘴连接,所述流通通道的另一端与气源连接,所述流通通道靠近喷漆嘴的一端设有密封圈。

6、一种塑料模具的注塑成型方法,包括以下步骤;

7、s1、注射充模,将塑料原料注塑到模具的型腔中,直至模具腔内部注塑至90%-95%,停止注塑;

8、s2、保压,对模具持续施加压力,直至浇口冷却封闭;

9、s3、冷却定型,开启冷却水管,往第一模板和第二模板上的循环冷却水管注水冷却,直至模具温度降至指定温度;

10、s4、计算型腔压力,等待各型腔压力趋于稳定;

11、s5、塑料脱模,通过顶针机构将模具分离。

12、较佳的,所述步骤s4各型腔压力趋于稳定的测量方法为;

13、a、收集各型腔的内部压力值;

14、b、计算各压力值的平均值;

15、c、将各型腔的内部压力值与平均值做差,得到差值;如果所有的差值小于指定阈值,那么认定各型腔压力趋于稳定,如果存在某一差值大于指定阈值,则重新执行步骤a。

16、较佳的,所述步骤c中指定阈值为2.0。

17、较佳的,还包括步骤s6,所述步骤s6为利用吹风装置对脱模后的模具进行吹风,对脱模后的模具余热进行降温。

18、较佳的,所述步骤s3中模具温度降温至50-65°。

19、本发明的优点为:

20、1. 本方案中通过检测型腔内部的压力,能够便于操作人员获知模具型腔内部压力信息,当型腔内部压力稳定后,可以及时进行脱模,减少脱模等待时间,提升产品成型效率。

21、2. 本方案中设有喷气装置,能够对脱模后的产品进行喷气,能够快速降低产品预热以及对模具进行清理,便于快速进行下一批产品注塑成型。

22、2. 本方案中通过特定的方法能够计算出型腔内部压力稳定的时刻,减少脱模时间。

技术特征:

1.一种塑料模具,其特征在于:包括固定板(1)和移动板(2),所述固定板(1)的底部设有第一模板(3),所述移动板(2)的上方设有支撑板(4),所述支撑板(4)的上方设有承接板(5),所述承接板(5)的上方设有第二模板(6),所述第一模板(3)内设有第一型芯(7),所述第二模板(6)上对应设有第二型芯(8),所述第一型芯(7)和第二型芯(8)之间形成有型腔,所述第二型芯(8)的顶部设有安装孔(9),所述安装孔(9)中设有压力传感器(10),所述压力传感器(10)与第二型芯(8)顶部齐平,所述第二模板(6)的侧边设有喷气装置。

2.根据权利要求1所述的塑料模具,其特征在于:所述第一模板(3)上设有第一空腔(11),所述第一空腔(11)中设有第一芯板(12),所述第一芯板(12)上设有若干第一型芯(7),所述第二模板(6)上设有第二空腔(13),所述第二空腔(13)中设有第二芯板(14),所第二述芯板上设有若干与第一型芯(7)对应的第二型芯(8)。

3.根据权利要求2所述的塑料模具,其特征在于:所述移动板(2)上设有顶出机构,所述顶出机构包括顶出气缸(15)、顶板(16)和顶针(17),所述顶出气缸(15)的输出端与顶板(16)连接,所述顶板(16)的上方连接有顶针(17),所述顶针(17)穿过承接板(5)和第一模板(3)与第二模板(6)相抵。

4.根据权利要求3所述的塑料模具,其特征在于:所述喷气装置包括气源(18)和喷气嘴(19),所述喷气嘴(19)凸出于第二模板(6)表面设置,所述第一模板(3)配合喷气嘴(19)设有导向孔(20),所述喷气嘴(19)上设有喷气孔(21),所述喷气孔(21)朝向第二型芯(8)设置,所述气源(18)与喷气嘴(19)连接。

5.根据权利要求4所述的塑料模具,其特征在于:所述承接板(5)内设有流通通道(22),所述流通通道(22)一端与喷气嘴(19)连接,所述流通通道(22)的另一端与气源(18)连接,所述流通通道(22)靠近喷漆嘴的一端设有密封圈(23)。

6.一种塑料模具的注塑成型方法,其特征在于:包括以下步骤;

7.根据权利要求6所述的塑料模具的注塑成型方法,其特征在于:所述步骤s4各型腔压力趋于稳定的测量方法为;

8.根据权利要求7所述的塑料模具的注塑成型方法,其特征在于:所述步骤c中指定阈值为2.0。

9.根据权利要求8所述的塑料模具的注塑成型方法,其特征在于:还包括步骤s6,所述步骤s6为利用吹风装置对脱模后的模具进行吹风,对脱模后的模具余热进行降温。

10.根据权利要求8所述的塑料模具的注塑成型方法,其特征在于:所述步骤s3中模具温度降温至50-65°。

技术总结

本发明公开了一种塑料模具及其注塑成型方法,包括固定板和移动板,所述固定板的底部设有第一模板,所述移动板的上方设有支撑板,所述支撑板的上方设有承接板,所述承接板的上方设有第二模板,所述第一模板内设有第一型芯,所述第二模板上对应设有第二型芯,所述第一型芯和第二型芯之间形成有型腔,所述第二型芯的顶部设有安装孔,所述安装孔中设有压力传感器,所述压力传感器与第二型芯顶部齐平,所述第二模板的侧边设有喷气装置。本发明能够对塑料模具内的压力进行检测计算,加快脱模时间。

技术研发人员:龚继雄,马天龙,江文祥,江志伟

受保护的技术使用者:常州市科尚模塑有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!