一种碳纤维模压成型方法与流程

本发明属于碳纤维模压,具体涉及一种碳纤维模压成型方法。

背景技术:

1、目前使用的碳纤维模压工艺主流有“热进热出”和“冷进冷出”两种,其中:“热进热出”是对热压模具进行预热以缩短合模前的时间,生产开模只需20-30分钟,然后清理模具,总时长在30-40钟,时效较高,但缺点是取出后陡然降温会令制品表面凹陷变形,影响制品品质;而“冷进冷出”则是将碳纤材料放入热压模具后升到指定温度进行压制,其经历加温、保温、降温几大步骤,生产周期约2小时,虽然耗时较长,但保证了制品的降温曲线,所以制品表面光亮度高且平滑。此两种工艺各有长短,综二者所长将有利于碳纤维模压的制品品质与生产效率的提升。

技术实现思路

1、本发明提出一种碳纤维模压成型方法,有效缩短生产周期与保证制品品质,其具体通过以下技术手段实现:

2、碳纤维模压成型方法包含预制步骤和加工步骤,其中,

3、在预制步骤中执行:

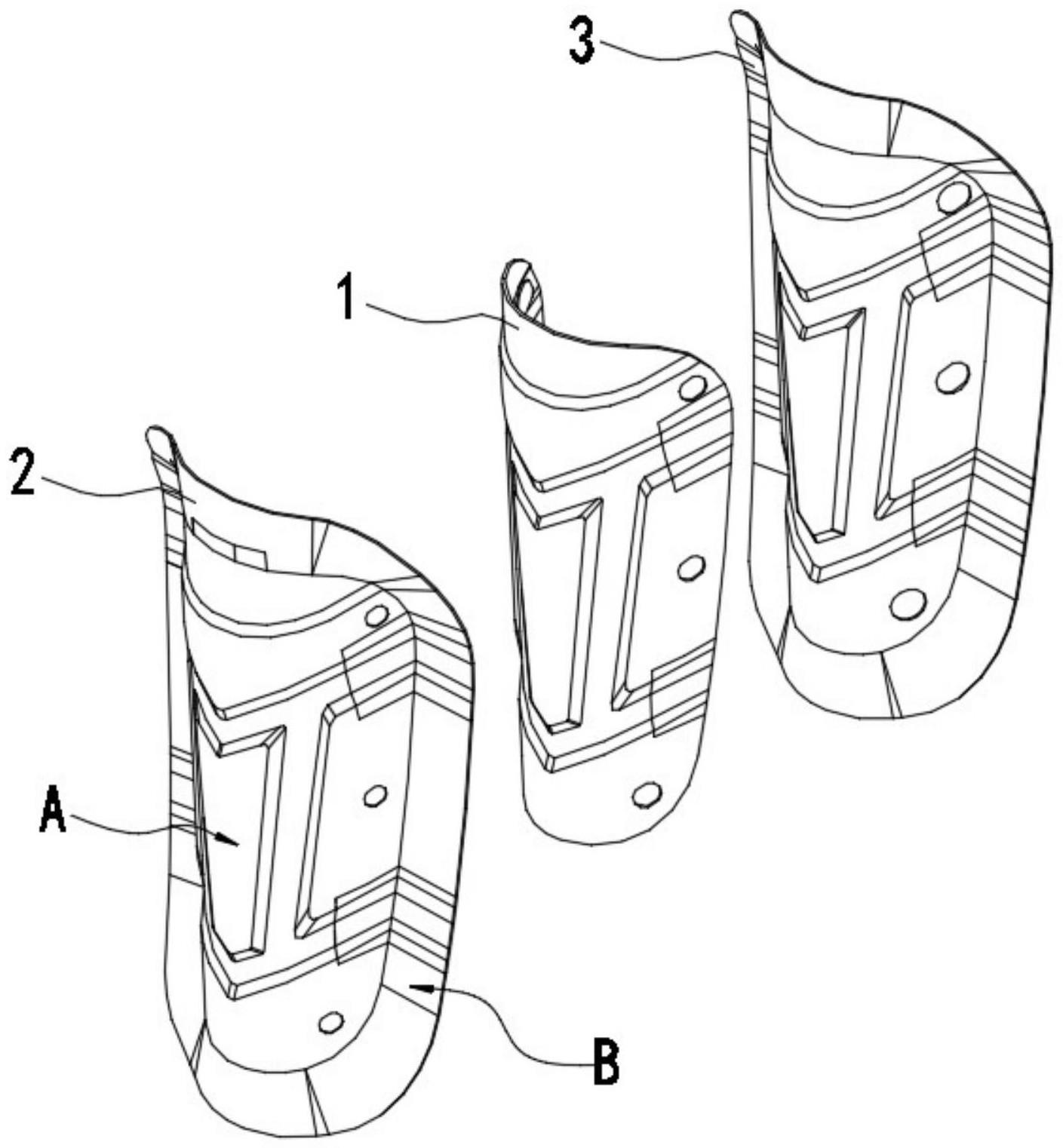

4、根据制品形状预制有若干组金属拉伸模具,每组金属拉伸模具包含由金属片材拉伸成型的一个前置模和一个后置模;

5、在加工步骤中执行:

6、取一组金属拉伸模具,将碳纤材料置于前置模和后置模中间,放入到热压模具进行加温压制;

7、开模取出金属拉伸模具进行静置降温,待冷却后再打开金属拉伸模具取出制品并清理模具,重新加入碳纤材料备用;

8、在当前金属拉伸模具静置降温期间,将下一组装有碳纤材料的金属拉伸模具放入热压模具进行加温压制。

9、与现有技术相比,本发明的优越性体现在:

10、1)通过预制的金属拉伸模具来配合碳纤维的成型与降温,开模取出后由于金属拉伸模具自身的热量能较好地避免制品降温过急,使其拥有相对平缓的降温曲线,克服了传统“热进热出”工艺制品易收缩凹陷变形的缺陷,具有媲美“冷进冷出”工艺的制品品质;同时,由于制品无需在设备中降温,取模后可直接进行下一个制品的成型工序,极大地节省时间(60-90分钟)。

11、2)由于制品是由前后两个金属拉伸模具夹着的,不直接与热压模具接触,所以取模十分容易,且几乎无需清理模具就可直接加工下一个制品,效率得到有效提升。

12、3)由于制品品质得到保障,故节省取模后处理的人工,生产成本和时间成本明显下降,利于生产计划的执行与产能提升。

13、4)金属拉伸模具是根据待加工制品形状预制的,且具备良好的导热性,碳纤材料只是在两金属拉伸模具之间成型,故只需计算好热压模具合模后的厚度,不必对原有设备进行改动就可实施,无需额外的设备升级改造成本,工艺的经济性、技术性和实用性卓越,适合推广应用。

技术特征:

1.一种碳纤维模压成型方法,其特征在于,包含预制步骤和加工步骤;

2.根据权利要求1所述的碳纤维模压成型方法,其特征在于,加工前先将热压模具预热至160℃。

3.根据权利要求1所述的碳纤维模压成型方法,其特征在于,在加工步骤中,金属拉伸模具在热压模具中加温至160℃并恒温压制20-30分钟。

4.根据权利要求1所述的碳纤维模压成型方法,其特征在于,所述金属片材为铝板或不锈钢板。

5.根据权利要求1所述的碳纤维模压成型方法,其特征在于,所述金属片材的厚度大于或等于1毫米。

6.根据权利要求1所述的碳纤维模压成型方法,其特征在于,在预制步骤中,根据制品表面的工艺需求对金属拉伸模具中与碳纤材料的接触面进行抛光或哑光处理,其中,抛光处理使制品表面得到光亮面,哑光处理使制品表面得到哑光面。

7.根据权利要求1所述的碳纤维模压成型方法,其特征在于,在加工步骤中,开模取出金属拉伸模具后,静置降温至60℃以下再打开金属拉伸模具取出制品。

8.根据权利要求1所述的碳纤维模压成型方法,其特征在于,在加工步骤中,开模取出金属拉伸模具后,静置降温10分钟后再打开金属拉伸模具取出制品。

技术总结

本发明提出一种碳纤维模压成型方法,其特征在于,包含预制步骤和加工步骤;在预制步骤中执行:根据制品形状预制有若干组金属拉伸模具,每组金属拉伸模具包含由金属片材拉伸成型的一个前置模和一个后置模;在加工步骤中执行:取一组金属拉伸模具,将碳纤材料置于前置模和后置模中间,放入到热压模具进行加温压制;开模取出金属拉伸模具进行静置降温,待冷却后再打开金属拉伸模具取出制品并清理模具,重新加入碳纤材料备用;在当前金属拉伸模具静置降温期间,将下一组装有碳纤材料的金属拉伸模具放入热压模具进行加温压制。

技术研发人员:黄灿阳

受保护的技术使用者:中山市三雄碳纤维有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!