一种无后坐力炮后喷弹药用复合挡板及其制备方法与流程

本发明涉及复合材料,具体涉及一种无后坐力炮后喷弹药用复合挡板及其制备方法。

背景技术:

1、无后坐力炮是发射时炮身无后坐的火炮,主要用于直瞄打击装甲目标,压制,歼击有生力量和火器,在反坦克战史上曾立下了汗马功劳。无后坐力炮原理:无后座力炮炮弹药由弹头和弹壳及弹壳底部挡板组成,弹药发射时火药在药筒内点燃,火药气体瞬间产生压力,当膛压达到一定压力时,弹头向前飞出,药筒底部挡板在火药气体作用下向后飞出,前后推力相互抵消,整个发射过程中不会产生后坐力。为防止挡板后喷时对后方人员造成伤害,要求挡板飞行距离不能太远或破碎成小块减小飞行距离。

2、近年来,我国弹药不断发展,各种口径无后坐力炮不断涌现。目前有两种无后坐力炮装备,挡板采用多种方案实现。93毫米无后坐力炮的挡板使用合金铝通过加工中心精密加工而成,使用时添加降落伞,当挡板受压打开向后飞行时,降落伞瞬间打开,减缓金属挡板的飞行距离。该方案的优点是使用过程中受外界环境因素的影响较小,膛压稳定,弹头初速稳定;缺点是降落伞出现故障时不易打开,稳定性差,且合金铝密度大,飞行距离远,容易对周围人员造成伤害。82毫米无后坐力炮使用的热塑性塑料挡板,通过表面刻画应力开裂槽,挡板受压打开时,塑料挡板能够沿着应力槽破碎成小的颗粒,通过风速减缓飞行速度和距离。该方案的优点是破碎颗粒小,安全系数高;缺点是高温环境下射击时,塑料挡板韧性增加,碎裂块增大,存在一定安全隐患。因此需要一种安全系数高、韧性小但强度和刚性大的复合挡板。

技术实现思路

1、针对上述现有技术,本发明的目的是提供一种无后坐力炮后喷弹药用复合挡板及其制备方法。本发明制备的复合挡板在火药气体作用下,分散成若干片0.1-0.2mm的纤维薄片,薄片在飞行过程中遇风阻下落,不会对后方人员造成威胁。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明的第一方面,提供一种无后坐力炮后喷弹药用复合挡板的制备方法,包括以下步骤:

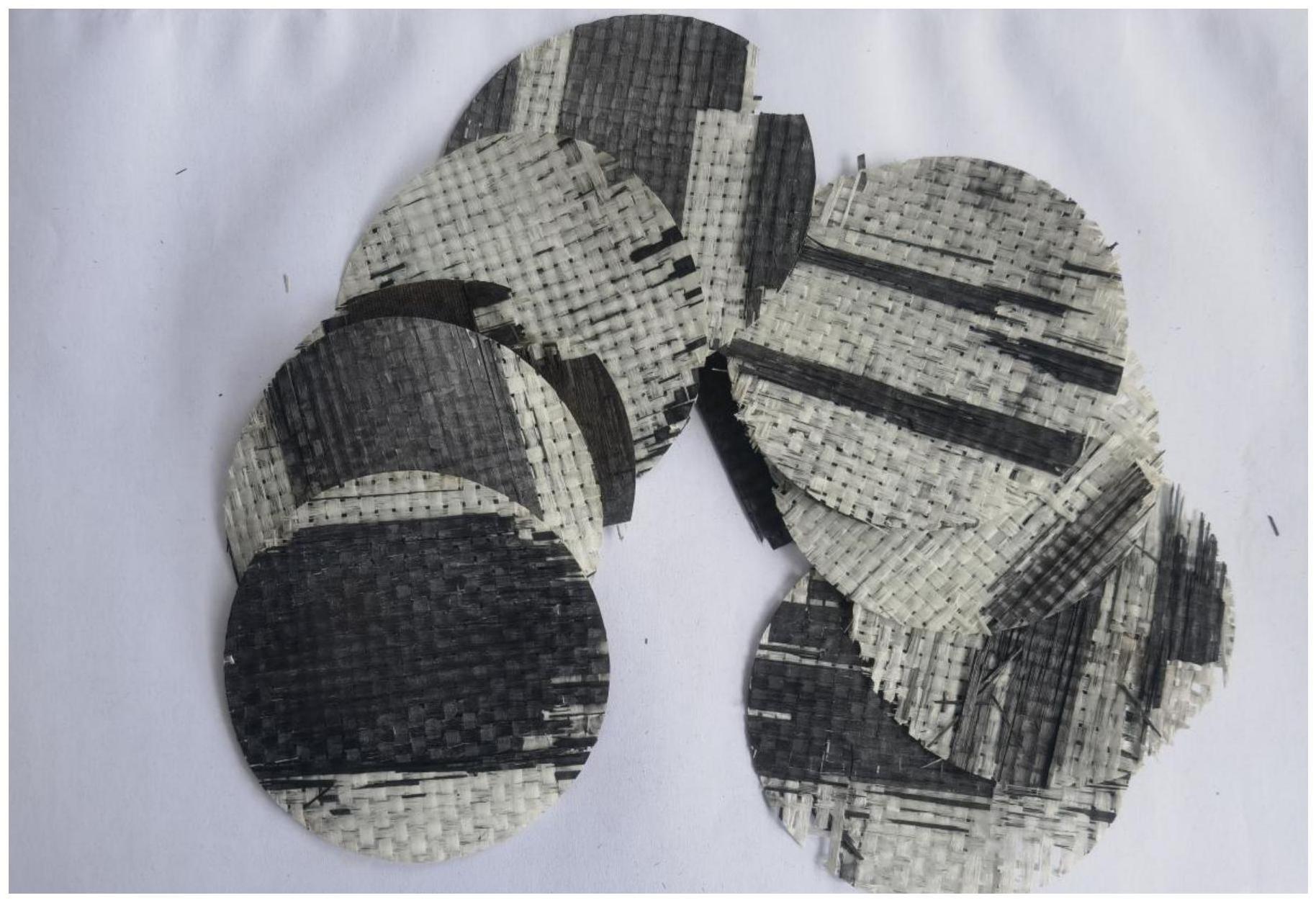

4、(1)预浸布铺层:将平纹方格碳纤维预浸布依次以(-45°,+45°)、(0°,90°)方向铺层,每层平纹方格碳纤维预浸布上均薄涂改性环氧树脂,得到第一纤维层;将单向碳纤维预浸带和玻璃纤维预浸布分别以(-45°,+45°)、(0°,90°)方向交替铺层,每层单向碳纤维预浸带和玻璃纤维预浸布上均薄涂改性环氧树脂,得到第二纤维层;将单向碳纤维预浸带和碳纤维预浸布分别以(-45°,+45°)、(0°,90°)方向交替铺层,每层单向碳纤维预浸带和碳纤维预浸布上均薄涂改性环氧树脂,得到第三纤维层;

5、(2)将第一纤维层、第二纤维层和第三纤维层由上至下依次铺叠在一起,得到复合层;将复合层进行模压,降温后得到复合挡板。

6、优选的,步骤(1)中,所述第一纤维层包括5~8层平纹方格碳纤维预浸布;所述第二纤维层包括5~6层单向碳纤维预浸带和4-8层玻璃纤维预浸布;所述第三纤维层包括5~6层单向碳纤维预浸带和5~6层碳纤维预浸布。

7、优选的,步骤(1)中,所述平纹方格碳纤维预浸布的面密度均为200g/m2;所述单向碳纤维预浸带的面密度均为150g/m2;所述碳纤维预浸布的面密度均为140g/m2;所述玻璃纤维预浸布的面密度均为200g/m2。

8、优选的,步骤(1)中,所述平纹方格碳纤维预浸布上薄涂的改性环氧树脂占平纹方格碳纤维预浸布质量40%;所述第二纤维层中,单向碳纤维预浸带上薄涂的改性环氧树脂占单向碳纤维预浸带质量的10%、玻璃纤维预浸布上薄涂的改性环氧树脂占玻璃纤维预浸布质量的20%;所述第三纤维层中,单向碳纤维预浸带上薄涂的改性环氧树脂占单向碳纤维预浸带质量的20%、碳纤维预浸布上薄涂的改性环氧树脂占碳纤维预浸布质量的20%。

9、优选的,步骤(1)中,所述平纹方格碳纤维预浸布、单向碳纤维预浸带和碳纤维预浸布均为m40j高模量碳纤维材料;所述玻璃纤维预浸布为sw80b-90a高强玻璃纤维材料。

10、优选的,步骤(1)中,所述改性环氧树脂由以下方法制备:

11、s01.将活性炭粉末分散于十六烷基三甲基氯化铵中,加热搅拌,抽滤、干燥得改性活性炭粉末;

12、s01.将短切碳纤维、改性活性炭粉末分散于三氯甲烷中,加入环氧树脂继续搅拌,蒸馏除去三氯甲烷,得到改性环氧树脂。

13、优选的,所述加热的温度为60~70℃、时间为0.5~1h;所述短切碳纤维、改性活性炭粉末和环氧树脂的质量比为2.5:2:5.5;所述环氧树脂的型号为三键2210。

14、优选的,步骤(2)中,所述模压的温度为145℃,时间为140min,压力为10mpa。

15、本发明的第二方面,提供上述制备方法得到的复合挡板。

16、复合挡板的厚度为6~8mm。

17、本发明的第三方面,提供复合挡板在无后坐力炮发射中的应用。

18、本发明的有益效果:

19、(1)本发明制备的复合材料具有良好的成型工艺,强度、刚性高,使用的改性环氧树脂具有高强度低韧性的特点,在火药气体作用下容易破裂。

20、(2)本发明制备的复合挡板在火药气体作用下,分散成若干片0.1-0.2mm的纤维薄片,薄片在飞行过程中遇风阻下落,不会对后方人员造成威胁。为无后坐力炮后喷弹药用挡板提供了一个新的思路。

21、(3)本发明制备方法简单,挡板重量轻、成本低。

技术特征:

1.一种无后坐力炮后喷弹药用复合挡板的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述第一纤维层包括5~8层平纹方格碳纤维预浸布;所述第二纤维层包括5~6层单向碳纤维预浸带和4-8层玻璃纤维预浸布;所述第三纤维层包括5~6层单向碳纤维预浸带和5~6层碳纤维预浸布。

3.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述平纹方格碳纤维预浸布的面密度均为200g/m2;所述单向碳纤维预浸带的面密度均为150g/m2;所述碳纤维预浸布的面密度均为140g/m2;所述玻璃纤维预浸布的面密度均为200g/m2。

4.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述平纹方格碳纤维预浸布上薄涂的改性环氧树脂占平纹方格碳纤维预浸布质量40%;所述第二纤维层中,单向碳纤维预浸带上薄涂的改性环氧树脂占单向碳纤维预浸带质量的10%、玻璃纤维预浸布上薄涂的改性环氧树脂占玻璃纤维预浸布质量的20%;所述第三纤维层中,单向碳纤维预浸带上薄涂的改性环氧树脂占单向碳纤维预浸带质量的20%、碳纤维预浸布上薄涂的改性环氧树脂占碳纤维预浸布质量的20%。

5.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述平纹方格碳纤维预浸布、单向碳纤维预浸带和碳纤维预浸布均为m40j高模量碳纤维材料;所述玻璃纤维预浸布为sw80b-90a高强玻璃纤维材料。

6.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,所述改性环氧树脂由以下方法制备:

7.根据权利要求6所述的制备方法,其特征在于,所述加热的温度为60~70℃、时间为0.5~1h;所述短切碳纤维、改性活性炭粉末和环氧树脂的质量比为2.5:2:5.5;所述环氧树脂的型号为三键2210。

8.根据权利要求1所述的制备方法,其特征在于,步骤(2)中,所述模压的温度为145℃,时间为140min,压力为10mpa。

9.权利要求1~8任一项所述的制备方法得到的复合挡板。

10.权利要求9所述的复合挡板在无后坐力炮发射中的应用。

技术总结

本发明公开了一种无后坐力炮后喷弹药用复合挡板及其制备方法。预浸布铺层:平纹方格碳纤维预浸布薄涂改性环氧树脂得到第一纤维层;单向碳纤维预浸带和玻璃纤维预浸布铺层并薄涂改性环氧树脂得到第二纤维层;单向碳纤维预浸带和碳纤维预浸布铺层并薄涂改性环氧树脂,得到第三纤维层;将第一纤维层、第二纤维层和第三纤维层由上至下依次铺叠在一起,得到复合层;将复合层进行模压,降温后得到复合挡板。本发明制备的复合挡板在火药气体作用下,分散成若干片0.1‑0.2mm的纤维薄片,薄片在飞行过程中遇风阻下落,不会对后方人员造成威胁。

技术研发人员:于国之,张家铭,李婓如,武天一,吴继福,于龙之,孟国才,刘跃,韩振

受保护的技术使用者:山东恒源兵器科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!