一种混合绝缘子的成型设备

本发明涉及混合绝缘子生产,尤其是涉及一种混合绝缘子的成型设备。

背景技术:

1、

2、绝缘子作为特高压输电线路的关键部件,年产值百亿规模以上。应用于传统高压线路中的第一代陶瓷绝缘子,是由日本最先提出的第一种技术方案,使用寿命可达50年左右,但因存在易破碎、易闪络、易表面吸附、维护成本高等诸多弊端,在特高压线路建设方面已经难以满足建设需求;第二种技术方案是由欧美最先发起的复合绝缘子,也即第二代绝缘子产品,则因其硅橡胶材料较软,价格偏贵、使用寿命仅有10年左右,也难以满足大范围建设需求。“新一代(第三代)混合绝缘子”技术采用区别于日本、欧美的第三种技术方案,由本团队首次提出,其核心是开发包覆成型专业化模具与成型装备,创新注塑包覆成型工艺,实现瓷、玻璃绝缘子产品的混合化包覆成型。新一代混合绝缘子产品的预期寿命可达70年左右,40-50年免维护,单件产品利润高出传统绝缘子产品400-500元,经济价值巨大。

3、公开(公告)号为cn218660276u的中国实用新型专利公开了一种包胶均匀的混合绝缘子用注塑模具,包括:机架、上模、下模、侧模、流道,所述下模设置在所述机架上,所述下模上设置有模芯;所述侧模可左右移动地设置在所述模芯两侧的所述下模上;所述上模设置在所述侧模上方的所述机架上;其中,合模时,所述下模、侧模和上模围合成与瓷件的轮廓相适配的成型腔;所述流道用于将硅橡胶输送至所述成型腔内,所述流道的出料端位于所述成型腔上部的两侧和底部的两侧。上述专利中的下模只能上下运动,上模下模开模后,上模仍然位于下模的上方,此时如果通过机械手将型坯放入型腔中,会出现机械手和上模相互干涉的问题,难以实现混合绝缘子注塑的自动化上下料。

技术实现思路

1、为此,本发明所要解决的技术问题在于如何实现混合绝缘子注塑的自动化的上下料。

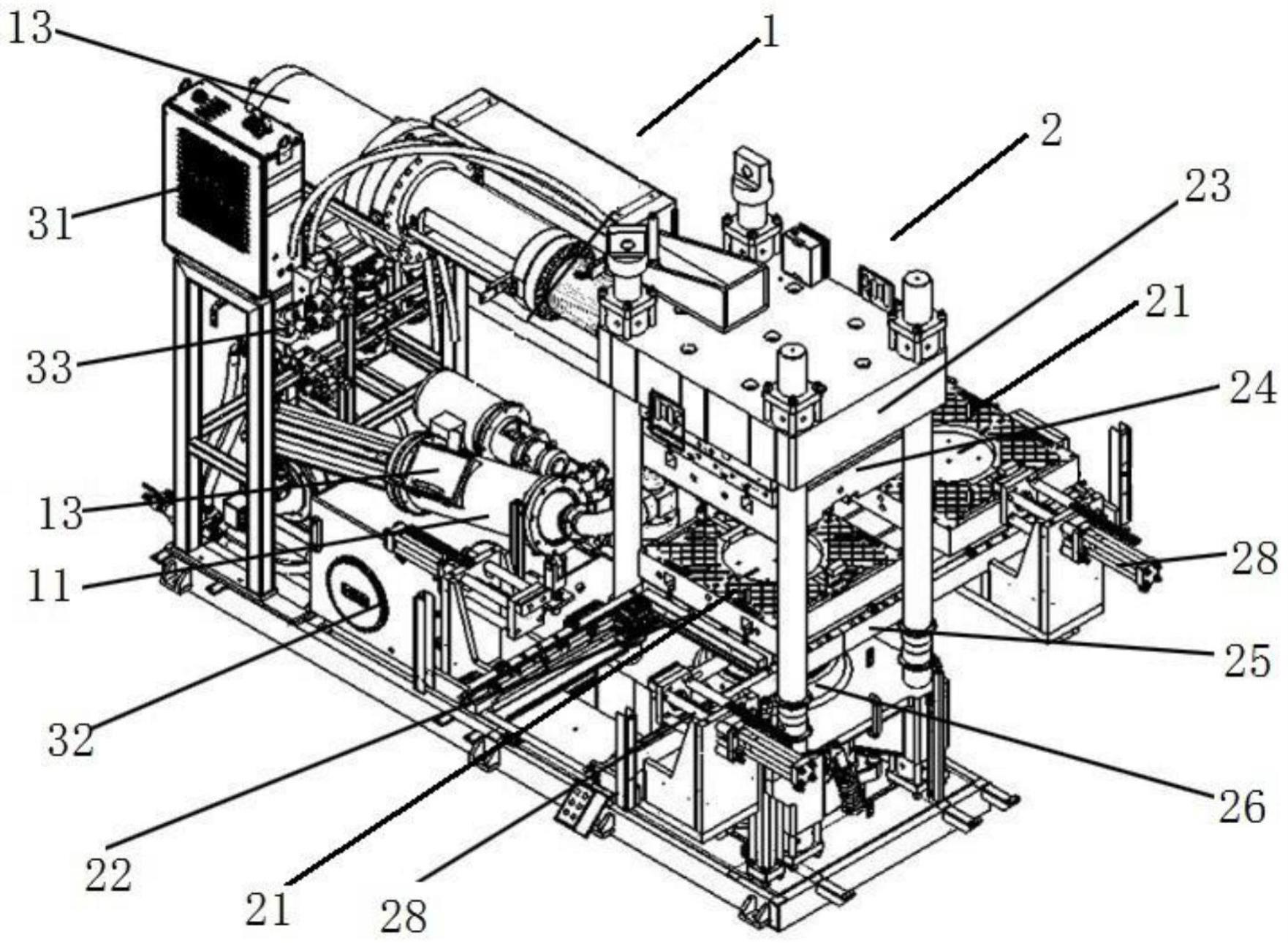

2、为解决上述技术问题,本发明提供了一种混合绝缘子的成型设备,包括用于接收包覆物料并对包覆物料进行塑化处理后射出的注射单元、用于容置型坯和接收所述注射单元送来的包覆物料并使包覆物料固化于型坯外侧的模具单元、用于对所述成型设备的各电器进行控制的电器控制单元、用于对所述注塑设备的各加热装置进行控制的温度控制单元、用于对所述注塑设备的各液压装置进行控制的液压控制单元、作为所述注塑设备的主体承载结构的机架以及用于对所述注塑设备进行安全防护的安全防护单元,所述模具单元包括:

3、注射工位;

4、上下料工位,所述上下料工位设于所述注射工位的侧方;

5、模具,所述模具用于容置型坯和包覆物料;

6、下模座,所述下模座安装于所述模具的底部并用于承载模具和带动模具在注射工位和上下料工位之间移动;

7、加热板,所述加热板安装于所述下模座并用于对所述下模座进行加热;

8、上模座,所述上模座安装于注射工位的上方,所述上模座设有与所述注射单元连通的模座注射口;

9、流道板,所述流道板安装于所述上模座的底部,所述流道板可与注射工位的所述模具沿上下开合模,所述流道板设有流道,所述流道可与所述模座注射口及注射工位的所述模具内腔连通;

10、工位切换机构,所述工位切换机构用于驱动所述下模座在注射工位和所述上下料工位之间运动;

11、上下开合模机构,所述上下开合模机构用于驱动所述流道板和注射工位的所述模具沿上下方向开合模。

12、在本发明的一个实施例中,所述流道具有多个流道出口,所述多个流道出口分别对应注射工位的模具内腔的不同位置。

13、在本发明的一个实施例中,所述流道的流道出口连接有流道管。

14、在本发明的一个实施例中,所述流道管可伸缩。

15、在本发明的一个实施例中,所述模具单元包括:

16、两个所述上下料工位,两个所述上下料工位分别设于所述注射工位的两侧;

17、两个所述下模座,其中一个所述下模座用于承载其中一个模具和带动模具在注射工位和其中一个上下料工位之间移动,另一个所述下模座用于承载另一个模具和带动模具在注射工位和另一个上下料工位之间移动;

18、两个所述加热板,两个所述加热板分别用于加热两个所述下模座;

19、所述工位切换机构带动两个所述下模座同步平移。

20、在本发明的一个实施例中,所述模具为流转模具,多个所述流转模具包括可开合模的上模和下模,多个所述流转模具切换的与同一所述下模座配合使用。

21、在本发明的一个实施例中,所述模具为固定模具,所述固定模具包括一个下模,每个所述下模座上对应一个所述固定模具。

22、在本发明的一个实施例中,所述上下开合模机构安装于注射工位的下方,所述上下开合模机构驱动注射工位的所述下模座升降。

23、在本发明的一个实施例中,每个所述上下料工位的侧方还设有侧向抽芯机构,所述侧向抽芯机构用于驱动上下料工位的模具内的侧芯沿侧向运动。

24、在本发明的一个实施例中,所述注射单元包括给料机构、塑化机构以及注射机构,所述给料机构用于接收包覆物料并将包覆物料输送至所述塑化机构,所述塑化机构用于接收所述给料机构送出的包覆物料并将包覆物料塑化后输送至所述注射机构,所述注射机构用于接收所述塑化机构送出的包覆物料并将包覆物料送到所述模具单元。

25、本发明的上述技术方案相比现有技术具有以下优点:

26、1)本发明所述的混合绝缘子的成型设备,通过设置注射工位和上下料工位,模具开模后,模具上方的空间较大,便于通过机械手将型坯放入型腔中,不会出现机械手和上模相互干涉的问题,可以以实现混合绝缘子注塑的自动化上下料;

27、2)本发明所述的混合绝缘子的成型设备,通过设置两个上下料工位,其中一个上下料工位在装型坯或模具时,另一个上下料工位可进行包覆材料注射,提高了生产效率。

技术特征:

1.一种混合绝缘子的成型设备,包括用于接收包覆物料并对包覆物料进行塑化处理后射出的注射单元、用于容置型坯和接收所述注射单元送来的包覆物料并使包覆物料固化于型坯外侧的模具单元、用于对所述成型设备的各电器进行控制的电器控制单元、用于对所述注塑设备的各加热装置进行控制的温度控制单元、用于对所述注塑设备的各液压装置进行控制的液压控制单元、作为所述注塑设备的主体承载结构的机架以及用于对所述注塑设备进行安全防护的安全防护单元,其特征在于,所述模具单元包括:

2.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,所述流道具有多个流道出口,所述多个流道出口分别对应注射工位的模具内腔的不同位置。

3.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,所述流道的流道出口连接有流道管。

4.根据权利要求3所述的混合绝缘子的成型设备,其特征在于,所述流道管可伸缩。

5.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,所述模具单元包括:

6.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,所述模具为流转模具,多个所述流转模具包括可开合模的上模和下模,多个所述流转模具切换的与同一所述下模座配合使用。

7.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,所述模具为固定模具,所述固定模具包括一个下模,每个所述下模座上对应一个所述固定模具。

8.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,所述上下开合模机构安装于注射工位的下方,所述上下开合模机构驱动注射工位的所述下模座升降。

9.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,每个所述上下料工位的侧方还设有侧向抽芯机构,所述侧向抽芯机构用于驱动上下料工位的模具内的侧芯沿侧向运动。

10.根据权利要求1所述的混合绝缘子的成型设备,其特征在于,所述注射单元包括给料机构、塑化机构以及注射机构,所述给料机构用于接收包覆物料并将包覆物料输送至所述塑化机构,所述塑化机构用于接收所述给料机构送出的包覆物料并将包覆物料塑化后输送至所述注射机构,所述注射机构用于接收所述塑化机构送出的包覆物料并将包覆物料送到所述模具单元。

技术总结

本发明涉及一种混合绝缘子的成型设备,包括注射单元、模具单元、电器控制单元、温度控制单元、液压控制单元、机架以及安全防护单元,模具单元包括模具、下模座、加热板、上模座、流道板、工位切换机构以及上下开合模机构,模具用于容置型坯和包覆物料;下模座用于承载模具和带动模具在注射工位和上下料工位之间移动;加热板用于对下模座进行加热;上模座设有与注射单元连通的模座注射口;流道板可与注射工位的模具沿上下开合模,流道板设有流道,流道可与模座注射口及注射工位的模具内腔连通。本发明的模具开模后,模具上方的空间较大,不会出现机械手和上模相互干涉的问题,可以以实现混合绝缘子注塑的自动化上下料。

技术研发人员:刘东雷,罗鑫,章少剑,艾凡荣

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!