一种构型可调的仿生吸能蜂窝结构的4D打印系统及方法

本发明涉及智能防护领域,特别涉及到一种面向复杂冲击条件下构型可调的仿生吸能蜂窝结构的4d打印方法。

背景技术:

1、汽车预碰撞技术结合主动安全技术的环境感知功能和被动安全系统的保护功能,发生前提前优化被动安全装置,从而提升保护效果。它是结合了主动安全技术的目标检测、识别功能和被动安全装置的保护功能,利用合理的碰撞预判算法,预先判断是否会发生不可避免的碰撞,提前优化被动安全装置,实现碰撞过程中最佳防护。但包括气囊点爆算法优化及安全带预紧等在内的传统优化措施,模式单一、防护效率低,特别是汽车吸能防护装置无法根据预判碰撞情况智能调整其吸能防护刚度及吸能量。因此,迫切需要开发一种高效、智能可调吸能装置用于复杂工况下的防护吸能装置,智能应对高、中、低速条件下碰撞防护。

技术实现思路

1、针对现有汽车预碰撞技术中被动安全系统中汽车吸能防护装置在面对复杂碰撞情况下缺乏智能主动调谐技术等问题,本发明提供了一种面向复杂载荷下构型可调的仿生吸能蜂窝结构的4d打印方法。

2、本发明的突出优点利用一种智能树脂基复合材料基于磁辅助光固化3d打印技术成型一种几何外形可编程、材料性能可调的智能防护功能件。该部件会感知外部耦合磁场作用产生预定义的几何外形调整,同时在一定高温下功能件形状被固定,这种结合了材料本身力学特性调整及结构的实时编程的吸能防护功能件在应对复杂碰撞载荷情况时具有显著地吸能效果。

3、为了实现上述目的,本发明采用以下技术方案:

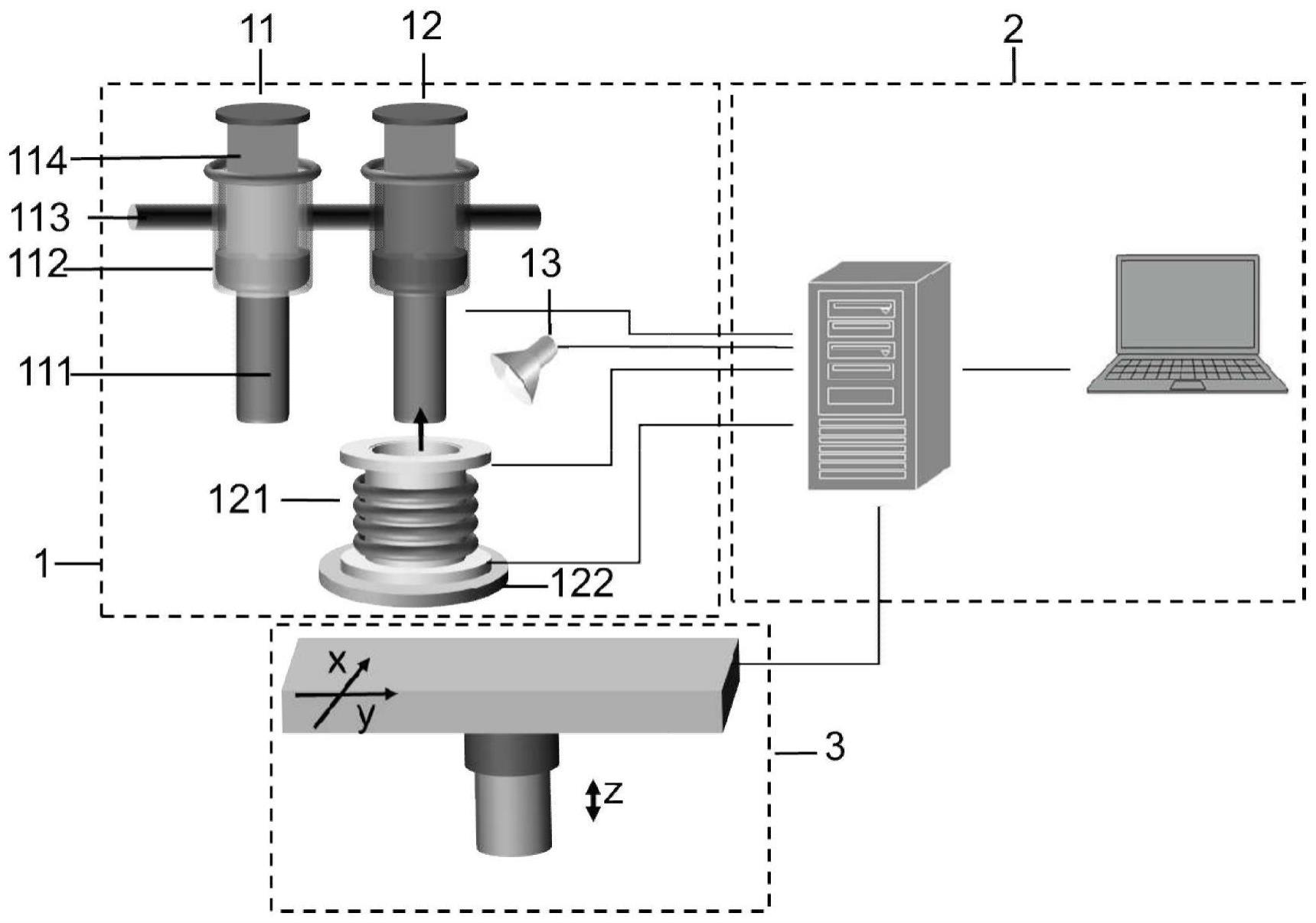

4、一种构型可调的仿生吸能蜂窝结构的4d打印系统,包括:

5、双材料挤出系统,其用以将基体光敏树脂材料和内含有磁性增强颗粒光敏树脂前驱体材料以一定的挤出速度实时挤出,单一材料挤出系统与辅助磁场的材料挤出系统的挤出头相互配合、协同工作,将内含或不含增强颗粒的光敏树脂前驱体材料沿着一定的打印路径沉积在动态成型平台上;

6、控制系统,其用以控制双材料挤出系统中单一材料挤出系统及辅助磁场的材料挤出系统协同工作,实现单一光敏树脂材料和内含磁性增强颗粒的光敏树脂的适时交替挤出;控制辅助磁场的材料挤出系统中数字化磁控系统的磁场强度、工作时间及工作方式;控制动态成型平台在三维空间内的运动;控制光固化系统光强及开关时间;

7、动态成型平台,是3d打印装备的重要组成部分,动态成型平台可在水平平面内进行直线或曲线等任意形式的运动,并可在垂直方向进行升降运功,双材料挤出系统及动态成型平台共同工作,将带有均一磁极性颗粒的前驱体材料按需沉积在动态成型平台上,结合动态成型平台在三维空间内的运动,实现带有图案化磁畴分布蜂窝结构的成型制造。

8、进一步地,所述双材料挤出系统,包括:

9、单一材料挤出系统,其用以将不含磁性增强颗粒的光敏树脂前驱体材料按照一定的打印路径和打印速度选择性沉积到动态成型平台上;

10、辅助磁场的材料挤出系统,其用以将内含磁性增强颗粒的光敏树脂前驱体材料按照一定的打印路径和打印速度选择性沉积到动态成型平台,打印过程中集成数字化磁控系统,在洛伦兹力的作用下磁性颗粒产生可控的定向组装,材料挤出沉积后颗粒磁极性仍被保留,通过改变施加磁场方向或者打印路径可以规划局部空间内的磁畴。

11、光固化系统,以射灯的形式集成挤出头处,光强为1000-1400mw/cm2,照射距离10-30mm,光斑直径为2-10mm,其用以将沉积在动态成型平台上的材料进行初步固化,实现颗粒磁极性的锚定;

12、其中,辅助磁场的的材料挤出系统与单一材料挤出系统具有部分相同的硬件组成,包括:

13、超长材料挤出头,材料筒内的打印材料经超长材料挤出头挤出,其内部为中空圆柱形结构,内径0.84-1.80mm,长度为20-50mm;

14、材料筒,其下接超长材料挤出头,与材料推送器同轴安装,用以盛放打印材料;

15、固定支架,其用以双材料挤出系统、动态成型平台及控制系统;

16、材料推送器,其用以将材料筒内的打印材料挤出,经超长材料挤出头沉积在动态成型平台上;

17、其中,辅助磁场的的材料挤出系统与单一材料挤出系统的区别在于,辅助磁场的材料挤出系统具有数字化磁控系统,而单一材料挤出系统不具有数字化磁控系统;

18、其中,所述数字化磁控系统能够根据预定义的材料磁畴分布实时调控施加磁场平行或相反于超长材料挤出头长轴方向磁场n极和s极的方向,通过切换施加磁场的方向或改变打印方向来调整沉积材料通道内的磁极性,磁场强度通常设置为15-65mt,使用这种方法,可以将复杂的铁磁畴图案编码到复杂的蜂窝材料中;

19、其中,所述数字化磁控系统还下设磁屏蔽结构,安装在超长挤出头下端,用于衰减超长材料挤出头下端磁通量密度对沉积材料通道内磁极性的影响。

20、一种使用上述构型可调的仿生吸能蜂窝结构的4d打印系统的构型可调的仿生吸能蜂窝结构的4d打印方法,包括以下步骤:

21、s101打印材料系统的组成与制备:

22、基体材料55-95vol%:将二甲基丙烯酸酯和聚丙二醇烯酸酯以1:1.8~2.2的摩尔比混合来制备液体印刷前体,随后引入了2.5~3.5%的光引发剂二酰基膦氧化物819和0.05%的光吸收剂sudan iii;

23、磁性增强颗粒5-45vol%:四氧化三铁60-70wt%、汝铁硼30-40wt%;

24、将以上各组分材料按比例混合制备完成后,将前驱体混合溶液置于2.0-3.0t左右的脉冲磁场下进行磁化;

25、s102能量吸收部件模型仿生设计:

26、受高效抗冲击成熟柚子皮内蜂窝结构启发,设计了一种仿生抗冲击蜂窝材料,蜂窝材料的初始单胞结构为六边形,胞元壁厚为0.1-0.55mm,侧壁长度为9-14mm,设计的蜂窝材料在耦合磁场作用下材料的力学特性会随温度产生变化,其几何外形也会产生塑性或永久型变形,从而实现蜂窝结构刚度及能量吸收特性的编程调整;

27、s103磁辅助光固化3d打印:

28、基于磁辅助光固化3d打印装置,成型复杂蜂窝结构,打印同时结合外部磁场作用,在蜂窝材料内部构建图案化磁畴分布;

29、具体步骤如下:

30、①模型建立:建立高效抗冲击蜂窝结构模型,需明晰蜂窝结构各部位磁畴分布;

31、②切片:通过3d打印专业软件进行切片处理,获得各切片层选择性光固化截面信息、数字化磁控系统的磁场方向信息、磁场作用强度15-65mt及磁场作用时间、光固化开关切换时间及功率;

32、③磁辅助光固化3d打印:将s101中不含和内含磁性增强颗粒的基体材料分别转入到单一材料挤出系统和辅助磁场的的材料挤出系统中,然后根据步骤三中的②获得工艺流程及打印参数进行蜂窝结构成型及其内部磁畴取向,层层累积,成型三维蜂窝结构;

33、④后处理:将成型后的三维蜂窝结构,置于紫外光固化室内进一步固化,固化时间为10-24h;

34、s104蜂窝结构的4d转换:

35、塑性变形:首先利用带有磁感应线圈的高频感应加热器诱导四氧化三铁颗粒高频振动产热,功率为15-35kw,时间为7-15s,促使打印的蜂窝结构整体升温至75-85℃,然后施加驱动磁场,磁场强度为200-500mt,蜂窝结构根据材料内预置磁畴分布模式诱导打印件整体形变;

36、永久变形:在塑性变形的基础上,进一步施加高功率高频感应加热器,功率为35-60kw,时间为5-15s,促使蜂窝结构的整体温度达到116-125℃。

37、本发明具有以下有益效果:

38、第一方面,基于多材料挤出系统开发了一种图案化磁畴分布3d打印系统与方法,可实现高分辨率像素化磁极性一体化成型;

39、第二方面,本发明提出3d打印方法中的光敏树脂材料具有动态化学的特性,通过控制温度可以触发不同的共价键交换机制,可以实现材料在打印成型后形状与性能的按需调控。在较低温度下(75-85℃),受阻脲键之间会发生动态键交换,赋予材料在固态下塑性变形的能力,具有丰富的塑性变形能力;在较高温度下(116-125℃),受阻脲键与侧链上的羟基发生反应,实现网络拓扑异构,材料力学性能显著增强。

40、第三方面,本发明基于具有动态化学特性的光敏树脂基体及图画化磁畴分布,在低功率高频感应加热器的作用下,可产生可逆的塑性变形,用于低速抗冲击防护;在高功率高频感应加热器作用下,产生较高温度,导致永久变形和材料刚度的显著增加,可用于高速抗冲击防护。

- 还没有人留言评论。精彩留言会获得点赞!