可控形貌微透镜阵列的制备方法、微透镜阵列、应用及3D打印设备与流程

本发明属于光学器械制造领域,涉及一种阵列微透镜的制备方法,尤其是一种可控形貌微透镜阵列的制备方法、微透镜阵列、应用及3d打印设备。

背景技术:

1、微透镜阵列是由一系列直径在微米至毫米的阵列元按照一定的规则排列而成的,在小尺寸的区域内能够实现大量的光学功能,通过调整透镜的形状、曲率和间距,可以实现不同的光学效果,如聚焦、放大、变换和分割等,而且还具有高光学效率和较低的损耗,可以提高光学系统的性能。因此,微透镜阵列的应用非常广泛。在成像领域,它可以用于实现高分辨率的图像采集、光学显微镜和光谱成像等。在光学通信中,微透镜阵列可以用于光束整形、光路对准和光耦合等。在光学传感领域,它可以用于实现微型传感器和光纤传感器等。此外,微透镜阵列还可以应用于光学显示、激光加工和生物医学等方面。

2、目前球形微透镜的制作加工方法主要有机械加工法、热回流法及喷胶法。机械加工法是通过精密的机械加工获得模具,再通过注塑或纳米压印等方式成型,获得阵列微透镜结构,此类方法对模具的形貌精度要求较高,在实际脱膜或压印时也会存在精度问题;热回流法是通过将光刻胶曝光成圆柱或阵列柱形貌后,通过加热升温使光刻胶达到玻璃态软化,使其在表面张力的作用下,自发形成微透镜形貌,但由于高温时光刻胶流动性较强,在不同位置受环境和加热均匀性的影响,微透镜形貌差异较大,整体均一性较差;喷胶法是通过精密的喷头和精密的位置控制平台,将胶液通过喷头喷出后,在基底表面形成微透镜形貌的液滴,此类方法效率较高且操作简单,但此法的缺点对材料和基底需要有较强的适配,来形成稳定、具有一定粘附性的微透镜结构制作。

3、近年来,3d打印技术的发展为微透镜阵列的制造带来了新的可能性。

4、如cn107009613a公开的一种基于三维直写的微透镜阵列制造方法,采用三维直写设备在垂直于透明基板表面的预设阵列位置依序直写形成微透镜前体阵列,再经热熔工艺处理微透镜前体阵列,依靠表面张力形成微透镜阵列。解决三维打印存在的透镜表面台阶和内部界面层问题。

5、随着微透镜阵列应用范围向精密方向的拓展,现有技术对微透镜阵列精度要求不断提高。上述的这种制造方法,直接通过施加压力使液态溶体与透明基板表面粘结,继而打印,对于微透镜前体的位置控制精度差,精度有待进一步提高,而且对材料和基底需要有较强的适配,来形成稳定、具有一定粘附性的微透镜阵列制作。

6、对此,现有技术中,公开有在基板上设置定位凹槽,对微透镜的打印进行精确。参见cn108732661a中,即先利用光刻方法制备黑色圆孔凹槽阵列(即圆孔阵列),利用黑色圆孔进行定位;然后采用喷墨打印将低粘度高透过率的uv树脂作为油墨在清洗好的黑色圆孔阵列上进行喷墨打印。而在实际操作中,精度的提高程度有限,且精度的进一步提高,依赖于打印设备的精度。

技术实现思路

1、本发明的目的是解决目前微透镜阵列制备过程中存在的精度问题,提供一种可控形貌微透镜阵列的制备方法。

2、本发明采用如下的技术方案:

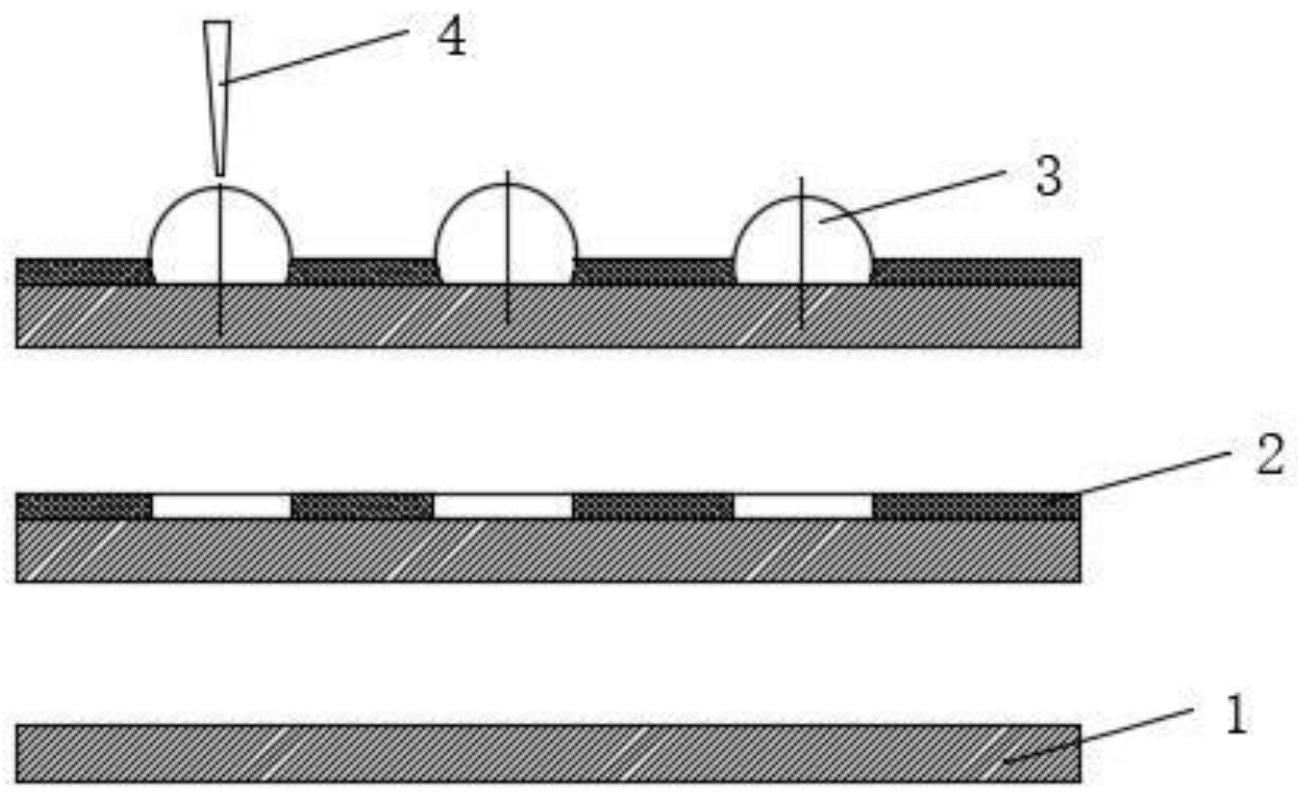

3、一种可控形貌微透镜阵列的制备方法,包括如下步骤:

4、s1.根据待打印的微透镜阵列,在基板上形成与所述微透镜阵列一致的图案的限定层;

5、s2.使用微透镜胶液材料在所述基板上打印所述微透镜阵列;

6、s3.固化所述微透镜阵列,获得微透镜阵列成品。

7、作为上述技术方案的优选,所述限定层在基板上形成与所述微透镜阵列一致的凹槽,所述限定层的材料与微透镜胶液材料之间具有相互排斥的第一作用力,基于所述第一作用力与所述凹槽位置以获得所述微透镜阵列。

8、作为上述技术方案的优选,所述第一作用力包括分子间作用力、磁力或静电力中的一种或多种。

9、本发明的方案中,通过在基板上,形成限定层,限定层的图案根据微透镜阵列而设计,在对应于微透镜的位置,形成凹槽阵列。在限定层上打印微透镜阵列。凹槽一方面对微透镜的打印进行定位,另一方面,凹槽可以对微透镜的胶液材料进行限制,使得打印出的微透镜形状、尺寸都更精确,尤其是对于微透镜的高度,可以实现精确控制。

10、上述方案,高精度的保证,还依赖于打印设备的精度,在目前现有技术中打印设备的精度的条件下,最高精度只能达到5微米。

11、上述技术方案,进一步对限定层的材料进行选择,使其与微透镜胶液材料之间形成一定的作用力,例如分子间作用力或者磁力或者静电力。该方案,对材料进行选择,借助限定层与微透镜胶液材料之间的作用力,能够协助微透镜胶液材料在凹槽内的精准定位,以实现高的打印精度。即使打印设备的打印头有偏移,仍然能够精准定位微透镜的位置,将胶液材料打印在限定层的凹槽内。精度能达到0.5微米以内。

12、上述技术方案,通过设置限定层以及对限定层材料的进一步选择,还能够实现对微透镜高度的有效控制。由于打印采用的是胶液材料,对微透镜高度的控制,是3d打印微透镜过程中的一个难点,本发明通过限定层的设置,不仅能够在水平方向上限定微透镜的宽度,而且借助限定层材料与微透镜胶液材料之间的作用力,可以将高度的控制精度提升。更有利于对微透镜尺寸的精度控制。

13、作为上述技术方案的优选,所述限定层的材料主成分为聚酰亚胺,所述微透镜阵列的材料为丙烯酸酯类树脂。

14、作为上述技术方案的优选,所述限定层为聚酰亚胺光刻胶,以光刻的方式形成于基板上。

15、聚酰亚胺光刻胶是一种高性能的光刻胶材料,具有许多优势。包含但不限于如下优势,高分辨率:聚酰亚胺光刻胶具有出色的分辨率,可以实现微细结构的制备。它能够实现亚微米级别的图案定义,适用于制造高密度集成电路和其他微纳米器件。高灵敏度:聚酰亚胺光刻胶对紫外光的灵敏度较高,可以加快光刻过程,提高生产效率。它能够在较短的曝光时间内形成图案,节约了制造时间和成本。优良的化学稳定性:聚酰亚胺光刻胶具有良好的化学稳定性,能够在多种制造环境中使用,同时提供可靠的图案定义。

16、在本发明中,选择聚酰亚胺光刻胶,能发挥其本身的优势,制造更利于微透镜形态和尺寸的限定层。

17、所述聚酰亚胺光刻胶为fujifilm公司ltc9000系列、fb5610、fb6610及dur7300、asahi kasei corporation bl-301、jsr elpac wpr-5100、sumiresincrc-8300系列、hd microsystems公司hd-4100系列、allresistgmbh公司sx ar-pc 5000/82等中的任意一种。

18、作为上述技术方案的优选,所述限定层的厚度为0.5μm~15μm。在阵列微透镜的打印制备过程中,限定层的厚度,也对微透镜的尺寸精度具有重要影响,当限定层厚度小于0.5μm,难以维持微透镜阵列的形态和尺寸,对于微透镜间距、高度,控制精度差。当限定层厚度大于15μm,过高的限定层,不利于微透镜高度的控制。

19、在阵列微透镜的打印制备过程中,为了更好地控制微透镜阵列的形态和尺寸,以及拓宽微透镜高度的调控范围,限定层的厚度优选设置在0.5μm~5μm之间。

20、作为上述技术方案的优选,所述打印的方式为墨水直写打印或电流体动力喷墨打印、喷墨打印、压电打印。

21、作为上述技术方案的优选,所述步骤s2还包括:

22、获取所述微透镜阵列的打印参数;

23、通过视觉装置对及所述基板抓边定位;

24、根据所述打印参数设置打印方式单次或多次打印所述微透镜阵列,

25、所述打印参数包括微透镜高度,微透镜宽度以及微透镜间距。

26、本发明还提供一种微透镜阵列,通过上述的制备方法制备获得。所获得的微透镜阵列,形状、尺寸都更精确,精度能达到0.5微米以内。

27、通过实施上述技术方案,本发明通过在基板上形成限定层,借助限定层对微透镜的打印进行定位,并且还能对微透镜的胶液材料进行限制,使得打印出的微透镜形状、尺寸都更精确。

28、更进一步,本发明通过对限定层材料的选择,能够进一步提高打印精度,即使在打印设备精度欠缺的条件下,也能实现最高精度不大于0.5微米。

29、本发明还提供上述微透镜阵列的应用,应用于裸眼3d、显示设备防窥等。

30、本发明还提供用于实施上述微透镜阵列制备方法的制备设备。

31、本发明的微透镜阵列的制备方法,操作简单,能够根据不同微透镜阵列的形貌来设计不同图案的限定层,满足不同微透镜阵列的制备,并且可适配多种基底制备阵列微透镜。所获得的微透镜阵列,形状、尺寸都更精确,精度能达到0.5微米以内。

- 还没有人留言评论。精彩留言会获得点赞!