一种汽车天窗支架橡胶垫组装设备及其组装方法与流程

本发明涉及汽车天窗支架生产,具体涉及一种汽车天窗支架橡胶垫组装设备及其组装方法。

背景技术:

1、汽车天窗支架与橡胶垫组装流程为:先将两个橡胶垫放置在第一胶块压接工位处,然后将汽车天窗支架水平放在载具平台上,之后启动第一胶块压接结构将两个橡胶垫分别压入汽车天窗支架的两个安装孔内;再将一个橡胶垫放置在第二胶块压接工位处,然后将汽车天窗支架竖向放在载具平台上,之后启动第二胶块压接结构将橡胶垫压入汽车天窗支架的另一个安装孔内;

2、可以看出,在实际生产中,组装过程依旧难以摆脱人工辅助操作;且由于在两次胶块压接过程中,汽车天窗支架的摆放位置不同,还需要对汽车天窗支架进行水平和竖向位置切换,这也导致了两次胶块压接的过程较为繁琐,因此加工效率有很大进步空间。

3、基于此,本发明设计了一种汽车天窗支架橡胶垫组装设备及其组装方法以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种汽车天窗支架橡胶垫组装设备及其组装方法。

2、为实现以上目的,本发明通过以下技术方案予以实现:

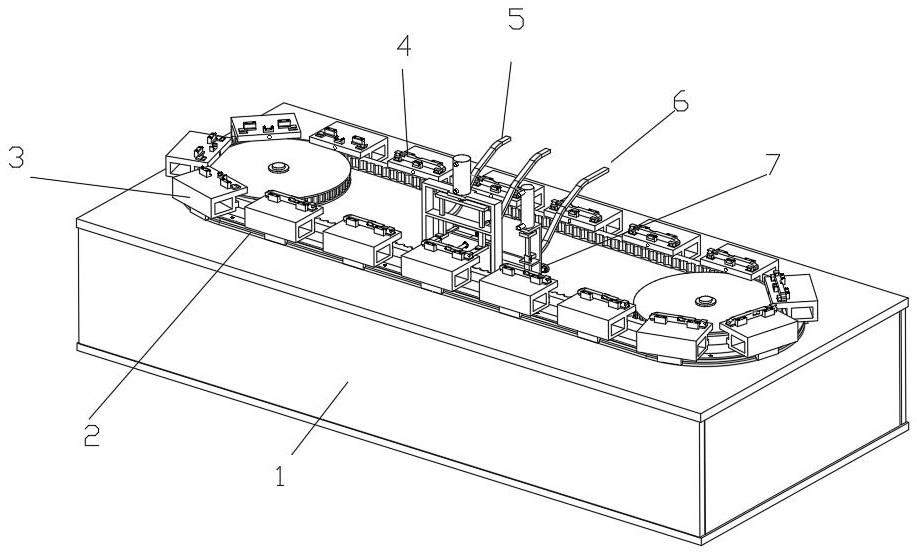

3、一种汽车天窗支架橡胶垫组装设备,包括箱体;

4、所述箱体上安装有用于驱动各组载具间歇性等间距移动的等间距驱动组件;

5、所述等间距驱动组件上等间距安装有多组用于放置支架的载具;

6、所述箱体的上端安装有用于将橡胶垫压入支架的水平胶块压接组件;

7、所述水平胶块压接组件包括第一支撑架、第一导料通道、平移组件、下压组件和水平压接组件;第一支撑架的底部固定安装在箱体上,第一支撑架上安装有下压组件,两个第一导料通道的一端与上料震动盘连接,两个第一导料通道的另一端与下压组件固定连接;平移组件安装在箱体上,水平压接组件与平移组件、下压组件均连接;

8、所述箱体的上端安装有用于将橡胶垫压入支架的竖直胶块压接组件;

9、所述平移组件上安装有用于同步对水平胶块压接组件和竖直胶块压接组件一侧的载具进行位置校准的定位组件。

10、更进一步的,所述等间距驱动组件包括第一滑块、环形导轨、同步轮、直轴、同步带和驱动电机;驱动电机固定安装在箱体的内底部,箱体的上端两侧均转动连接有直轴,直轴上均固定连接有同步轮,两个同步轮之间通过同步带传动连接,同步带上等间距安装有多组载具;其中一个直轴的底部与驱动电机的输出端固定连接,各组载具的底部均固定连接有第一滑块,第一滑块均滑动连接在环形导轨上,环形导轨固定安装在箱体的上端。

11、更进一步的,所述载具包括支撑板、两个第一l形块、u形座和两个第二l形块;支撑板的侧壁与同步带的外壁固定连接,支撑板的底部与第一滑块固定连接,支撑板的顶部固定连接有用于对支架进行支撑和限位的第一l形块、u形座和第二l形块;第一l形块的较低台阶高度与第二l形块的较高台阶高度相同;两个第一l形块位于两个第二l形块的内侧。

12、更进一步的,所述支架包括支架本体、水平中空方形块和竖直中空方形块;支架本体的一侧两端均固定连接有沿水平方向开口的水平中空方形块,支架本体的一侧中部固定连接有开口朝上的竖直中空方形块;支架安装在载具上时,竖直中空方形块嵌入连接在u形座内,支架本体的两端分别放在两个第一l形块的较低台阶上,同时支架本体的两端底部和水平中空方形块底部分别放置在第二l形块的较高、较低两个台阶上,且水平中空方形块与第二l形块的较高台阶的侧壁相抵。

13、更进一步的,下压组件包括第一气缸、第一推板、第一推板安装板和第一直筒;第一支撑架的顶部固定连接有第一气缸,第一气缸的输出端与第一推板安装板顶部固定连接,第一推板安装板的底部两端分别固定连接有第一推板,第一支撑架的内部两端分别固定连接有第一直筒,各第一推板的下端分别与其下方的第一直筒贴合滑动连接,两个第一导料通道的另一端与第一直筒的侧壁上端固定连接且连通。

14、更进一步的,平移组件包括第二气缸、直板、第二滑块和直导轨;第二气缸和直导轨固定安装在箱体的顶部,第二气缸的输出端与直板固定连接,直板的底部固定连接有第二滑块,第二滑块与直导轨限位滑动连接。

15、更进一步的,水平压接组件包括第三气缸、第二推板、第二推板安装板、第二直筒、支撑横座、直孔、第一红外感应器和防跳限位板;直板的一侧壁上固定连接有支撑横座,支撑横座上固定安装有第三气缸,第三气缸的输出端与第二推板安装板的一端固定连接,第二推板安装板的另一端与两个第二推板的一端固定连接,直板的另一侧壁上固定连接有两个第二直筒,各第二推板的另一端分别与其一侧的第二直筒内壁贴合滑动连接,各第一直筒的下端分别与其下方的第二直筒固定连接且连通;所述第二直筒的上端开设有直孔,第二直筒上固定连接有用于检测第二直筒内部是否存在橡胶垫的第一红外感应器,第一红外感应器与外部的控制器连接,第一直筒的下端前部固定连接有防跳限位板,防跳限位板位于直孔的上方;当一个支架移动至水平胶块压接组件的一侧后,支架的两个水平中空方形块与两个第二直筒的位置前后对应。

16、更进一步的,所述竖直胶块压接组件包括第四气缸、第二安装架、第二导料通道、第二红外感应器、第四推板和第三直筒;第二安装架的底部固定安装在箱体上,第四气缸固定安装在第二安装架的顶部,第四气缸的输出端与第四推板的上端固定连接,第四推板的下端与第三直筒的内壁贴合滑动连接,第二导料通道的一端与上料震动盘连接,第二导料通道的另一端与第三直筒的侧壁上端固定连接且连通,第二导料通道与第二安装架固定连接,第三直筒上固定连接有用于检测第三直筒内部是否存在橡胶垫的第二红外感应器,第二红外感应器与外部的控制器连接;当一个支架移动至竖直胶块压接组件的一侧后,支架的竖直中空方形块与第三直筒的位置上下对应,竖直中空方形块与第三直筒接触连接。

17、更进一步的,所述定位组件包括定位孔、横支撑板、第一定位杆、第二定位杆和锥形杆;直板的一端与横支撑板的一端固定连接,横支撑板的另一端固定连接有第二定位杆,直板的前侧固定连接有第一定位杆,所述支撑板上开设有与第二定位杆或第一定位杆配合插接的定位孔;第二定位杆和第一定位杆的前端均固定连接有锥形杆;第二定位杆与第二安装架滑动连接。

18、一种汽车天窗支架橡胶垫组装设备的组装方法,包括以下步骤:

19、步骤1、将支架安装在载具上,竖直中空方形块嵌入连接在u形座内,支架本体的两端分别放在两个第一l形块的较低台阶上,同时支架本体的两端底部和水平中空方形块底部分别放置在第二l形块的较高、较低两个台阶上,且水平中空方形块与第二l形块的较高台阶的侧壁相抵;

20、步骤2、驱动电机带动其中一个直轴转动,直轴带动同步轮转动,同步轮通过同步带带动另一个同步轮转动,同步带带动第一滑块沿着环形导轨滑动,同步带带动载具间歇性等间距移动;

21、步骤3、等间距驱动组件带动未水平压胶的支架移动至水平胶块压接组件的一侧,同时,将水平压接后的支架移动至竖直胶块压接组件的一侧;支架移动过程中同步完成一个橡胶垫的上料,启动第二气缸带动直板向后移动,直板带动第二滑块沿着直导轨向后滑动,直板带动第二直筒向后移动至直孔位于第一直筒的正下方;橡胶垫通过外界振动盘上料至第一导料通道内,然后橡胶垫受到振动盘作用和其他橡胶垫的作用力进入第一直筒上部,启动第一气缸带动第一推板安装板向下移动,第一推板安装板带动第一推板沿着第一直筒向下移动挤压橡胶垫通过直孔进入第二直筒内部;通过第一红外感应器检测第二直筒内部是否有橡胶垫,若第一红外感应器检测第二直筒内部无橡胶垫,则外界控制器控制第一气缸、第二气缸、第三气缸断电停止工作;若第一红外感应器检测第二直筒内部有橡胶垫,则外界控制器控制第一气缸、第二气缸、第三气缸通电正常工作;

22、步骤4、启动第二气缸带动直板向前移动,直板带动第二滑块沿着直导轨向前滑动,直板带动两个第二直筒向前移动至分别与支架的两个水平中空方形块接触;

23、同时,直板带动第一定位杆和横支撑板向前移动,横支撑板带动第二定位杆向前移动,第二定位杆和第一定位杆带动锥形杆向前移动,通过锥形杆引导第二定位杆插在竖直胶块压接组件一侧的载具的定位孔内,第一定位杆插在水平胶块压接组件一侧的载具的定位孔内,实现对竖直胶块压接组件和水平胶块压接组件一侧的载具的位置进行校准;

24、步骤5、再启动第三气缸带动第二推板安装板向前移动,第二推板安装板带动第二推板沿着第二直筒向前移动,第二推板向前推动第二直筒内部的橡胶垫至两个水平中空方形块的安装孔内部,在此过程中,通过防跳限位板防止橡胶垫从直孔中弹出,从而完成支架的两个水平中空方形块的橡胶垫安装;

25、同时,橡胶垫通过外界振动盘上料至第二导料通道内,然后橡胶垫受到振动盘作用和其他橡胶垫的作用力进入第三直筒上部,启动第四气缸带动第四推板沿着第三直筒向下移动,第四推板向下移动挤压橡胶垫进入竖直中空方形块的安装孔内部;通过第二红外感应器检测第三直筒内部是否有橡胶垫,若第二红外感应器检测第三直筒内部无橡胶垫,则外界控制器控制第四气缸断电停止工作;若第二红外感应器检测第三直筒内部有橡胶垫,则外界控制器控制第四气缸通电正常工作;

26、步骤6、重复上述步骤。

27、有益效果

28、本发明有利于实现自动化的橡胶垫安装过程,组装过程基本无需人工辅助操作;本发明在两次胶块压接过程中,汽车天窗支架的摆放位置不发生变化,无需对汽车天窗支架进行水平和竖向位置切换,两次胶块压接的过程更合理,加工效率得到有效提升。

- 还没有人留言评论。精彩留言会获得点赞!