一种单丝试样制备模具及方法

本发明属于纤维增强热塑性树脂性能测试领域,特别是涉及一种单丝试样制备模具及方法。

背景技术:

1、随着应用领域越来越广泛,复合材料也越来越多的出现在我们的日常生活中。纤维增强树脂复合材料具有耐疲劳、耐腐蚀和轻质高强等特点,目前根据纤维增强复合材料中树脂基体可以分为纤维增强热固性树脂基复合材料和纤维增强热塑性树脂基复合材料,热固性树脂常温下为液态具有黏度低、流动性高和成型温度低等特点,发生化学反应而后固化成型,从而便于加工应用,但也存在韧性、耐久性差,价格昂贵且无法二次成型不可回收的问题;热塑性树脂常温下为固态且通常具有较高熔点,加工条件相对热固性树脂较高,但其存在可循环利用、多次可加工性、绿色环保、经济、固化只发生物理变化和韧性耐久性好等优点,近年来热塑性树脂基体复合材料在土木工程材料领域具有很大的发展潜力。

2、纤维增强复合材料主要由高强度高模量的纤维、树脂基体以及纤维/树脂界面组成,在这种组合形式下,纤维和树脂均各自保留其物理化学特性。其中,纤维作为复合材料的增强相主要承担荷载传递的作用;而树脂基体作为连接相主要作用是保证纤维的位置与取向,保证纤维间共同受力,并保护纤维免受外部因素如温度、湿度的改变而带来的损伤;纤维/树脂界面作为纤维和树脂的过渡区,主要起到将应力从树脂传递到纤维的作用,而作为承受荷载的结构材料而言,荷载能否有效传递至增强相纤维主要取决于纤维/树脂界面性能。因此,对纤维-树脂界面性能的研究十分重要。

3、对于复合材料微观界面结合性能的评价方式按照测试方法尺度主要可以分为两种,即宏观和微观力学测试方法。对于宏观尺度的评价主要是测量复合材料的层间剪切强度,其既适用于热固性树脂基体又适用于热塑性树脂,但这种方法所测得的微观界面性能还受到诸多其他因素的影响,例如复合材料制品的工艺、纤维与树脂基体的分布情况等,因此想要使用宏观测试方法获得比较可靠的微观界面性能,必须严格控制复合材料的制造工艺。对于微观尺度的评价主要是通过测试单纤维与树脂基体的相互作用,无需考虑复合材料成型的影响,主要包括单丝拔出法、微脱粘法以及单丝断裂法等,其中微脱粘法需要精确的微脱粘仪进行操作,主要适用于热固性树脂基体;而单丝断裂法制作试样较难,主要适用于热固性树脂,对于脆性纤维,如碳纤维则容易脆断且难以保持平直。因此,亟需一种适用于单纤维-热塑性树脂界面性能的测试方法,而单丝拔出实验,仅需要外部仪器电子拉伸仪,且制样无要求,既适用于韧性纤维也适用于脆性纤维,既适用于热固性树脂又适用于热塑性树脂,

4、传统的单丝拔出实验中试样制备是关键。其难点在于一方面,常温下固态的热塑性树脂难以与单纤维紧密结合;另一方面,单纤维在树脂中的包埋深度难以控制,由于试样的包埋深度必须控制在1mm以内,包埋深度过大则会导致纤维尚未拔出树脂基体便已断裂,因此纤维在树脂中的埋入深度对实验成功与否至关重要。

技术实现思路

1、有鉴于此,本发明旨在提出一种单丝试样制备模具及方法,以解决常温下固态的热塑性树脂难以与单纤维紧密结合、单纤维在树脂中的包埋深度难以控制的问题。

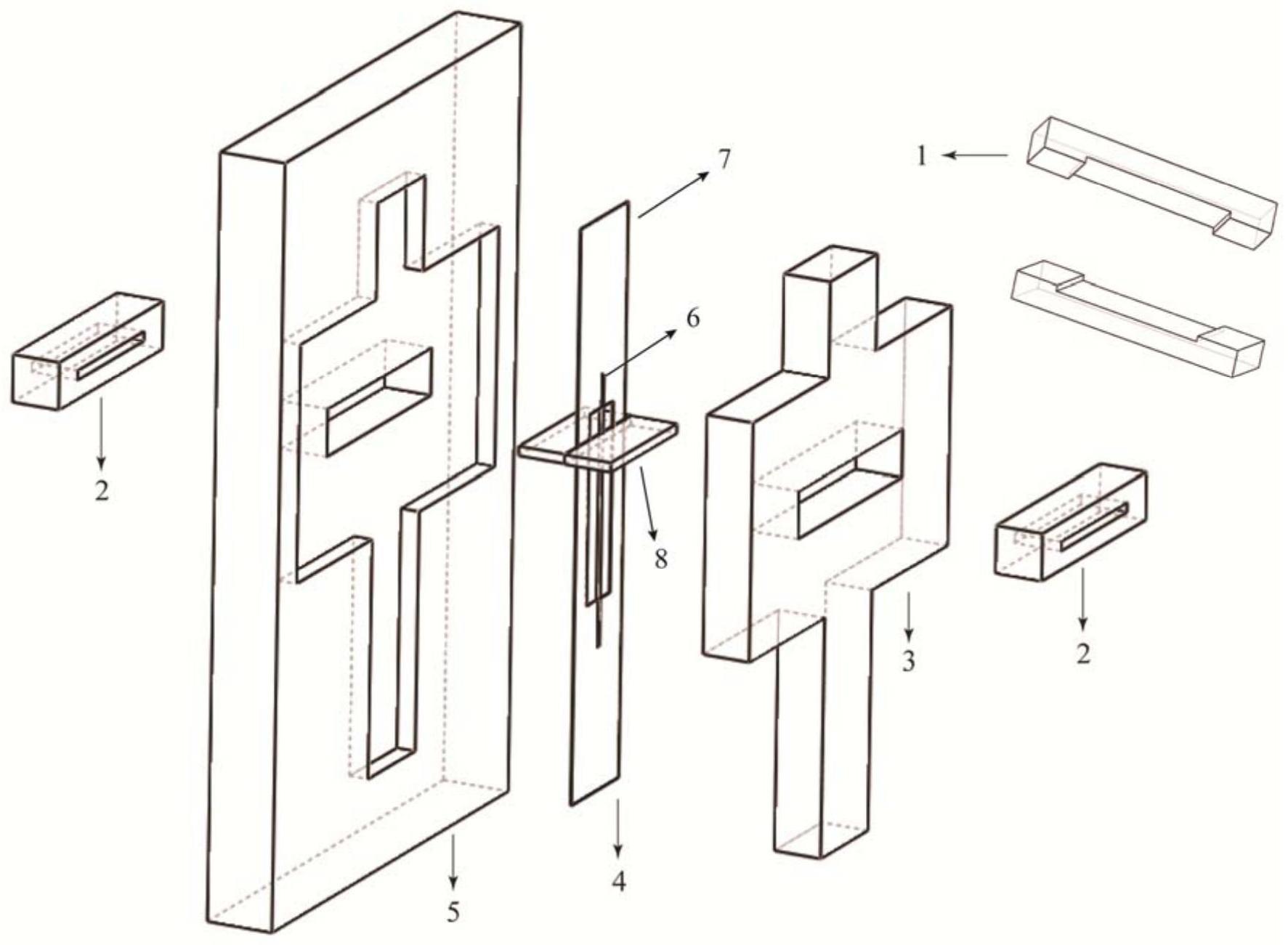

2、为实现上述目的,根据本发明的一个方面,提供一种单丝试样制备模具,包括:

3、下底板,一侧端面上设置卡槽,所述卡槽槽底贯穿设置第一嵌入槽;

4、单丝固定座,为薄板长条状且板面居中位置贯穿设置开槽,所述单丝固定座在成型时卡合在卡槽内且开槽与第一嵌入槽十字交叉;

5、单丝,成型时居中固定在单丝固定座板面上且两端均伸出开槽;

6、上盖板,其上设置有与第一嵌入槽相适应的第二嵌入槽,成型时上盖板卡合在卡槽内且第一嵌入槽与第二嵌入槽正对布置,所述上盖板与单丝固定座抵接;

7、树脂块模具,形状与所述第一嵌入槽、第二嵌入槽相适应且端面上贯穿设置成型槽,成型时,第一嵌入槽与第二嵌入槽均卡入一个树脂块模具且每个树脂块模具靠近单丝的一侧端面与单丝固定座抵接,两侧所述树脂块模具的成型槽均与部分开槽连通用于成型树脂块,所述树脂块在开槽范围内与单丝部分耦合。

8、更进一步的,所述单丝垂直于树脂块。

9、更进一步的,所述树脂块模具为分体式包括两个对称布置的半模。

10、更进一步的,所述半模整体呈凹字型。

11、更进一步的,所述上盖板为中字型。

12、更进一步的,所述树脂块的厚度为0.1-2mm。

13、更进一步的,所述单丝固定座整体呈矩形框形且为双面粘贴耐高温胶带的纸片。

14、根据本发明的另一个方面,提供一种使用上述的一种单丝试样制备模具制备试样的方法,包括以下步骤:

15、s1、将树脂块模具泡入脱模剂中,同时将单丝固定在单丝固定座上;

16、s2、将固定有单丝的单丝固定座和上盖板依次卡入下底板的卡槽内,将两个浸泡过脱模剂的树脂块模具分别塞入第一嵌入槽和第二嵌入槽内,在每个成型槽内放置相适应的树脂片,将每个成型槽远离单丝固定座一侧的开口端封闭形成单丝试样制备模具;

17、s3、将整个单丝试样制备模具放入烘箱中进行加热至树脂熔点以上后保持一段时间,冷却后取出获得单丝拔出试样。

18、更进一步的,所述步骤s2中开口端的封闭方式为通过耐高温胶带封闭。

19、根据本发明的另一个方面,提供一种使用单丝拔出试样进行单丝与热塑性树脂基体界面粘结性能的测试方法,包括以下步骤:

20、s1、将单丝拔出试样保持竖直且两端分别夹持在电子强力机的上夹头和下夹头上;

21、s2、将树脂块与上夹头之间且位于开槽内的单丝部分剪断,将树脂块与下夹头之间且开槽覆盖区域的单丝固定座剪断,形成上夹头连接树脂块、下夹头连接单丝的传力构件;

22、s3、通过下夹头将单丝从树脂块中拔出,由电子强力机记录单丝拔出的力-位移曲线,并对曲线分析得到单纤维与树脂的界面粘结性能结果。。

23、与现有技术相比,本发明的有益效果是:

24、1、本制备模具充分利用热塑性树脂的加热融化冷却成型原理,使加热前裁剪的两块热塑性树脂片与单纤维能够成功粘接在一起;

25、2、通过控制树脂块模具的成型槽厚度可以被严格控制以得到精确的纤维埋入深度;

26、3、制备模具整体可以进行加热,大大提高了制样效率;

27、4、制备模具制得的单丝拔出试样经过简单的剪裁处理就能够进行单丝与热塑性树脂基体界面粘结性能的测试,效率得到了提升。

技术特征:

1.一种单丝试样制备模具,其特征在于,包括:

2.根据权利要求1所述的一种单丝试样制备模具,其特征在于:所述单丝(6)垂直于树脂块(8)。

3.根据权利要求1或2所述的一种单丝试样制备模具,其特征在于:所述树脂块模具(2)为分体式包括两个对称布置的半模(1)。

4.根据权利要求3所述的一种单丝试样制备模具,其特征在于:所述半模(1)整体呈凹字型。

5.根据权利要求1、2或4所述的一种单丝试样制备模具,其特征在于:所述上盖板(3)为中字型。

6.根据权利要求1所述的一种单丝试样制备模具,其特征在于:所述树脂块(8)的厚度为0.1-2mm。

7.根据权利要求1所述的一种单丝试样制备模具,其特征在于:所述单丝固定座(7)整体呈矩形框形且为双面粘贴耐高温胶带的纸片。

8.一种使用如权利要求1、2、4、6或7中任一项所述的一种单丝试样制备模具制备试样的方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种单丝试样制备模具,其特征在于:所述步骤s2中开口端的封闭方式为通过耐高温胶带封闭。

10.一种使用如权利要求8制备的单丝拔出试样(4)进行单丝与热塑性树脂基体界面粘结性能的测试方法,其特征在于,包括以下步骤:

技术总结

本发明提出了一种用于纤维增强热塑性树脂复合材料板材的锚固装置与锚固方法,属于土木工程领域。解决热塑性复合材料板材在加固中混凝土结构中存在韧性差、且易发生树脂水解、塑化与纤维界面脱粘等破坏以及热固性树脂固化后无法再次融化并循环使用的问题。一种用于纤维增强热塑性树脂复合材料板材的锚固装置,包括:成型模具,包括上下布置且可拆卸连接的成型上模具和成型下模具;锚固模具,包括上下布置的锚固上模具和锚固下模具,锚固上模具上端面沿复合材料板材长度方向间隔布置用于向锚固腔内注入环氧树脂胶的注胶孔和用于排出锚固腔内多余环氧树脂胶的出气孔,锚固模具前后两侧对称布置定位环。它主要作为建筑构件使用。

技术研发人员:李承高,杜浩强,董少策,周平,田经纬,咸贵军,岳清瑞

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!