炼胶生产系统、炼胶生产方法与流程

本发明涉及一种炼胶生产系统、炼胶生产方法,属于橡胶制品制造。

背景技术:

1、传统的密炼车间,原物料的运输、混炼胶片和终炼胶片的运输主要靠叉车完成,物料存储通过人工平面区域单层摆放。密炼所需胶料的输送以及经密炼车间生产的母炼胶片和终炼胶片主要通过人工电瓶叉车完成,生产效率低下,人工摆放,占用空间。中小料主要通过称重装袋完后存放在小车里,人工摆放之后根据生产需要人工将小车推到机台使用,导致现场凌乱,不方便管理。

2、为了提高生产效率,将密炼车间升级为下落式密炼系统,其中炭黑和用量较大的填料采用气体自动输送系统输送到炭黑罐或粉体罐,经自动称重后,直接通过管道卸入密炼机中。中小料仓储在三楼,为方便操作,在同层设置加料口,三楼完成称重,由人工拖运至二楼密炼机投料口旁暂存,或通过轨道与提升机相结合,自动运输至投料口旁暂存,由人工或生产执行系统完成复称信息,并投入密炼机中完成混炼。这种方法需将中小料配料完成后周转至二楼暂存,周转时间长,所需场地较大,同时浪费人力物力,即使用轨道与提升机实现自动化(轨道式自动投料工艺),也需增加二、三楼物流轨道、提升机等设备,投资高,占地面积大。

技术实现思路

1、本发明提供的炼胶生产系统,提高生产效率,降低系统设备成本、故障率、能耗和人力投入,简化整个系统的结构,提高投料的可靠性和效率,形成稳定的生产节拍,提高练胶生产的自动化水平。

2、为达到上述目的,本发明采用的技术方案是:

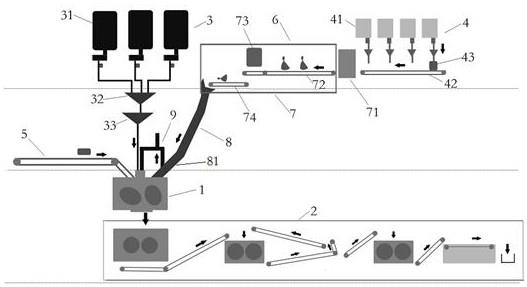

3、炼胶生产系统,通过控制包括密炼机、与密炼机排胶口对接的下铺机系统、将炭黑投入至密炼机中的炭黑投料系统,用于配制中小料的配料系统、将生胶投入至密炼机中的生胶投料皮带,其特征在于:还包括将中小料投至密炼机中的中小料投料系统,配料系统、中小料投料系统、炭黑投料系统和生胶投料皮带分别设置在密炼机的上方,中小料投料系统包括设置在配料系统出料端的投料称重识别平台和连接投料称重识别平台输出端和密炼机进料口的投料管道。

4、优选的,炼胶生产系统从上至下分为三层,下铺机系统设置在第一层、生胶投料皮带设置在第二层,炭黑投料系统和投料称重识别平台设置在第三层,密炼机设置在第一层且位于下铺机系统的上方,投料管道的长度不大于10米,投料管道至少由两段分管道从上至下依次对接形成,而且分管道的倾斜率从上至下依次减少。

5、优选的,所述的投料称重识别平台包括料包暂存区、具有称重功能的称重传输皮带、装在称重传输皮带上方且具有扫描识别功能的扫描识别设备、进行缓冲投料的缓冲投料皮带,所述的料包暂存区设置在配料系统出料端。

6、优选的,所述的料包暂存区为线边库,称重传输皮带设置在料包暂存区的出库端,缓冲投料皮带设置在称重传输皮带的下方且输入端与称重识别传输皮带的输出端对齐。

7、优选的,所述的配料系统包括多个分别装有橡胶助剂的助剂出料桶、设置在助剂出料桶下方的配料皮带和放置在配料皮带上的接料包,助剂出料桶在配料皮料上方并排设置。

8、优选的,所述的炭黑投料系统包括从上至下依次设置的炭黑出料桶、称重斗和投料斗,多个炭黑出料桶并排设置且出料端通过管道连接称重斗,称重斗的出料端与投料斗通过管道连接,投料斗的出料端通过管道与密炼机进料口连接。

9、优选的,所述的密炼机的顶部装有与负压风机管道相连的除尘吸烟罩,除尘吸烟罩与投料管道通过管道连接。

10、炼胶生产方法,采用权利要求至任一项所述的炼胶生产系统进行炼胶,其特征在于,包括以下步骤:

11、s1:将中料和小料分别通过配料系统完成配料后传输至投料称重识别平台;

12、s2:将生胶通过生胶投料皮带投入至密炼机、将炭黑通过炭黑投料系统投入至密炼机中,在密炼机中对生胶和炭黑进行混炼,同时投料称重识别平台对中料进行识别、称重并等待投料;

13、s3:混炼完后成,将中料投入密炼机中进行混炼,同时投料称重识别平台对小料进行识别、称重并等待投料;

14、s4:混炼完成后,将小料投入密炼机中进行混炼;

15、s5:混炼完后成密炼机排胶至下辅机系统中,在下输机系统中依次进行冷却,翻胶、薄通分散和冷却收胶工序,完成炼胶。

16、优选的,步骤s2中混炼时间为0.5-2min,温度为110-140℃,步骤s3中混炼时间为2-4min,温度为130-160℃,步骤s4中混炼时间为2-3min,温度为100-110℃。

17、优选的,所述的缓冲投料皮带的速度≤0.1m/s,长度在0.5m-2m。

18、发明的有益效果是:

19、1.本发明的炼胶生产系统,将配料系统、中小料投料系统、炭黑投料系统和生股投料皮带均设置在密炼机的上方,中小料通过配料系统进行配料后传输至投料称重识别平台,投料称重识别平台对中小料进行复称、识别后通过投料管道直接投至密炼机中,利用投料称重识别平台与密炼机的高度差使投料管道中的物料在重力的作用下落入密炼机中,避免中小料通过人工转运或轨道设备转运,改进下落式密炼系统,形成重力作用下的管道下落自动投料,提高生产效率,降低系统设备成本、故障率、能耗和人力投入,简化整个系统的结构,提高投料的可靠性和效率,形成稳定的生产节拍,提高练胶生产的自动化水平。

20、2.将投料称重识别平台和炭黑投料系统设置在第三层,将生胶投料皮带设置在第二层,密炼机设置在第一层,利用炭黑投料系统、投料称重识别平台与密炼机的高度差保证从投料管道投入的物料和从炭黑投料系统投入的物料会在重力的作用下快速落入密练机中,保证投料顺畅性。

21、3.在密炼机顶部安装除尘吸烟罩,除尘吸烟罩与负压风机管道连接利用负压吸走物料投入时以及混炼时产生的烟尘,除尘吸烟罩与投料管道连接,及时吸走进入至投料管道中的烟尘,避免长期使用过程中因烟尘聚积导致投料管道堵塞,保证投料的可靠性。

技术特征:

1.炼胶生产系统,通过控制包括密炼机、与密炼机排胶口对接的下铺机系统、将炭黑投入至密炼机中的炭黑投料系统,用于配制中小料的配料系统、将生胶投入至密炼机中的生胶投料皮带,其特征在于:还包括将中小料投至密炼机中的中小料投料系统,配料系统、中小料投料系统、炭黑投料系统和生胶投料皮带分别设置在密炼机的上方,中小料投料系统包括设置在配料系统出料端的投料称重识别平台和连接投料称重识别平台输出端和密炼机进料口的投料管道。

2.根据权利要求1所述的炼胶生产系统,其特征在于:炼胶生产系统从上至下分为三层,下铺机系统设置在第一层、生胶投料皮带设置在第二层,炭黑投料系统和投料称重识别平台设置在第三层,密炼机设置在第一层且位于下铺机系统的上方,投料管道的长度不大于10米,投料管道至少由两段分管道从上至下依次对接形成,而且分管道的倾斜率从上至下依次减少。

3.根据权利要求1所述的炼胶生产系统,其特征在于:所述的投料称重识别平台包括料包暂存区、具有称重功能的称重传输皮带、装在称重传输皮带上方且具有扫描识别功能的扫描识别设备、进行缓冲投料的缓冲投料皮带,所述的料包暂存区设置在配料系统出料端。

4.根据权利要求3所述的炼胶生产系统,其特征在于:所述的料包暂存区为线边库,称重传输皮带设置在料包暂存区的出库端,缓冲投料皮带设置在称重传输皮带的下方且输入端与称重识别传输皮带的输出端对齐。

5.根据权利要求3所述的炼胶生产系统,其特征在于:所述的配料系统包括多个分别装有橡胶助剂的助剂出料桶、设置在助剂出料桶下方的配料皮带和放置在配料皮带上的接料包,助剂出料桶在配料皮料上方并排设置。

6.根据权利要求3所述的炼胶生产系统,其特征在于:所述的炭黑投料系统包括从上至下依次设置的炭黑出料桶、称重斗和投料斗,多个炭黑出料桶并排设置且出料端通过管道连接称重斗,称重斗的出料端与投料斗通过管道连接,投料斗的出料端通过管道与密炼机进料口连接。

7.根据权利要求1所述的炼胶生产系统,其特征在于:所述的密炼机的顶部装有与负压风机管道相连的除尘吸烟罩,除尘吸烟罩与投料管道通过管道连接。

8.炼胶生产方法,采用权利要求1至7任一项所述的炼胶生产系统进行炼胶,其特征在于,包括以下步骤:

9.根据权利要求8所述的炼胶生产方法,其特征在于:步骤s2中混炼时间为0.5-2min,温度为110-140℃,步骤s3中混炼时间为2-4min,温度为130-160℃,步骤s4中混炼时间为2-3min,温度为100-110℃。

10.根据权利要求9所述的炼胶生产方法,其特征在于:所述的缓冲投料皮带的速度≤0.1m/s,长度在0.5m-2m。

技术总结

炼胶生产系统,通过控制包括密炼机、与密炼机排胶口对接的下铺机系统、将炭黑投入至密炼机中的炭黑投料系统,用于配制中小料的配料系统、将生胶投入至密炼机中的生胶投料皮带,其特征在于:还包括将中小料投至密炼机中的中小料投料系统,配料系统、中小料投料系统、炭黑投料系统和生胶投料皮带分别设置在密炼机的上方,中小料投料系统包括设置在配料系统出料端的投料称重识别平台和连接投料称重识别平台输出端和密炼机进料口的投料管道。本发明提高生产效率,降低系统设备成本、故障率、能耗和人力投入,简化整个系统的结构,提高投料的可靠性和效率,形成稳定的生产节拍,提高练胶生产的自动化水平。本发明还提供一种炼胶生产方法。

技术研发人员:谭宇,朱田鑫,江永,黄光,陈晓艳,王三孟,王雪飞

受保护的技术使用者:株洲时代新材料科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!