自动化注塑生产方法及系统与流程

本发明涉及注塑,尤其涉及一种自动化注塑生产方法及系统。

背景技术:

1、在塑料件制造企业,供料系统是注塑生产过程中一种重要的环节,直接影响到了产品的生产速度和质量。

2、传统的塑料生产中,供料系统部分大都采用人工的方式搬运原料至挤出机进行生产,这样的方式具有许多不足之处:

3、首先,人工拌料容易造成各配方比例出错,并且外部杂物极易在此阶段混入搅拌机内;

4、其次,人工拌料、运料效率低下,直接影响到了管材的生产效率,无法适应大规模的生产;

5、第三,人工拌料、运料容易对原料造成污染,从而降低产品的质量。

技术实现思路

1、本发明旨在至少解决相关技术中存在的技术问题之一。为此,本发明提供一种自动化注塑生产方法及系统。

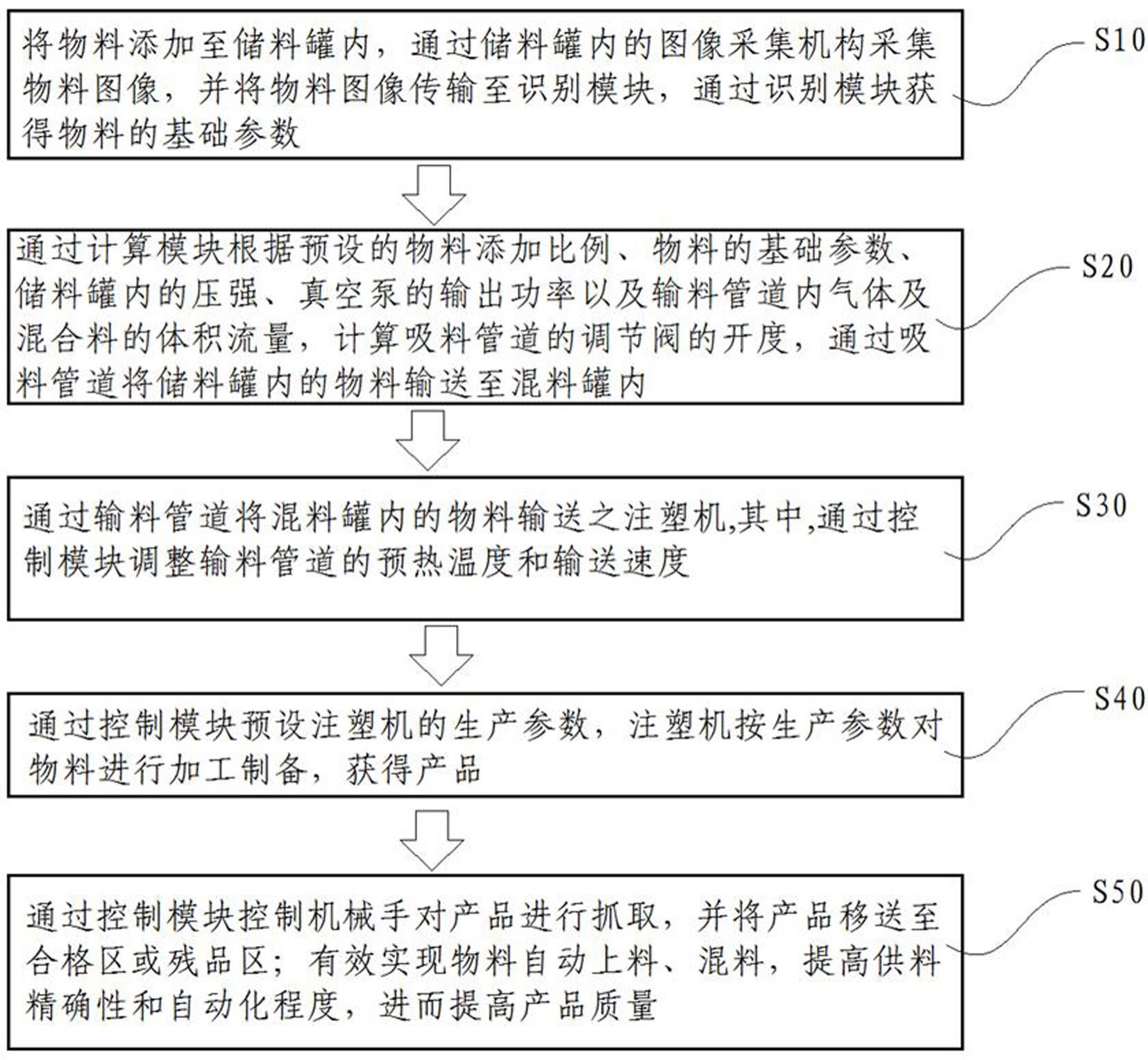

2、本发明提供一种自动化注塑生产方法,包括如下步骤:

3、s10、将物料添加至储料罐内,通过储料罐内的图像采集机构采集物料图像,并将物料图像传输至识别模块,通过识别模块获得物料的基础参数;

4、s20、通过计算模块根据预设的物料添加比例、物料的基础参数、储料罐内的压强、真空泵的输出功率以及输料管道内气体及混合料的体积流量,计算吸料管道的调节阀的开度,通过吸料管道将储料罐内的物料输送至混料罐内;

5、s30、通过输料管道将混料罐内的物料输送至注塑机,其中,通过控制模块调整输料管道的预热温度和输送速度;

6、s40、通过控制模块预设注塑机的生产参数,注塑机按生产参数对物料进行加工制备,获得产品;

7、s50、通过控制模块控制机械手对产品进行抓取,并将产品移送至合格区或残品区。

8、根据本发明提供的一种自动化注塑生产方法,所述s10步骤,具体包括:

9、s101、通过储料罐内的第一称重传感器实时获取储料罐内的物料重量,并将物料重量传输至计算模块;

10、s102、将物料图像数据库预输入识别模块,通过识别模块将物料图像与物料图像数据库进行比对,获得物料的基础参数,其中物料的基础参数包括物料的密度和物料的有效粒径。

11、根据本发明提供的一种自动化注塑生产方法,所述s20步骤,具体包括:

12、通过计算模块计算吸料管道内的物料流速,计算式如下:

13、

14、其中,为物料流速;

15、为与储料罐相关的常数;

16、为物料密度;

17、为重力加速度;

18、为吸料管道的直径;

19、为物料的摩擦系数;

20、为物料的有效粒径;

21、吸料管道内气体及物料体积流量计算式为:

22、

23、其中,为吸料管道内气体及物料体积流量;

24、为气体标准体积流量;

25、为气体磨损率;

26、为物料的质量流量;

27、为吸料管道的横截面积;

28、为物料颗粒度;

29、为物料黏度;

30、为标准密度;

31、为吸料管道内的压强;

32、为吸料管道进口处的气体压缩量;

33、为吸料管道出口处的气体压缩量;

34、为吸料管道进口处的温度;

35、为吸料管道出口处的温度。

36、根据本发明提供的一种自动化注塑生产方法,所述s20步骤还包括:

37、s201、根据物料种类数量,通过控制模块设定混料罐内的搅拌机构的搅拌速度。

38、根据本发明提供的一种自动化注塑生产方法,所述生产参数包括生产温度参数、注塑机内的真空度、生产挤压力和生产挤压时间。

39、根据本发明提供的一种自动化注塑生产方法,所述s50步骤,具体包括:

40、s501、通过机械手上的图像采集模块实时获取产品的图像信息,并将产品的图像信息传输至控制模块;

41、s502、通过控制模块控制调整机械手的姿态,完成对产品的抓取。

42、根据本发明提供的一种自动化注塑生产方法,所述s50步骤,具体包括:

43、s503、通过机械手上的第二称重传感器获取产品的重量,并将产品的重量传输至控制模块;

44、s504、通过控制模块将产品的重量与预设的合格产品重量范围进行对比,获得产品质量评估结果;

45、s505、根据产品质量评估结果,通过控制模块规划机械手对产品移送的移动轨迹。

46、本发明还提供一种自动化注塑生产系统,用以执行如上所述的自动化注塑生产方法,包括:

47、储料罐,用以存储物料,所述储料罐内设有图像采集机构,所述图像采集机构用以采集物料图像;

48、识别模块,用以接收所述物料图像,并获得物料的基础参数;

49、真空泵,所述真空泵通过吸料管道与所述储料罐连接,所述吸料管道的出口处设有调节阀;

50、计算模块,用以计算所述调节阀的开度;

51、控制模块,所述控制模块分别与所述计算模块和所述调节阀连接,用以控制调整所述调节阀的开度;

52、混料罐,所述混料罐与所述吸料管道连通;

53、注塑机,所述注塑机通过输料管道与所述混料罐连接,所述输料管道设有预热器,所述预热器与所述控制模块连接;

54、机械手,用以抓取并移送所述注塑机生产的产品。

55、根据本发明提供的一种自动化注塑生产系统,所述储料罐设有显示屏和第一称重传感器,所述第一称重传感器用以实时测量所述储料罐内的物料重量,所述显示屏与所述第一称重传感器连接,用以实时显示所述储料罐内的物料重量。

56、根据本发明提供的一种自动化注塑生产系统,所述混料罐内设有第三称重传感器。

57、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

58、本发明提供一种自动化注塑生产方法,包括如下步骤:

59、s10、将物料添加至储料罐内,通过储料罐内的图像采集机构采集物料图像,并将物料图像传输至识别模块,通过识别模块获得物料的基础参数;

60、s20、通过计算模块根据预设的物料添加比例、物料的基础参数、储料罐内的压强和真空泵的输出功率,计算吸料管道的调节阀的开度,通过吸料管道将储料罐内的物料输送至混料罐内;

61、s30、通过输料管道将混料罐内的物料输送至注塑机,其中,通过控制模块调整输料管道的预热温度和输送速度;

62、s40、通过控制模块预设注塑机的生产参数,注塑机按生产参数对物料进行加工制备,获得产品;

63、s50、通过控制模块控制机械手对产品进行抓取,并将产品移送至合格区或残品区;有效实现物料自动上料、混料,提高供料精确性和自动化程度,进而提高产品质量。

64、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!