LCP挤出膜及其制造方法、拉伸处理用LCP挤出膜、LCP拉伸膜、热收缩性LCP拉伸膜、电路基板用绝缘材料及覆金属箔层叠板与流程

本发明涉及lcp挤出膜及其制造方法、拉伸处理用lcp挤出膜、lcp拉伸膜、热收缩性lcp拉伸膜、电路基板用绝缘材料及覆金属箔层叠板等。

背景技术:

1、以往,作为电路基板用绝缘材料,已知一种含浸了清漆的复合材料,其是使包含环氧树脂等热固性树脂、无机填料和溶剂等的清漆含浸于玻璃布之后进行热压成型而得的。然而,对于该制法而言,从例如含浸清漆时的树脂流动性、热压成型时的固化性等观点考虑缺乏制造时的工艺裕度,生产率差。另外,热固性树脂容易吸湿,尺寸随着其吸湿而发生变化,因此所得到的含浸了清漆的复合材料的尺寸精度(加热尺寸精度)差。

2、另一方面,液晶聚合物(lcp;liquid crystal polymer)是在熔融状态或溶液状态下显示出液晶性的聚合物。尤其是,在熔融状态下显示出液晶性的热致液晶聚合物能够挤出成型,具有高阻气性、高膜强度、高耐热、高绝缘、低吸水率、高频区域中的低介电特性等优异的性质。因此,研究了使用了热塑性液晶聚合物的膜在阻气性膜材料用途、电子材料用途、电绝缘性材料用途中的实用化。

3、然而,已探明当实际尝试实施单层挤出成型时,由于热塑性液晶聚合物所具有的高度的液晶取向性而导致难以得到工业上利用价值高的热塑性液晶聚合物膜、即难以得到厚度精度优异、外观、表面平坦性良好的热塑性液晶聚合物膜。

4、而且,例如专利文献1中公开了,代替单层挤出模而使用三层共挤出模,将全芳香族聚酯系热致液晶聚合物作为中间层、聚烯烃系树脂或聚碳酸酯树脂作为两外层同时挤出,将中间层为热塑性液晶聚合物层且两外层为热塑性树脂层的、三层的层叠膜成型,将两外层的热塑性树脂层剥离从而将中间层作为膜取出,由此可得到厚度精度优异、外观、表面平坦性良好的热塑性液晶聚合物膜。

5、另外,例如专利文献2中,发现专利文献1中记载的热塑性液晶聚合物膜中,相对md方向(machine direction;长边方向),td方向(transverse direction;短边方向)的强度不耐实用,并公开了通过使用供料块方式的三层共挤出模来代替多歧管方式的共挤出模,所得到的热塑性液晶聚合物膜的td方向及md方向(machine direction;长边方向)的强度的各向异性被缓和。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开昭63-31729号公报

9、专利文献2:日本特开平2-178016号公报

技术实现思路

1、发明所要解决的课题

2、使用了液晶聚合物的电路基板用绝缘材料的高频特性及低介电性优异,因此,近年来作为今后发展的第五代移动通信系统(5g)、毫米波雷达等中的柔性印刷布线板(fpc)、柔性印刷布线板层叠体、纤维增强柔性层叠体等电路基板的绝缘材料而引人注目。

3、上述的专利文献1及2中记载的技术中,被认为能够实现厚度精度优异、外观、表面平坦性良好的热塑性液晶聚合物膜。然而,实际上,尽管能够抑制因热塑性液晶聚合物在膜表面高度地进行分子取向而生成的皮层的剥离、经原纤化的纤维的剥离的发生,但是专利文献1及2中记载的热塑性液晶聚合物膜作为膜整体而言,仍然是热塑性液晶聚合物高度地进行分子取向,作为电路基板的绝缘材料不能耐受实用。

4、具体而言,在电路基板的绝缘材料用途中,热塑性液晶聚合物膜有时在其单面及/或两面热压接有铜箔等金属箔等而被用作覆金属箔层叠板。并且,通过对该金属箔进行图案蚀刻等而形成微细布线等,能够使用覆金属箔层叠板作为例如电子电路基板、多层基板等电路基板的原材料。因此,支承金属箔的热塑性液晶聚合物膜要求高度的尺寸稳定性。然而,就专利文献1及2中记载的热塑性液晶聚合物膜而言,蚀刻后的td方向及md方向的尺寸变化率之差仍然大,无法满足近年来对超微细加工的应用要求。

5、本发明是鉴于上述课题而作出的。本发明的一个方式的目的在于提供热塑性液晶聚合物的分子取向、内部应变等被充分降低、与以往相比尺寸变化率的各向异性被大幅降低的、新型lcp挤出膜、以及使用其的lcp拉伸膜、电路基板用绝缘材料、覆金属箔层叠板等。

6、另外,本发明的一个方式的另一目的在于,提供能大幅降低以往的挤出成型中难以避免的热塑性液晶聚合物的高取向的、新型lcp挤出膜的制造方法等。

7、另外,本发明的一个方式的又一目的在于提供能够再现性良好且简易地得到不仅在膜表面而且在膜内部热塑性液晶聚合物的分子取向、内部应变等也被缓和的lcp挤出膜的、新型制造方法等。

8、另一方面,本发明的另一方式的目的在于提供拉伸处理时的拉伸性优异、由此能实现尺寸变化率的各向异性及尺寸变化率的绝对值小的热收缩性的lcp拉伸膜的、拉伸处理用lcp挤出膜。另外,本发明的另一方式的另一目的在于提供尺寸变化率的各向异性及尺寸变化率的绝对值小的热收缩性的lcp拉伸膜、以及使用其的电路基板用绝缘材料、覆金属箔层叠板等。

9、用于解决课题的手段

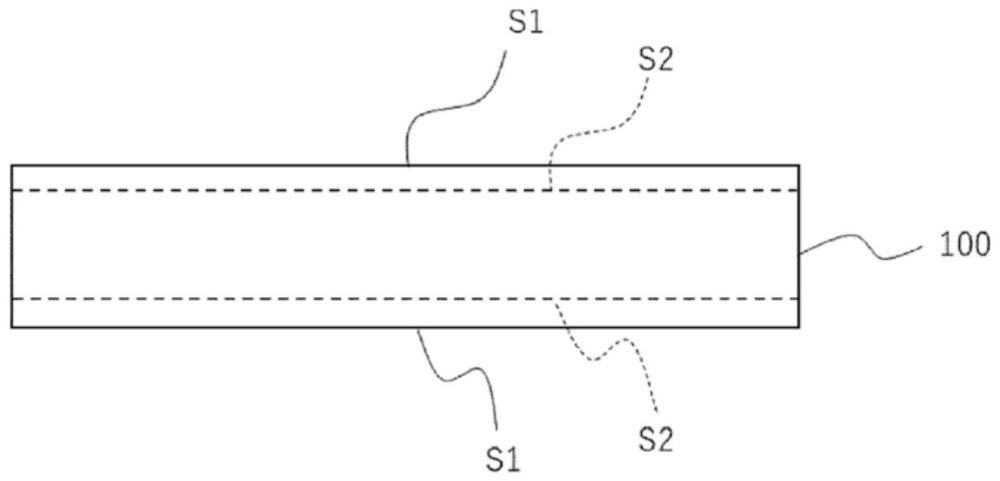

10、本技术的发明人为了解决上述课题而进行了深入研究,结果新制作了包括不仅在膜表面而且在膜内部热塑性液晶聚合物的分子取向、内部应变等也被缓和的lcp挤出膜,该lcp挤出膜中,包含露出的膜表面s1的取向度α1与包含对膜表面s1在厚度方向上进行蚀刻处理而露出的、位于距膜表面s1深度为5μm处的膜表面s2的取向度α2之差小并且线膨胀系数小,还发现该lcp挤出膜与以往相比尺寸变化率的各向异性得到降低,从而完成了本发明的一个方式。

11、即,本发明的一个方式提供以下所示的各种具体方式。

12、(1)lcp挤出膜,其为包含热塑性液晶聚合物且具有15μm以上300μm以下的厚度的lcp挤出膜,

13、所述lcp挤出膜满足下述条件(a)及/或条件(b)。

14、(a)包含露出的膜表面s1的取向度α1(%)与包含对前述膜表面s1在厚度方向上进行蚀刻处理而露出的、位于距前述膜表面s1深度为5μm处的膜表面s2的取向度α2(%)满足-4.0≤[(α2-α1)/α1]×100≤0.0的关系,并且通过依照jis k7197的tma法测定的23~200℃内的md方向及td方向的线膨胀系数在-30~55ppm/k的范围内。

15、(b)用纳米压痕法对与md方向平行的膜截面测得的、位于在厚度方向上距膜表面为1μm处的深度1μm点的硬度h1与厚度中心点的硬度h2满足-10.0≤100×(h2-h1)/h1≤0.0,并且通过依照jis k7197的tma法测定的23~200℃内的md方向及td方向的线膨胀系数在-30~55ppm/k的范围内。

16、(2)如(1)所述的lcp挤出膜,其中,前述td方向的前述线膨胀系数为0~55ppm/k。

17、(3)如(1)或(2)所述的lcp挤出膜,其为从具有外层、中间层及外层的层叠挤出膜除去前述这两个外层而得的前述中间层。

18、(4)如(1)~(3)中任一项所述的lcp挤出膜,其中,在前述膜表面s1上不具有能在利用依照jis k5600-5-6的横切法进行的密合性试验中发生胶带剥离的皮层。

19、(5)如(1)~(4)中任一项所述的lcp挤出膜,其中,前述条件(a)中,前述表面s2的前述取向度α2为37.7(%)以下。

20、(6)如(1)~(5)中任一项所述的lcp挤出膜,其中,前述条件(a)中,前述膜表面s1的前述取向度α1为39.0(%)以下。

21、(7)如(1)~(6)中任一项所述的lcp挤出膜,其中,前述条件(b)中,前述厚度中心点的前述硬度h2为0.240(gpa)以上。

22、(8)如(1)~(7)中任一项所述的lcp挤出膜,其中,前述条件(b)中,前述深度1μm点的前述硬度h1为0.250(gpa)以上。

23、(9)如(1)~(8)中任一项所述的lcp挤出膜,其还含有无机填料。

24、(10)如(1)~(9)中任一项所述的lcp挤出膜,其为t模挤出膜。

25、(11)电路基板用绝缘材料,其具备至少具有(1)~(10)中任一项所述的lcp挤出膜、及设于前述lcp挤出膜的单面及/或两面的织造布的层叠体。

26、(12)覆金属箔层叠板,其具备(1)~(10)中任一项所述的lcp挤出膜、及设于前述lcp挤出膜的单面及/或两面的金属箔。

27、(13)覆金属箔层叠板,其具备:至少具有(1)~(10)中任一项所述的lcp挤出膜及织造布的层叠体;和设于前述层叠体的单面及/或两面的金属箔。

28、(14)lcp拉伸膜,其具备(1)~(10)中任一项所述的lcp挤出膜的拉伸体。

29、(15)如(14)所述的lcp拉伸膜,其中,前述拉伸体具有相对前述lcp挤出膜而言为1.3~2.5倍的总拉伸倍率(md方向×td方向)。

30、(16)电路基板用绝缘材料,其具备至少具有(14)或(15)所述的lcp拉伸膜、及设于前述lcp拉伸膜中的至少一个面的织造布的层叠体。

31、(17)覆金属箔层叠板,其具备(14)或(15)所述的lcp拉伸膜、及设于前述lcp拉伸膜的单面及/或两面的金属箔。

32、(18)覆金属箔层叠板,其具备至少具有(14)或(15)所述的lcp拉伸膜及织造布的层叠体、和设于前述层叠体的单面及/或两面的金属箔。

33、另外,本技术的发明人为了解决上述课题而对单层膜、多层膜的各种挤出成型进行了深入研究,结果发现,若为规定的两种三层的共挤出成型法,则能够大幅降低以往的挤出成型中难以避免的热塑性液晶聚合物的高取向,从而完成了本发明的一个方式。

34、即,本发明的一个方式还提供以下所示的各种具体方式。

35、(19)lcp挤出膜的制造方法,前述制造方法具有:

36、分别准备包含热塑性树脂的第一表层用的树脂组合物a、包含热塑性液晶聚合物的中间层用的树脂组合物b、包含热塑性树脂的第二表层的树脂组合物c的工序;

37、将前述树脂组合物a、前述树脂组合物b和前述树脂组合物c在剪切应力为40kpa以下及牵伸比为3.5以下的条件下从两种三层挤出机共挤出,将至少依次具有前述第一表层、前述中间层及前述第二表层的两种三层膜成型的工序;

38、以及从前述两种三层膜除去前述第一表层及第二表层而得到具有15μm以上300μm以下的厚度的lcp挤出膜。

39、(20)如(19)所述的lcp挤出膜的制造方法,所述制造方法得到前述lcp挤出膜,该lcp挤出膜中,用纳米压痕法对与md方向平行的膜截面测得的、位于在厚度方向上距膜表面为1μm处的深度1μm点的硬度h1与厚度中心点的硬度h2满足-10.0≤100×(h2-h1)/h1≤0.0,并且,通过依照jis k7197的tma法测定的23~200℃内的md方向及td方向的线膨胀系数在-30~55ppm/k的范围内。

40、(21)如(19)或(20)所述的lcp挤出膜的制造方法,其中,前述热塑性液晶聚合物包含(全)芳香族聚酯树脂。

41、(22)如(19)~(21)中任一项所述的lcp挤出膜的制造方法,其中,前述热塑性树脂包含选自由聚烯烃系树脂、丙烯酸系树脂、聚酰胺树脂、丙烯腈-丁二烯-苯乙烯共聚物、聚苯乙烯、聚氯乙烯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚碳酸酯、聚醚醚酮、及聚苯硫醚组成的组中的一种。

42、(23)如(19)~(22)中任一项所述的lcp挤出膜的制造方法,其中,前述树脂组合物b还含有无机填料。

43、(24)如(19)~(23)中任一项所述的lcp挤出膜的制造方法,其中,将前述树脂组合物a、前述树脂组合物b和前述树脂组合物c从t模共挤出。

44、(25)如(19)~(24)中任一项所述的lcp挤出膜的制造方法,前述制造方法得到td方向的线膨胀系数为55ppm/k以下的前述lcp挤出膜。

45、(26)如(19)~(25)中任一项所述的lcp挤出膜的制造方法,其中,在200~360℃的条件下对所得到的前述lcp挤出膜进行加热加压处理。

46、(27)如(19)~(26)中任一项所述的lcp挤出膜的制造方法,前述制造方法得到在前述膜表面不具有能在利用依照jis k5600-5-6的横切法进行的密合性试验中发生胶带剥离的皮层的前述lcp挤出膜。

47、进一步地,本技术的发明人为了解决上述课题而进行了深入研究,结果发现能够再现性良好且简易地得到不仅在膜表面而且在膜内部热塑性液晶聚合物的分子取向、内部应变等也被缓和的lcp挤出膜的、新型制造方法等,从而完成了本发明的一个方式。

48、即、本发明的一个方式还提供以下所示的各种具体方式。

49、(28)lcp挤出膜的制造方法,前述制造方法具有:

50、分别准备包含热塑性树脂的第一表层用的树脂组合物a、包含热塑性液晶聚合物的中间层用的树脂组合物b、包含热塑性树脂的第二表层的树脂组合物c的工序;

51、将前述树脂组合物a、前述树脂组合物b和前述树脂组合物c在剪切应力为40kpa以下及牵伸比为3.5以下的条件下从两种三层挤出机共挤出,将至少依次具有前述第一表层、前述中间层及前述第二表层的两种三层膜成型的工序;

52、以及从前述两种三层膜除去前述第一表层及第二表层而得到具有15μm以上300μm以下的厚度的lcp挤出膜,该lcp挤出膜中,包含露出的膜表面s1的取向度α1(%)与包含对前述膜表面s1在厚度方向上进行蚀刻处理而露出的、位于距前述膜表面s1深度为5μm处的膜表面s2的取向度α1(%)满足-4.0≤{(α2-α1)/α1}×100≤0.0的关系,并且通过依照jisk7197的tma法测定的23~200℃内的md方向及td方向的线膨胀系数在-30~55ppm/k的范围内。

53、(29)如(28)所述的lcp挤出膜的制造方法,其中,前述热塑性液晶聚合物包含(全)芳香族聚酯树脂。

54、(30)如(28)或(29)所述的lcp挤出膜的制造方法,其中,前述热塑性树脂包含选自由聚烯烃系树脂、丙烯酸系树脂、聚酰胺树脂、丙烯腈-丁二烯-苯乙烯共聚物、聚苯乙烯、聚氯乙烯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚碳酸酯、聚醚醚酮及聚苯硫醚组成的组中的一种。

55、(31)如(28)~(30)中任一项所述的lcp挤出膜的制造方法,其中,前述树脂组合物b还含有无机填料。

56、(32)如(28)~(31)中任一项所述的lcp挤出膜的制造方法,其中,将前述树脂组合物a、前述树脂组合物b和前述树脂组合物c从t模共挤出。

57、(33)如(28)~(32)中任一项所述的lcp挤出膜的制造方法,前述制造方法得到td方向的线膨胀系数为55ppm/k以下的前述lcp挤出膜。

58、(34)如(28)~(33)中任一项所述的lcp挤出膜的制造方法,其中,在200~360℃的条件下对所得到的前述lcp挤出膜进行加热加压处理。

59、(35)如(28)~(34)中任一项所述的lcp挤出膜的制造方法,前述制造方法得到在前述膜表面s1不具有能在利用依照jis k5600-5-6的横切法进行的密合性试验中发生胶带剥离的皮层的前述lcp挤出膜。

60、另外,本技术的发明人为了解决上述课题而进行了深入研究,结果发现具有规定的拉伸特性的lcp挤出膜在拉伸处理时的拉伸性优异,并发现了通过对其进行拉伸能够实现尺寸变化率的各向异性及尺寸变化率的绝对值小的热收缩性lcp拉伸膜,从而完成了本发明的另一方式。

61、即,本发明的另一方式提供以下所示的各种具体方式。

62、(35)拉伸处理用lcp挤出膜,其为包含热塑性液晶聚合物的拉伸处理用lcp挤出膜,在以恒温槽拉伸试验(依照jis k7161-1:2014、200℃、拉伸速度200mm/min)测定的应力-应变曲线中,前述拉伸处理用lcp挤出膜的td方向的屈服点强度x(mpa)及断裂点强度y(mpa)满足下式(i),

63、0.75≤断裂点强度y/屈服点强度x≤1.50···(i)。

64、(36)如(35)所述的拉伸处理用lcp挤出膜,其中,前述拉伸处理用lcp挤出膜的td方向的线膨胀系数为5~55ppm/k。

65、(37)如(35)或(36)所述的拉伸处理用lcp挤出膜,其中,前述拉伸处理用lcp挤出膜为t模挤出膜。

66、(38)如(35)~(37)中任一项所述的拉伸处理用lcp挤出膜,其中,前述拉伸处理用lcp挤出膜为从具有外层、中间层及外层的层叠挤出膜将前述这两个外层除去而得的前述中间层。

67、(39)如(35)~(38)中任一项所述的拉伸处理用lcp挤出膜,其中,前述拉伸处理用lcp挤出膜在膜表面不具有能在利用依照jis k5600-5-6的横切法进行的密合性试验中发生胶带剥离的皮层。

68、(40)如(35)~(39)中任一项所述的拉伸处理用lcp挤出膜,其中,前述拉伸处理用lcp挤出膜具有15μm以上300μm以下的厚度。

69、(41)如(35)~(40)中任一项所述的拉伸处理用lcp挤出膜,其中,前述拉伸处理用lcp挤出膜还含有无机填料。

70、(42)热收缩性lcp拉伸膜,其具备(35)~(41)中任一项所述的拉伸处理用lcp挤出膜的拉伸体,前述拉伸体的td方向的线膨胀系数在-20ppm/k以上且小于0ppm/k的范围内,前述拉伸体的md方向的线膨胀系数在-20ppm/k以上且小于0ppm/k的范围内。

71、(43)如(42)所述的热收缩性lcp拉伸膜,其中,前述拉伸体在td方向具有相对前述拉伸处理用lcp挤出膜而言为1.3~2.5倍的拉伸倍率。

72、(44)电路基板用绝缘材料,其具备至少具有(42)或(43)所述的热收缩性lcp拉伸膜及设于前述热收缩性lcp拉伸膜的至少一个面的织造布的层叠体。

73、(45)覆金属箔层叠板,其具备(42)或(43)所述的热收缩性lcp拉伸膜、及设于前述热收缩性lcp拉伸膜的单面及/或两面的金属箔。

74、(46)覆金属箔层叠板,其具备至少具有(42)或(43)所述的热收缩性lcp拉伸膜及织造布的层叠体、和设于前述层叠体的单面及/或两面的金属箔。

75、发明效果

76、根据本发明的一个方式,能够实现与以往相比尺寸变化率的各向异性被降低的新型lcp挤出膜、lcp拉伸膜、电路基板用绝缘材料及覆金属箔层叠板等。另外,根据本发明的一个方式,能够实现md方向及td方向的尺寸变化率本身就小的新型lcp挤出膜、lcp拉伸膜、电路基板用绝缘材料及覆金属箔层叠板等。因此,根据本发明的各种方式,能够实现适应近年来的超微细加工的可靠性高的制品。

77、另外,根据本发明的一个方式,能够提供能大幅降低以往的挤出成型中难以避免的热塑性液晶聚合物的高取向的、新型lcp挤出膜的制造方法等。

78、此外,根据本发明的一个方式,能够提供能够再现性良好且简易地得到不仅在膜表面而且在膜内部热塑性液晶聚合物的分子取向、内部应变等也被缓和的lcp挤出膜的、新型制造方法等。

79、另一方面,根据本发明的另一方式,能够实现拉伸处理时的拉伸性优异且由此能实现尺寸变化率的各向异性及尺寸变化率的绝对值小的热收缩性的lcp拉伸膜的、拉伸处理用lcp挤出膜等。另外,根据本发明的另一方式,能够实现尺寸变化率的各向异性与尺寸变化率的绝对值小的新型热收缩性的lcp拉伸膜、以及使用其的电路基板用绝缘材料、覆金属箔层叠板等。因此,根据本发明的各种方式,能够实现适应近年来的超微细加工的可靠性高的制品。

- 还没有人留言评论。精彩留言会获得点赞!