一种汽车后视镜多功能补偿零件的生产注塑模具的制作方法

本发明属于汽车配件,尤其是涉及一种汽车后视镜多功能补偿零件的生产注塑模具。

背景技术:

1、后视镜是驾驶员坐在驾驶室座位上直接获取汽车后方、侧方和下方等外部信息的工具。为了进一步提高车辆行驶时的安全性,同时为行人进行警示,在的汽车后视镜上都安装有转向灯,在车辆转向时不断闪烁以提醒路人注意避让。目前的后视镜转向灯包括两种安装方式,一种是通过对后视镜外壳形状进行调整,通过卡扣直接与后视镜外壳进行固定,这样虽然成本投入小且安装便捷,但是固定效果较差,易脱落,并且外壳形状的改变会导致后视镜的风阻增加;另一种方式是在注塑生产时在后视镜外壳内设置固定支架,通过支架对转向灯进行固定,这样虽然安装更加牢固,但是由于后视镜外壳的形状特殊,如图2所示,后视镜外壳上有一个内凹的结构,需要注塑时在后视镜外壳内设置一个滑动的垫块进行支撑,如图3中阴影部位所示,而模具上垫块滑动的位置不能够存在阻挡物,而固定支架所设置的位置与垫块滑动的位置相冲突;同时固定支架的设置导致了后视镜内部空间不足,从而使得后视镜的体积变大,也会导致风阻增加,所以在不改变后视镜外壳形状以及不设置固定支架的情况下利用独立注塑生产的连接架进行加固,是解决上述问题的一个办法。

2、如图1所示,是用于对后视镜外壳与转向灯进行补偿连接的连接架,连接架在后视镜外壳内安装时的状态如图2所示,为了减少连接架对后视镜外壳内部空间的占用,连接架的形状需要与后视镜外壳贴合,导致了连接架的形状特殊,因此对连接架的注塑生产与脱模较为困难。

3、因此需要我们设计出一种汽车后视镜多功能补偿零件的生产注塑模具,来解决这些问题。

技术实现思路

1、本发明要解决的问题是提供一种汽车后视镜多功能补偿零件的生产注塑模具,通过对传统模具进行改进,使改进后的模具能实现对特殊形状的连接架进行注塑生产,同时设置了机械驱动的脱模机构,利用模具的移动进行驱动,在确保注塑件完整脱模的基础上提高了工作效率。

2、为解决上述技术问题,本发明采用的技术方案是:

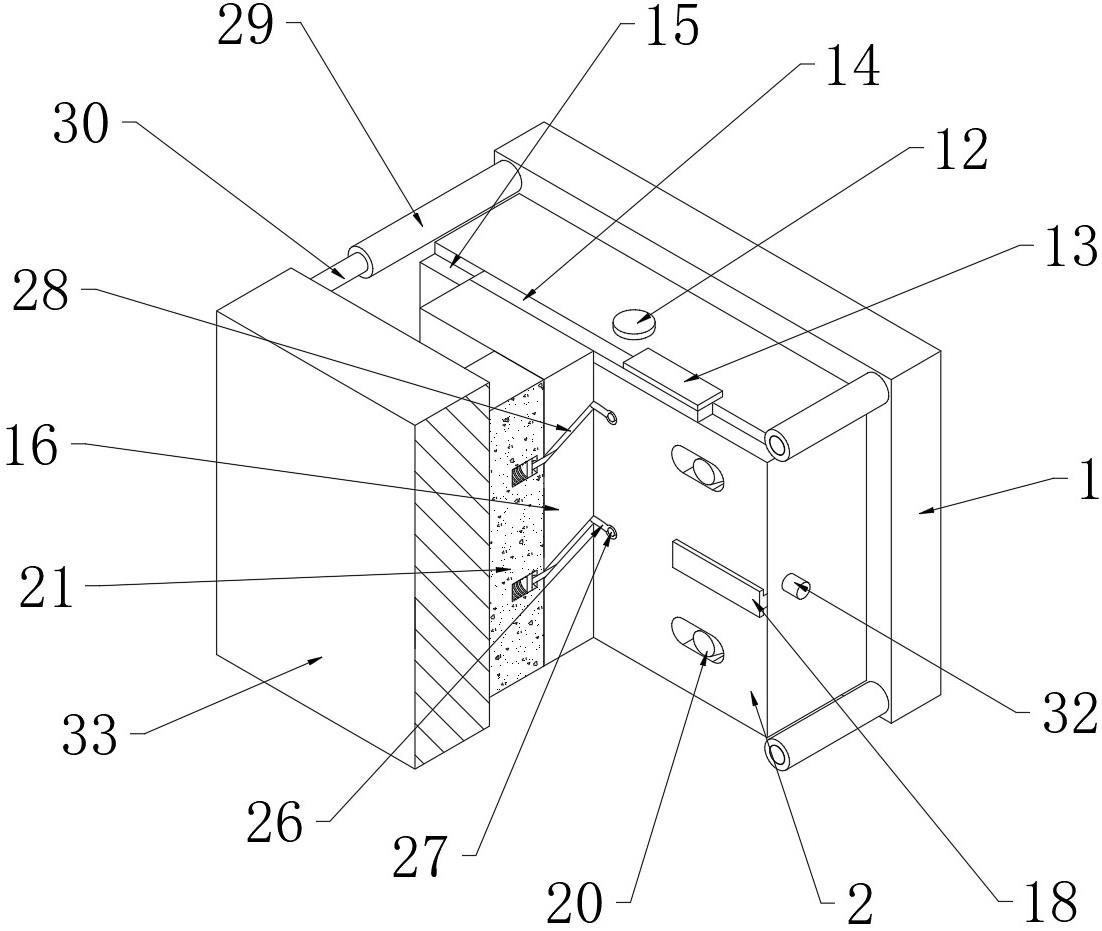

3、一种汽车后视镜多功能补偿零件的生产注塑模具,包括定模座,所述定模座上设置有定模具,所述定模具上设置有安装槽和第一成型槽,所述定模具一侧设置有与所述第一成型槽相连通的第二进料管,所述第一成型槽内设置有第一定位柱,所述第一定位柱外壁设置有螺纹,所述安装槽内设置有脱模传动机构,所述脱模传动机构的输出端与所述第一定位柱相连,所述定模具上方滑动设置有若干拼合模具,若干所述拼合模具上均设置有第二成型组件,当若干所述拼合模具合拢时,若干所述第二成型组件相互配合组成第二成型槽,所述拼合模具上还设置有驱动装置,所述驱动装置的输出端与所述脱模传动机构的输入端相连,所述拼合模具的上方设置有动模座,所述动模座上固定设置有动模具和导向杆,所述动模具上设置有第二定位柱和第一进料管,所述导向杆与所述拼合模具滑动相连,当所述动模座向所述定模座靠近时,所述拼合模具在所述导向杆的作用下相互合拢,所述第二成型槽与所述第一成型槽相互拼合。

4、优选的,所述脱模传动机构包括转动安装在所述安装槽内的驱动带轮和从动带轮,所述从动带轮与所述第一定位柱固定连接,且所述从动带轮与所述驱动带轮通过传动带套装连接,所述驱动带轮上同轴固定安装有从动斜齿轮,所述从动斜齿轮一侧设置有传动轴,所述传动轴的一端位于所述安装槽内且固定设置有传动斜齿轮,所述传动斜齿轮与所述从动斜齿轮相啮合,另一端从所述安装槽的侧壁穿出后固定设置有驱动齿轮。

5、如此设置,能够通过脱模传动机构驱动第一定位柱转动,利用第一定位柱上的螺纹与注塑后模具上螺纹的相互配合实现对后视镜上异形连接架的脱模。

6、优选的,所述定模具上设置有滑轨和长条孔,所述拼合模具上设置有限位槽和导向孔,所述拼合模具通过所述限位槽与所述滑轨滑动安装在所述定模具上,所述动模座上设置有导向杆,所述导向杆的自由端滑动插入所述导向孔内,当所述动模座向所述定模座靠近时,所述导向杆与所述导向孔相互配合推动所述拼合模具沿所述滑轨滑动,所述导向杆的自由端将从所述导向孔内伸出插入所述长条孔内。

7、如此设置,通过动模具、定模具和拼合模具之间的相互配合组成了连接架的注塑完整模具,便于进行注塑与脱模。

8、优选的,所述驱动装置包括设置在所述定模具上的滑槽,所述滑槽内滑动设置有滑杆,所述滑杆与其中一个所述拼合模具固定连接,在所述滑杆上固定设置有齿条,当所述拼合模具沿所述滑轨滑动时,所述齿条间歇性与所述驱动齿轮相啮合。

9、如此设置,驱动装置能够利用拼合模具开合时的滑动来带动齿条移动,通过齿条的移动带动驱动齿轮转动,利用驱动齿轮的转动来带动脱模传动机构运行,从而使第一定位柱转动来实现脱模。

10、优选的,所述动模具上设置有安装孔,所述安装孔内滑动设置有限位板,所述限位板的顶部设置有弹簧,且底部固定设有第二定位柱,当所述动模具与所述拼合模具贴合时,所述第二定位柱的自由端位于所述第二成型槽内。

11、如此设置,通过安装孔内安装的弹簧能够使第二定位柱实现伸缩,从而确保了伸入第二成型槽内第二定位柱能够满足生产需求,且不会造成模具损坏。

12、优选的,所述滑轨与所述限位槽相互匹配,且截面均为t形。

13、如此设置,能够在动模座通过导向杆与导向孔的配合带动拼合模具移动时,拼合模具不会从定模具上脱落。

14、优选的,所述定模座上固定设置有若干限位管,所述动模座上固定设置有限位杆,若干所述限位杆的位置与若干所述限位管一一对应,且所述限位杆的自由端均滑动插入所述限位管内。

15、如此设置,能够对动模具的移动方向进行引导,确保了模具各部件之间能够相互精确配合。

16、优选的,所述安装槽内设置有支撑座,位于所述安装槽内的所述传动轴端部通过所述支撑座安装在所述安装槽内壁上。

17、如此设置,能够避免由于传动杆悬空的长度过长导致传动斜齿轮和从动斜齿轮在传动时发生跳齿。

18、优选的,所述导向杆的数量与所述导向孔和所述长条孔相同,所述导向杆的轴线与垂直面的夹角为α,且夹角α的范围为24°-28°。

19、如此设置,确保了拼合模具能够在动模具有效的行程内实现拼合与分离。

20、优选的,所述拼合模具的数量至少为两个。

21、如此设置,通过至少两个拼合模具的相互配合能够实现注塑后的快速脱模。

22、本发明具有的优点和积极效果是:

23、本发明通过在传统的定模与动模之间设置拼合模具,利用动模的移动对拼合模具进行驱动,通过拼合模具与动模和定模的相互配合对形状较为特殊的连接架进行注塑生产;并在定模和动模上设置了进料管,能够从补偿零件的端部进行注塑,确保了补偿零件的注塑质量;通过在拼合模具上固定齿条,同时在定模上设置机械驱动的脱模组件,利用动模带动拼合模具移动时齿条与脱模组件上的驱动齿轮相互配合驱动脱模组件利用螺纹进行脱模,不仅能够保证补偿零件的孔内壁的螺纹完整,还能够实现有效进行脱模,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!