具有渐变截面特征的复合材料构件的成型模具及成型方法与流程

本发明涉及一种具有渐变截面特征的复合材料构件的成型模具及成型方法,属于复合材料构件制造。

背景技术:

1、碳纤维增强双马树脂基复合材料具有耐高温、力学性能优良等特点,主要应用于一系列耐温承载结构组件,常用制备工艺为模压成型工艺。本发明要成型的构件正是使用碳纤维增强双马树脂基复合材料制成。该构件的结构如图1a-1c所示,其中图1a为底面视图,图1b为顶面视图,图1c为半侧横截面图,该构件00为整体为圆环形,包含位于中间的圆环形的凹槽结构01,凹槽结构01的外侧为圆环形面的蒙皮02,蒙皮02上设有加强筋03,该加强筋03具体包含最外侧的环形筋03a和连接凹槽结构01和环形筋03a的四条条形筋03b。该凹槽结构01的截面为渐变区域截面(见图1c),其内侧为凹槽01a,凹槽01a下方为底侧台阶01b,外侧为斜面01c,斜面01c与蒙皮02光滑过渡连接,用于隔热圈安装密封。另外,环形筋03a上加工了多个安装孔04,用于总装对接舱段安装等。

2、目前,在利用传统模具制造该构件的过程中,由于双马树脂固化温度为200℃以上,模具钢材受热膨胀,构件易受模具挤压容易产生裂纹、弯曲失准等物理缺陷,同时由于凹槽结构高度渐变落差较大,合模过程容易产生挤料,造成局部树脂富集,构件工艺实现性较差。此外,树脂在模具型腔中的粘度指标大小受传热效率、均匀性影响,其中传热快慢主要落实在模具设计上。若粘度较低,则树脂在加压阶段大量流失,构件内部质量存在分层、疏松,宏观上反映构件外观粗糙,大范围麻点孔洞,重量较理论重量偏轻;若粘度较高,树脂层大幅度交联,表面胶层厚度大,则在加压阶段存在一定合模间隙,构件蒙皮、加强筋等特征较理论厚度偏大,实际重量较理论重量偏重,起不到复材部件关切的减重需求等。因此,亟需研究出一种新的成型模具和成型方法来成型出理想的构件。

技术实现思路

1、本发明的目的在于提供一种成型模具及成型方法,能够成型出符合要求的具有渐变截面特征的复合材料构件,具有便于构件成型及脱模操作,减轻模具钢材热膨胀因素导致的降温收缩对构件挤压,避免渐变区域合模挤料波动导致的树脂富集,提高传热效率、构件成型质量以及原材料利用率等优点。

2、为实现上述目的,本发明采用以下技术方案:

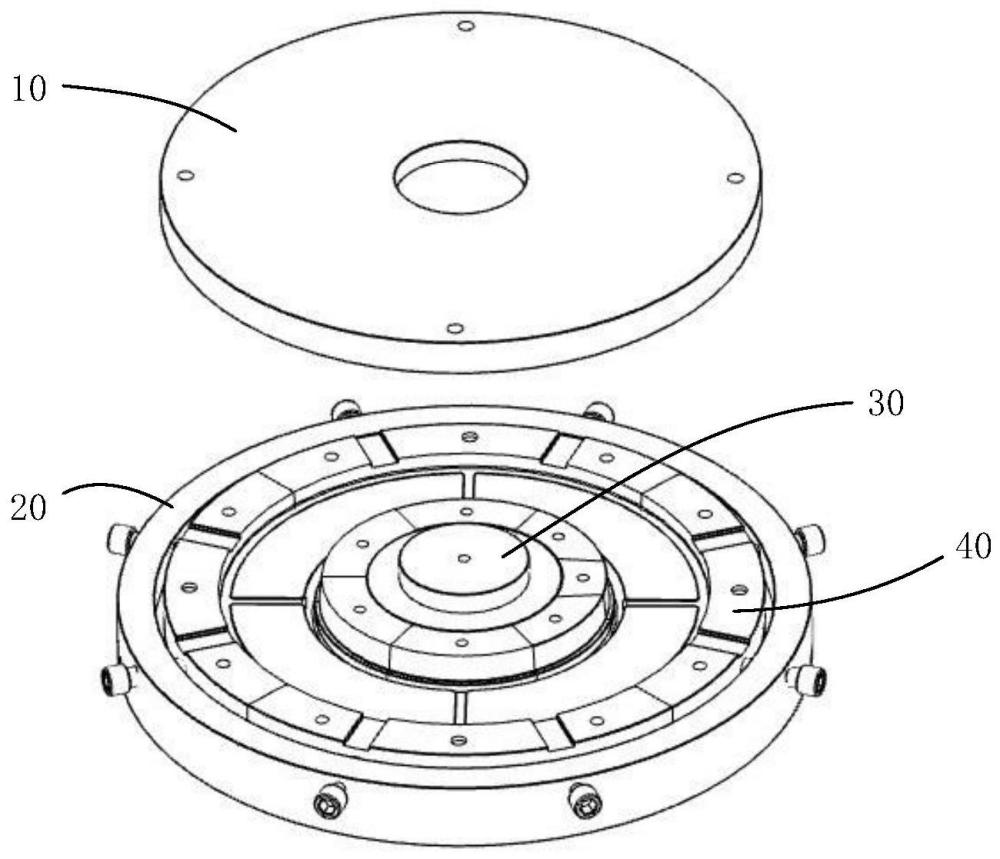

3、一种具有渐变截面特征的复合材料构件的成型模具,包括:

4、上模(10),底面包含一环形上成型面(13);

5、底模(20),顶面包含同心的且由内到外的一环形槽、一环形腔(22)、一环形下成型面(23)、一环形活动区(24)和一环形边缘(25),该环形腔(22)的外缘包含一斜成型面(22a),该环形下成型面(23)包含位于外缘的一环形筋成型槽(23a)和四个径向条形筋成型槽(23b);

6、芯块(30),包含一个中心芯块(31)和若干个占位芯块(32);占位芯块(32)中一个为反向斜度芯块(32b),其余为正向斜度芯块(32a);全部占位芯块(32)围绕中心芯块(31)拼装一起构成圆盘状,全部占位芯块(32)的侧面包含一凸台(32c);模具组装时,该中心芯块(31)下端部放置于底模(20)的环形槽内,该占位芯块(32)放置于底模(20)的环形腔(22)内;

7、中框边条(40),包含四个独立的边条,边条拼装时构成圆环形,模具组装时放置于底模(20)的环形活动区(24)内,每个边条上至少设有流胶槽(41)。

8、进一步地,所述上模(10)还包含位于中心的一圆形定位孔(11),用于限位中心芯块(31)上端部。

9、进一步地,所述上模(10)的底面还包含一环形定位槽(12),用于限位占位芯块(32)。

10、进一步地,所述中心芯块(31)上、下端部的直径小于中间部位,中间部位的侧面为斜面,斜面上端向外倾斜。

11、进一步地,所述中心芯块(31)的中心设有螺孔(31a),使用螺钉通过该螺孔(31a)固定于底模(20)上。

12、进一步地,所述占位芯块(32)的外侧面包含一斜面,该斜面为上边缘到凸台(32c)之间的面,上边缘向内倾斜。

13、进一步地,所述中框边条(40)的每个边条包含位于顶面的两个流胶槽(41)。

14、进一步地,所述中框边条(40)的每个边条包含位于底面的一个限位槽(42)。

15、进一步地,所述底模(20)的环形活动区(24)包含四个径向的限位块(24a),用于与所述限位槽(42)配合对所述中框边条(40)进行周向限位。

16、进一步地,所述中框边条(40)的每个边条的侧面包含顶丝凹槽(43)。

17、进一步地,所述底模(20)的边缘上周向均匀设有若干个顶丝孔,并螺接顶丝(25a),顶丝(25a)的端部与所述顶丝凹槽(43)配合。

18、一种具有渐变截面特征的复合材料构件的成型方法,基于上述成型模具成型构件,包括以下步骤:

19、在底模(20)的整个成型区域铺贴一层碳布预浸料进行打底层铺覆,该整个成型区域包括斜成型面(22a)、环形下成型面(23)、环形筋成型槽(23a)和条形筋成型槽(23b)所在区域;

20、在斜成型面(22a)位置进行凹槽底侧台阶的预浸料铺层;

21、在底模(20)的环形腔(22)内按序依次安放占位芯块(32)的正向斜度芯块(32a),最后安装反向斜度芯块(32b),进行型腔占位;占位芯块(32)安放完成后再安放中心芯块(31);

22、在斜成型面(22a)位置进行构件渐变区域的预浸料铺层;

23、在环形筋成型槽(23a)和条形筋成型槽(23b)中进行预浸料铺层;

24、在环形下成型面(23)处进行蒙皮铺层;

25、进行构件顶面层的一整层碳布预浸料铺层;

26、全部铺层完成后合模按预定程序进行固化成型,得到具有渐变截面特征的复合材料构件。

27、进一步地,进行构件渐变区域的碳布预浸料铺层的过程中和完成后进行两次预压实工序操作,包括:

28、将第一预压工装(51)和第三预压工装(53)加热;

29、斜成型面(22a)铺层完成一半时进行第一次预压操作:铺覆隔离膜,使用第一预压工装(51)的拐角结构(51a)与斜成型面(22a)配合,第二预压工装(52)压在第一预压工装(51)上进行配合压实;

30、去掉第一预压工装(51)、第二预压工装(52)和隔离膜,继续铺覆剩余的铺层,完成后进行第二次预压实操作:铺覆隔离膜并放置第一占位工装(54)、第二占位工装(55),第一占位工装(54)放置于占位芯块(32)外侧,并与占位芯块(32)配合并固定;第二占位工装(55)放置于底模(20)的环形下成型面(23)区域,外侧与中框边条(40)相配合;最后将第三预压工装(53)放置在第一占位工装(54)、第二占位工装(55)之间,进行预压实。

31、本发明的有益效果是:

32、1.解决热膨胀导致的缺陷:模具结构经过优化,有助于解决钢材热膨胀引起的降温收缩对构件挤压造成的裂纹缺陷。通过合理的模具尺寸设计和传热效率提高,有助于调整和优化构件的成型工艺,从而提高构件质量。

33、2.减轻薄厚特征结构区域挤压程度:增加预压和占位工装,有效减轻了薄厚特征结构区域的预浸料挤压程度,降低了富树脂风险,有助于提高构件质量。

34、3.优化预浸料利用率:针对圆环形构件和大厚度区凹槽结构的渐变特点,采用分段铺层的方式,交替错开断口,以节省材料用量,并提高预浸料主材的利用率。

35、4.便于操作和减轻脱模难度:模具的分块设计使得操作更加便捷,同时减轻了构件脱模的难度,简化了生产步骤。

36、本发明通过模具结构的优化和成型工艺的调整,有效解决了构件生产过程中可能出现的挤压分层缺陷,提高了构件的质量,降低了生产成本,并提高了预浸料的利用率。

- 还没有人留言评论。精彩留言会获得点赞!