一种二次抽芯模具及抽芯方法与流程

本发明涉及注塑模具,特别涉及一种二次抽芯模具及抽芯方法。

背景技术:

1、注塑成型是批量生产某些部件时用到的一种加工方法,具体步骤是将受热融化的材料由高压射入模腔,经冷却固化后,得到成型品。注塑模具一般包括前模、后模和抽芯结构,前模和后模之间形成模腔用于成型产品,抽芯结构用于产品内部型腔成型,在注塑一些复杂内腔产品时,其内腔设有倒扣,采用一次抽芯无法完成,就需要多方向抽芯,而目前的二次抽芯结构较为复杂,模具成本较高,而且抽芯结构在倒扣上设置成型模,在抽拉时也会对产品内腔造成挤压,影响产品质量。为此,本申请提出了一种二次抽芯模具,以解决上述问题。

技术实现思路

1、本发明的主要目的在于提供一种二次抽芯模具及抽芯方法,可以有效解决背景技术中的问题。

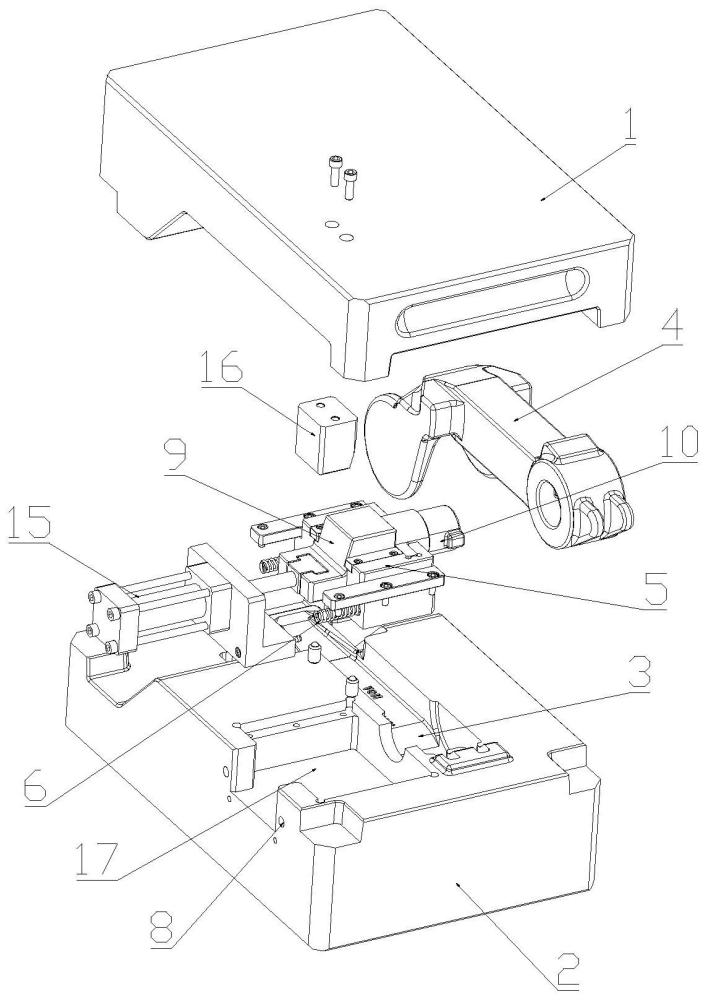

2、为实现上述目的,本发明采取的技术方案为:一种二次抽芯模具,包括上模和下模,所述上模和下模之间形成有模腔,所述下模内限位滑动有滑座,所述滑座与下模之间通过阻力弹簧连接;

3、二次抽芯结构,其包括内抽芯和内缩芯,所述内抽芯与滑座滑动连接,所述内抽芯的前端设置有斜向t型槽,所述内缩芯与斜向t型槽滑动连接且内缩芯与滑座固定连接;

4、执行元件,其通过安装架固定在下模上,所述执行元件的伸缩端与内抽芯固定连接。

5、优选的,所述上模上安装有锁紧块,所述锁紧块用于抵住内抽芯的后端。

6、优选的,所述下模上设置有滑槽,所述滑座在滑槽内限位滑动,所述滑槽的两侧设置有压条一,所述压条一对滑座压接限位。

7、优选的,所述滑座位于内抽芯的两侧设置有压条二,所述压条二对内抽芯压接限位,且所述压条二的一端抵接内缩芯的后端。

8、优选的,所述内缩芯和斜向t型槽均设置为两个,所述斜向t型槽朝向内抽芯的前端中心倾斜设置,所述内缩芯的后端设置有翻折块,所述翻折块嵌入安装在滑座内,所述压条二抵接翻折块,所述内缩芯的前端设置有凸起模。

9、优选的,所述滑座的底面沿着滑动方向设置有两个阻力槽,所述下模上安装有限位螺丝,所述限位螺丝的顶部弹性连接有阻力球,所述阻力球与阻力槽卡接。

10、优选的,所述滑座上设置有限位条槽,所述内抽芯的底部固定连接有限位柱,所述限位柱在限位条槽内限位滑动。

11、优选的,所述执行元件为油缸。

12、本发明还提供了上述二次抽芯模具的抽芯方法,其包括:在上模和下模合模后,内抽芯和内缩芯都伸入到模腔内,向模腔内注塑形成内腔带有侧孔的注塑件,开模时,打开上模,执行元件拉动内抽芯退出模腔,滑座在阻力弹簧的阻力下保持不动,内缩芯在斜向t型槽内向中心内缩,使得内缩芯脱离内腔的侧孔,执行元件继续拉动内缩芯移动,滑座克服阻力弹簧的阻力后向后移动,把二次抽芯结构退出注塑件的内腔,完成注塑抽芯脱模。

13、与传统技术相比,本发明产生的有益效果是:本发明能够对内腔带有侧孔的注塑件二次抽芯,适用于复杂内腔结构注塑件的抽芯作业,在抽芯过程中能够避免对产品造成挤压,保证了产品的质量,且二次抽芯结构简单,模具成本较低,设计合理,能够自动控制内缩芯抽芯,整个抽芯过程简单,便于操作,保证了产品能够顺利脱模。

技术特征:

1.一种二次抽芯模具,包括上模和下模,所述上模和下模之间形成有模腔,其特征在于:所述下模内限位滑动有滑座,所述滑座与下模之间通过阻力弹簧连接;

2.根据权利要求1所述的一种二次抽芯模具,其特征在于:所述上模上安装有锁紧块,所述锁紧块用于抵住内抽芯的后端。

3.根据权利要求1所述的一种二次抽芯模具,其特征在于:所述下模上设置有滑槽,所述滑座在滑槽内限位滑动,所述滑槽的两侧设置有压条一,所述压条一对滑座压接限位。

4.根据权利要求1所述的一种二次抽芯模具,其特征在于:所述滑座位于内抽芯的两侧设置有压条二,所述压条二对内抽芯压接限位,且所述压条二的一端抵接内缩芯的后端。

5.根据权利要求4所述的一种二次抽芯模具,其特征在于:所述内缩芯和斜向t型槽均设置为两个,所述斜向t型槽朝向内抽芯的前端中心倾斜设置,所述内缩芯的后端设置有翻折块,所述翻折块嵌入安装在滑座内,所述压条二抵接翻折块,所述内缩芯的前端设置有凸起模。

6.根据权利要求1所述的一种二次抽芯模具,其特征在于:所述滑座的底面沿着滑动方向设置有两个阻力槽,所述下模上安装有限位螺丝,所述限位螺丝的顶部弹性连接有阻力球,所述阻力球与阻力槽卡接。

7.根据权利要求1所述的一种二次抽芯模具,其特征在于:所述滑座上设置有限位条槽,所述内抽芯的底部固定连接有限位柱,所述限位柱在限位条槽内限位滑动。

8.根据权利要求1所述的一种二次抽芯模具,其特征在于:所述执行元件为油缸。

9.一种如权利要求1-8任意一项二次抽芯模具的抽芯方法,其特征在于:包括如下步骤:在上模和下模合模后,内抽芯和内缩芯都伸入到模腔内,向模腔内注塑形成内腔带有侧孔的注塑件,开模时,执行元件拉动内抽芯退出模腔,滑座在阻力下保持不动,内缩芯在斜向t型槽内向中心内缩,使得内缩芯脱离内腔的侧孔,执行元件继续拉动内缩芯移动,滑座克服阻力后向后移动,把二次抽芯结构退出注塑件的内腔,完成注塑抽芯脱模。

技术总结

本发明公开了一种二次抽芯模具及抽芯方法,模具包括上模和下模,上模和下模之间形成有模腔,下模内限位滑动有滑座,滑座与下模之间通过阻力弹簧连接;二次抽芯结构,其包括内抽芯和内缩芯,内抽芯与滑座滑动连接,内抽芯的前端设置有斜向T型槽,内缩芯与斜向T型槽滑动连接且内缩芯与滑座固定连接;执行元件固定在下模上且伸缩端与内抽芯固定连接;本发明能够对内腔带有侧孔的注塑件二次抽芯,适用于复杂内腔结构注塑件的抽芯作业,在抽芯过程中能够避免对产品造成挤压,保证了产品的质量,且二次抽芯结构简单,模具成本较低,设计合理,能够自动控制内缩芯抽芯,整个抽芯过程简单,便于操作,保证了产品能够顺利脱模。

技术研发人员:刘燕,李娟,柳鸿,毕孝桃,张义胜,李景鹏,柳登磊,张明智

受保护的技术使用者:安徽应流铸业有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!