一种大型高精度复合材料反射天线成型工艺方法与流程

本发明涉及一种大型高精度复合材料反射天线成型工艺方法,属于复合材料成型工艺。

背景技术:

1、复合材料蜂窝夹层结构具有重量轻、比强度大、比模量高等优异性能,在航空、航天、电子等尖端技术和其它工业部门都获得了非常迅速及广泛的应用。复合材料蜂窝夹层结构通常可分为泡沫夹芯结构、蜂窝夹芯结构以及基于编制工艺的三维整体夹芯结构,由比较薄的碳面板与比较高的芯子胶接而成。

2、碳纤维复合材料在电子工业中的应用也是它的一大发展方向,如天线反射体、馈源、支杆、骨架等都有应用,尤其是在星载、机载等高空、外空目标电子设备方面,要求产品质量轻、强度高、稳定性好、可靠性高,复合材料制品在这些方面具有明显优势,应用更是前途宽广。国内外已有多种天线应用了复合材料。esa先后开发了直径分别为1.1m和1.42m的复合材料蜂窝夹层结构副反射天线,蒙皮用芳纶纤维面板,nomex蜂窝芯,反射天线表面精度0.09mm;法国itaisat卫星天线反射天线直径2m,为高模量碳蒙皮-铝蜂窝夹层结构,蒙皮厚度0.25mm,铝蜂窝夹芯高6.25mm,反射面轮廓精度0.15~0.2mm;hexel公司制备了直径为0.6m的板状复合材料蜂窝夹层结构反射天线,蒙皮为碳纤维/环氧树脂复合材料,蜂窝芯为玻璃纤维蜂窝夹芯,其表面精度为1~3um。国内某研究所制造了长轴1100mm、短轴620mm的蜂窝夹层结构抛物面天线,蒙皮为0.6mm厚的碳纤维布/环氧树脂复合材料,蜂窝为12mm高的铝蜂窝夹芯,胶膜为j-47,天线的精度为0.2~0.4mm;北京空间机电研究所研制的c波段天线反射面型面尺寸约为1000×600mm,为碳环氧面板、铝蜂窝夹层结构件,碳面板采用m40/648预浸料制备,胶膜采用j-47b加j-47c,型面精度0.16mm。

3、从现有的文献中可以看出,目前的天线反射天线尺寸都较小,蜂窝芯也多为高度较矮的铝蜂窝,而铝蜂窝不能定型,对于大尺寸、曲率变化较大的反射天线难以保证其型面精度要求;且反射天线的背部加强筋多为铝合金构件,没有实现真正意义上的全碳纤维复合材料结构。因此,反射天线在大尺寸、产品减重、型面精度提高等方面还有广阔的应用提升空间。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出了一种大型高精度复合材料反射天线成型工艺方法,采用多次固化、组装、胶接工艺实现了大型薄壁碳面板-nomex蜂窝-pmi泡沫双夹层结构反射天线的成型。

2、本发明的技术解决方案是:

3、一种大型高精度复合材料反射天线成型工艺方法,所述反射天线包括内面板、外面板、nomex蜂窝、蒙皮及pmi泡沫,工艺方法包括:

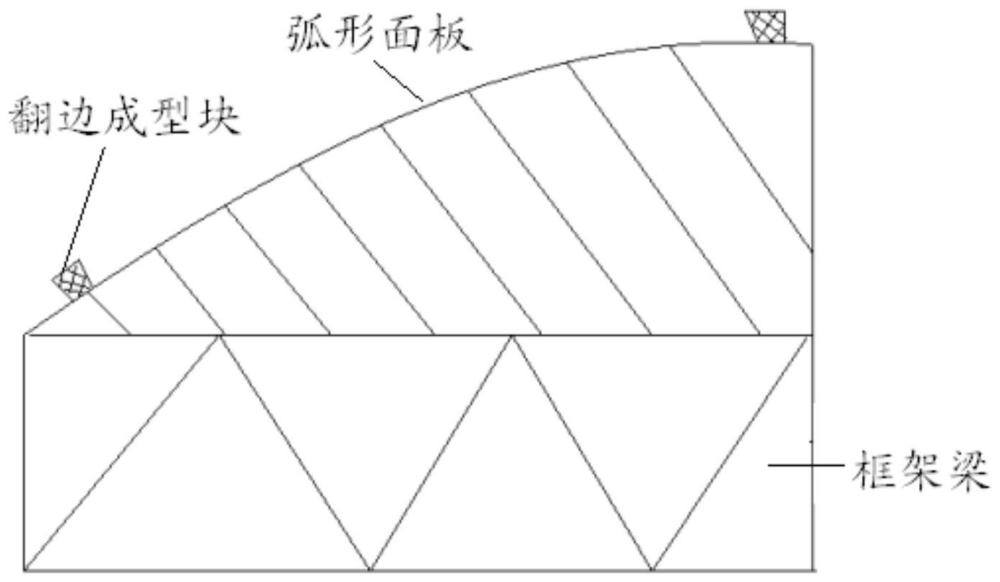

4、设计及制造反射面成型模、加强肋成型模;所述反射面成型模包括框架梁、弧形面板及翻边成型块;弧形面板为抛物线曲面,与反射天线型面相同;框架梁用于支撑弧形面板;翻边成型块与弧形面板连接,型面与内面板翻边相同;所述加强肋成型模包括槽体及挡边,槽体为阴模结构,在槽体的两端各安装一个挡边;

5、基于反射面成型模,进行外面板成型、内面板成型、nomex蜂窝定型后,将外面板、内面板、nomex蜂窝进行组装,形成反射面;

6、基于加强肋成型模,制造加强肋蒙皮并与pmi泡沫夹层进行组装,形成加强肋;

7、对加强肋与反射面进行试配后组装,得到反射天线。

8、优选的,基于反射面成型模,进行外面板成型,包括:

9、在弧形面板的外表面上铺设预浸料,铺层尺寸要大于内面板轮廓线2mm及以上;铺设过程中,每铺2~3层预浸料,包覆真空袋,抽真空预压实;

10、将铺完后的弧形面板包覆真空袋后进罐固化,从弧形面板上取出成型的外面板。固化工艺条件:真空表压不大于-0.097mpa,升温速率为10~40℃/h,固化温度130~180℃,压力0.4~0.8mpa,固化时间2~6h。

11、优选的,在弧形面板的外表面上铺设预浸料前,在弧形面板上填充一层工艺层,工艺层厚度为反射面理论厚度减去外面板厚度。

12、优选的,基于反射面成型模,进行内面板成型,包括:

13、在弧形面板上安装翻边成型块,在弧形面板的内表面铺设预浸料,预浸料铺入翻边成型块内表面,边缘拐角处压实;铺设过程中,每铺2~3层预浸料,包覆真空袋,抽真空预压实;

14、将铺完后的整体结构真空袋后进罐固化,取下翻边成型块,从弧形面板上取出成型的内面板。固化工艺条件:真空表压不大于-0.097mpa,升温速率为10~40℃/h,固化温度130~180℃,压力0.4~0.8mpa,固化时间2~6h。

15、优选的,进行内面板成型过程中,在铺完后整体结构的翻边根部位置整圈填充一种可变形的硅橡胶类材料,对根部进行压实。

16、优选的,基于反射面成型模,进行nomex蜂窝定型,包括:

17、将未固化的多块nomex蜂窝做标记,纵向沿反射天线长度方向固定在弧形面板表面,蜂窝的尺寸大于内面板轮廓线5mm以上;

18、将nomex蜂窝进热压罐定型,定型工艺条件为:升温速率20~40℃/h,升至150~180℃时保温2~4小时;

19、依据定型后的nomex蜂窝所在位置对应的翻边成型块形状,裁切后与内面板进行试配,试配合格的蜂窝标记位置待用。

20、优选的,将外面板、内面板、nomex蜂窝进行组装,形成反射面,包括:

21、将胶粘剂按照100~300g/m2的用量进行配制,将配置好的胶粘剂全部倒入外面板、内面板的胶接面,并涂刷均匀;

22、将内面板放置于翻边成型块内,根据nomex蜂窝的标记位置,在内面板上安装蜂窝;

23、在nomex蜂窝表面盖上外面板后,在外面板及反射面成型模外包覆一层透气材料,制作真空袋进行密封,进罐固化,固化工艺条件为升温速率10~30℃/h,固化温度根据胶粘剂的种类制定组装固化温度及保温时间,降温速率≤20℃/h。

24、优选的,翻边成型块上有椭圆形通孔,与弧形面板连接,翻边成型块能够在弧形面板上向外自由活动,活动量为0mm~100mm。

25、优选的,基于加强肋成型模,制造加强肋蒙皮并与pmi泡沫夹层进行组装,包括:

26、根据加强肋蒙皮各部位的厚度,基于加强肋成型模进行预浸料铺层,在端头部位安装预埋件,预埋件固定在挡边上;对整体结构包覆真空袋或进罐固化,形成加强肋蒙皮;

27、将pmi泡沫定型,并与加强肋蒙皮试配,标记试配位置;

28、将胶粘剂按照100~300g/m2的用量进行配制,将配置好的胶粘剂全部倒入加强肋蒙皮、pmi泡沫的胶接面,并涂刷均匀;

29、根据试配位置安装在加强肋蒙皮内,抽真空,室温固化24h以上。

30、优选的,对加强肋与反射面进行试配后组装,包括:

31、将反射面固定在反射面成型模上,再将加强肋与反射面进行试配;

32、将胶粘剂按照100~300g/m2的用量进行配制,将配置好的胶粘剂全部倒入加强肋、反射面的胶接面,并涂刷均匀;

33、将加强肋根据试配位置安装在反射面上,抽真空,室温固化24h以上。

34、优选的,翻边成型块为分瓣模,分瓣数为20~40瓣。每块分瓣模非工作面上刻标记,与弧形面板上的标记一一对应。

35、优选的,加强肋成型模挡边上有预埋件定位孔,通过销钉定位加强肋端头部位的预埋件。

36、优选的,外面板、内面板进行预浸料下料编排前,首先利用fibersim软件将反射面的抛物线图形展开成平面图形,并根据该平面图形进行预浸料的划分。

37、优选的,加强肋组装时先在反射面成型模上安装定位块,定位块上有销钉定位孔,与加强肋端头部位的预埋件底孔相连,用于保证加强肋及连接孔的位置精度。

38、本发明与现有技术相比的优点在于:

39、(1)本发明采用“一模多用”,通过翻边成型块设计、加强肋定位块设计等,实现了大型复合材料外面板、内面板、nomex蜂窝定型、反射面组装固化、反射天线组装固化等5步工序都在反射面成型模中完成,极大地降低了反射天线的制造成本。

40、(2)本发明在预浸料下料时,通过对反射面内型面的平面展开处理,减少了预浸料铺叠时的褶皱、搭接或缺料区域;每铺1~2层,包覆真空袋,对产品进行预压实,减少铺层过程中引入的气泡;外面板铺层时引入了工艺层,保证了外面板形状与理论形状的一致性;同时通过在内面板的翻边根部位置放置一条可变形、同时具有一定硬度的材料,在内面板表面不引入压痕的条件下解决了内面板翻边锐角处不易压实的问题。通过以上工艺措施保证了外面板及内面板的成型质量。

41、(3)本发明综合考虑反射面成型模热膨胀系数及复合材料热膨胀系数的影响,翻边成型块在弧形面板上可向外自由活动,解决了内面板固化后尺寸胀大,无法重新安装进翻边成型块与弧形面板内的问题,保证了内面板的型面尺寸精度及后续夹层结构件的顺利组装。

42、(4)本发明通过在加强肋成型模挡边中设计销钉定位孔,固定加强肋中预埋件的位置,避免了固化过程中外压作用下预埋件的错位问题,大大提高了预埋件的位置精度;同时通过加强肋定位块中销钉孔设计,保证了加强肋在反射天线面板中的位置精度及预埋件的最终位置精度。通过提高加强肋的组装精度,可大幅度减少预埋件尺寸,降低反射天线的重量。

43、(5)本发明通过合理的工艺设计,采用分步过程控制,精确计算胶接工序中胶粘剂的含量,同时在nomex蜂窝拼接缝中间添加低密度填充材料,保证了蜂窝的连接强度及整个反射天线的重量要求。

44、(6)本发明采用分批多次固化、胶接工艺,通过合理的模具设计、预浸料铺层工艺设计、夹层结构组装工艺设计,严格控制各分步零件中的成型质量及重量,实现了大型反射天线的轻质、高精度成型。

- 还没有人留言评论。精彩留言会获得点赞!