e-PTFE双向拉伸管状膜的连续化生产设备及生产方法与流程

本发明属于过滤膜,具体涉及e-ptfe双向拉伸管状膜的连续化生产设备及生产方法。

背景技术:

1、e-ptfe(膨体聚四氟乙烯)是现代科学和工业中不可或缺的合成高分子材料,由于其分子结构中存在键能较大的f-c键,使其具有耐酸碱、耐高低温、耐腐蚀、抗氧化、摩擦系数低、化学稳定好等优点,在固液分离、膜接触器、膜反应器等过滤分离领域应用广泛。e-ptfe的生产方法一般是采用糊料挤出、脱脂、拉伸等工序。

2、管状膜因其装填密度高、占地面积小、成本低等特点,在过滤分离膜领域应用广泛。由于拉伸工艺的独有特点,市场上管状膜大多采用单向拉伸法制备,但单向拉伸法制备的聚四氟乙烯中空纤维膜的孔径较大,泡点较低,不能适应高精度分离和过滤的要求,只能获得功能轴向单方向上拉丝与结点交替连接的孔结构,且轴向孔长度远大于径向孔长度。双向拉伸可以得到轴向与径向尺寸相当纵横交错的三维双批量网状结构,更有利于过滤分离过程控制。

3、现有技术中,研究人员致力于研究双向拉伸的管状分离膜的制备方法,但是都存在一些缺陷,如公开号为cn104190268a的中国专利文献公开了一种聚四氟乙烯中空纤维膜双向拉伸装置及拉伸方法,该发明将芯杆延长,并在高温区后增大芯杆直径,由挤出机的力推动未经拉伸的产品经过芯杆延长杆,顶过增大芯杆直径的区域,完成横向拉伸,然后绕到调速导轮上进行纵向拉伸,进而实现双向拉伸,提高聚四氟乙烯中空纤维膜的孔隙率。但是膨胀芯杆可能会导致质量稳定性的问题,另外调速导轮突然、短暂的拉伸作用会导致管状膜主要使用方向的性能低下。

4、公开号为cn102266725a的中国专利文献公开了一种聚四氟乙烯中空纤维膜及其制备方法,该聚四氟乙烯中空纤维膜包括孔径范围为0.5-2μm的聚四氟乙烯中空纤维及设在聚四氟乙烯中空纤维外环壁上的至少一层孔径范围0.02-0.5μm、厚度5-100μm的微孔聚四氟乙烯平板膜层。该发明是在管状的聚四氟乙烯中空纤维的外环壁上包缠一层或多层微孔聚四氟乙烯带状的平板膜,然后再在270-300℃温度下热处理烧结,而形成用于过滤的聚四氟乙烯中空纤维膜。但是该方法中包缠工艺较为繁琐,难以清除过滤后附着在管壁上以及聚四氟乙烯中空纤维膜中的滤去物,重复使用性较差,成本高。

5、公开号为cn103481528a的中国专利文献公开了一种双向拉伸多孔膨化聚四氟乙烯膨化中空管式膜及其制备方法,该发明先制备双向拉伸的聚四氟乙烯微孔平板膜,然后再卷绕多层至目标厚度,烧结为成品。但是该方法的复卷过程中容易形成膜片层与层之间的死体积腔,不易清洗,使用过程中也容易造成各层之间分离,影响膜的机械性能。

技术实现思路

1、本发明提供了一种e-ptfe双向拉伸管状膜的连续化生产设备,其自动化程度高,能够实现管状体的两次轴向拉伸和一次径向拉伸,制备得到具有三维蓬松膜孔、节点与纤维分布更均匀的、孔隙率更高、截留效果更好的e-ptfe双向拉伸管状膜。

2、具体采用的技术方案如下:

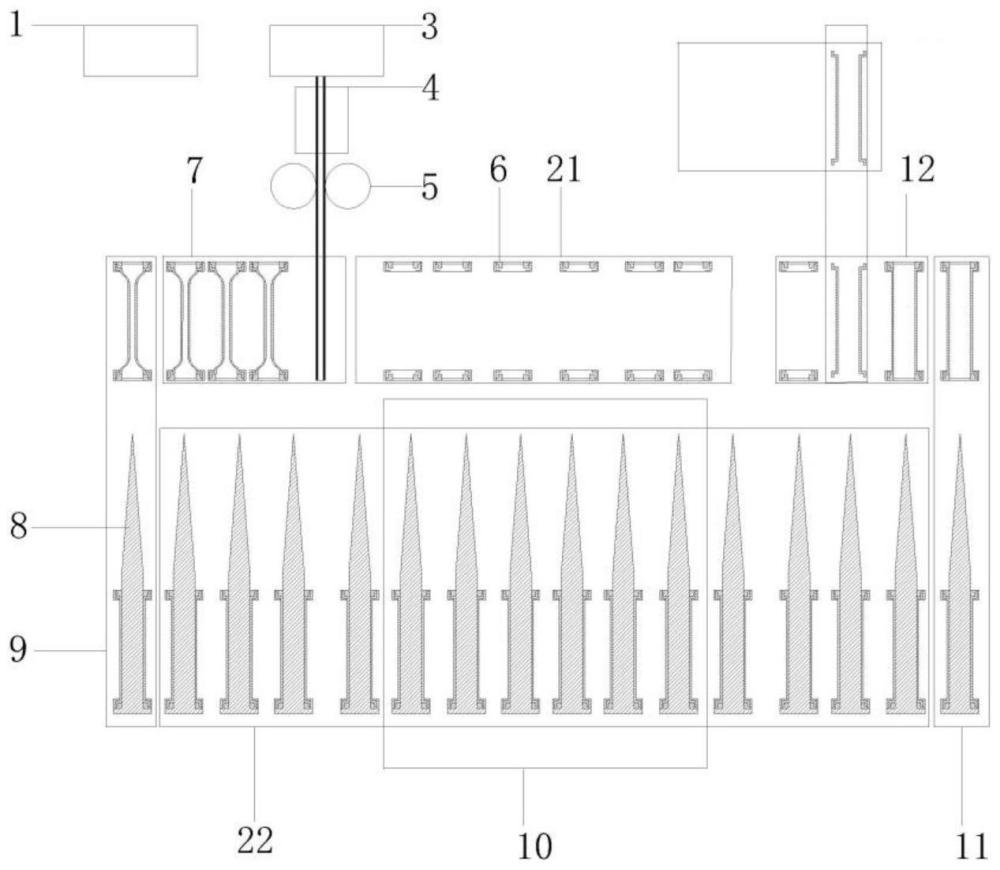

3、一种e-ptfe双向拉伸管状膜的连续化生产设备,包括控制系统、输送装置、挤出机、脱脂拉伸箱、牵引机、固定夹套、夹套装配装置、径向拉伸芯杆、芯杆装配装置、高温拉伸箱、芯杆拆卸装置和夹套拆卸装置;

4、挤出机用于将包含聚四氟乙烯的坯料挤出为管状体;脱脂拉伸箱对管状体进行高温脱脂和第一次轴向拉伸;

5、牵引机牵引第一次轴向拉伸后的管状体与固定夹套在夹套装配装置的作用下装配,固定管状体;

6、芯杆装配装置将带有固定夹套的管状体与径向拉伸芯杆相互配合,对管状体进行径向拉伸;

7、管状体在径向拉伸的状态下经过高温拉伸箱进行第二次轴向拉伸并定型后,在芯杆拆卸装置和夹套拆卸装置的作用下先后与径向拉伸芯杆分离,拆卸掉固定夹套,得到e-ptfe双向拉伸管状膜;

8、所述的控制系统与所述的输送装置、所述的挤出机、所述的脱脂拉伸箱、所述的牵引机、所述的固定夹套、所述的夹套装配装置、所述的径向拉伸芯杆、所述的芯杆装配装置、所述的高温拉伸箱、所述的芯杆拆卸装置和所述的夹套拆卸装置通信连接;

9、挤出机、脱脂拉伸箱、牵引机、固定夹套、夹套装配装置、径向拉伸芯杆、芯杆装配装置、高温拉伸箱、芯杆拆卸装置和夹套拆卸装置之间均通过输送装置连接;

10、所述的径向拉伸芯杆包括一体化连接的柱体部分和椎体,表面设置有均布的排气孔,椎体向着远离柱体部分的方向,直径减小。

11、本发明装置能够实现管状体先轴向后径向再轴向的双向拉伸,并通过固定夹套以及径向拉伸芯杆的作用,克服高温拉伸时的回弹力,保证产品e-ptfe双向拉伸管状膜主要方向的高机械性能以及其膜孔结构。

12、优选的,所述的固定夹套包括夹紧套环和套筒,夹紧套环和套筒之间以螺纹或卡口配合。

13、优选的,输送装置包括第一输送装置和第二输送装置,第一输送装置用于自动输送固定夹套,第二输送装置用于输送径向拉伸状态下的管状体经过高温拉伸箱。

14、优选的,所述的芯杆装配装置包含固定配件,固定配件与固定夹套相互配合,通过调整固定配件来对径向拉伸的状态下的管状体进行第二次轴向拉伸。

15、优选的,所述的径向拉伸芯杆的柱体部分的外径可调,通过增加柱体部分的外径实现管状体的径向拉伸;或所述的径向拉伸芯杆为弹性材料制成,在内部给定气压或液压的作用下外径扩张,实现管状体的径向拉伸。在上述优选的条件下,能够提高径向拉伸效果。

16、优选的,所述的径向拉伸芯杆中锥体的锥角<30°,径向拉伸芯杆中柱体部分的长度>1.2倍管状体长度。

17、进一步优选的,所述的径向拉伸芯杆中锥体的锥角<10°,径向拉伸芯杆中柱体部分的长度>1.5倍管状体长度;便于径向拉伸芯杆穿过管状体和第二次轴向拉伸的进行。

18、本发明还提供了一种e-ptfe双向拉伸管状膜的生产方法,包括以下步骤:

19、(1)将聚四氟乙烯粉末与液体润滑剂混合,在密闭容器中保温,随后压制成坯料;

20、(2)利用所述的e-ptfe双向拉伸管状膜的连续化生产设备,将坯料挤出为管状体后,在脱脂拉伸箱中先以240-300℃的温度脱脂,再以350-380℃的温度进行第一次轴向拉伸,第一次轴向拉伸比为1:1-8;

21、(3)第一次轴向拉伸后的管状体与固定夹套装配后,径向拉伸芯杆在10s-10min内穿过管状体,同时通过排气孔的出气减小摩擦力,使管状体完全套设于径向拉伸芯杆的柱体部分的外表面以完成径向拉伸(装配完停止排气孔的给气),径向拉伸比为1:1-8;

22、(4)调整固定配件使径向拉伸后的管状体通过100-400℃的高温拉伸箱进行第二次轴向拉伸,第二次轴向拉伸比为1:1-8,第二次轴向拉伸后与径向拉伸芯杆分离,拆卸掉固定夹套,得到所述的e-ptfe双向拉伸管状膜。

23、优选的,所述的聚四氟乙烯粉末的平均粒径为50-1000微米,所述的液体润滑剂为石蜡\石油醚、煤油等;所述的聚四氟乙烯粉末与液体润滑剂的配比为1-500:1。

24、优选的,步骤(2)中,第一次轴向拉伸比为1:3-4,步骤(3)中,径向拉伸比为1:2.5-4,步骤(4)中,第二次轴向拉伸比为1:1-3;在上述参数下,有益于制备得到具有三维蓬松膜孔、节点与纤维分布更均匀的、孔隙率更高、截留效果更好的e-ptfe双向拉伸管状膜。

25、按照国家标准《分离膜孔径测定方法泡点和平均流量法》(gb/t32361-2015)测试,优选的,所述的e-ptfe双向拉伸管状膜的最大当量孔径为50nm-1μm,平均当量孔径为30nm-0.8μm,孔隙率>50%。

26、进一步优选的,所述的e-ptfe双向拉伸管状膜的最大当量孔径为80nm-800nm,平均当量孔径为50nm-500nm,孔隙率>80%。

27、与现有技术相比,本发明的有益效果在于:

28、(1)本发明中e-ptfe双向拉伸管状膜的连续化生产设备能够实现管状体的两次轴向拉伸和一次径向拉伸,制备得到具有三维蓬松膜孔、节点与纤维分布更均匀的、孔隙率更高、截留效果更好的e-ptfe双向拉伸管状膜,且第二次轴向拉伸与径向拉伸同时发生,降低径向拉伸过度开裂的风险,使节点更均匀;

29、(2)径向拉伸芯杆上设置的排气孔,在管状体与径向拉伸芯杆相互配合时出气减小摩擦力,缓解轴向拉力,确保在径向拉伸芯杆套进管状膜时的轴向均匀,且径向拉伸芯杆的形状设置以及特定的速度使得管状体在径向拉伸的同时产生轴向回塑,重整型聚四氟乙烯微纤维,改善弹性、纤维走向和孔结构。

- 还没有人留言评论。精彩留言会获得点赞!