用于复合材料的持续加压装置及成型方法与流程

本发明涉及复合材料成型,具体地说,是涉及一种设置于烘箱中用于在复合材料的成型过程中的持续加压装置及成型方法。

背景技术:

1、复合材料成型主要是通过模具将树脂、纤维固化成一定的形状,其形状满足使用要求。对于材料性能要求不高的产品,通常选用真空导入常温固化成型,这种成型方法时间较短,适用于大型产品箱体、不要求力学性能的产品,而对于材料性能要求较高的产品,则需在烘箱或热压罐中加热、加压、固化成型。

2、复合材料在烘箱内成型过程中,通常使用阴、阳模具对产品表面提供一次持续的压力以排出多余的树脂,所以需要对模具提供一个持续的压力。在现有技术下,通常在阴、阳模分型面设置一组螺栓,用螺栓螺母的夹紧提供压力。随着材料的固化、多余树脂的排出,产品的厚度会减薄,此时产品表面与模具之间存在间隙,模具无法再提供压力,需要人工对螺栓再次进行紧固,再次对产品加压。多次重复以上步骤,直至满足最终尺寸要求。这种方式需要人工进炉操作,需要对烘箱反复加温、降温,不利于材料性能。如果提供一种在高温环境下持续加压的装置,能大大改善材料性能。在常温环境下,通常选用油缸、气缸等设备等持续加压的设备。而在热压罐内,受温度的影响,油、气等对温度敏感的介质,容易发生安全事故,所以不宜采用此类介质提供压力的设备。同时成型过程中,为了便于安装、脱模,通常采用阴模或阳模分瓣的结构。这种分辨的形式,在产品成型后在模具接缝处形成凸起分模瘤,影响产品尺寸。对于这种分模瘤,在复合材料成型后需将瘤体加工平整,这样就会破坏产品的纤维组织,从而降低产品的力学性能。

3、因此,为解决上述缺陷,亟需开发一种克服上述缺陷的设置于烘箱中用于在复合材料的成型过程中的持续加压装置。

技术实现思路

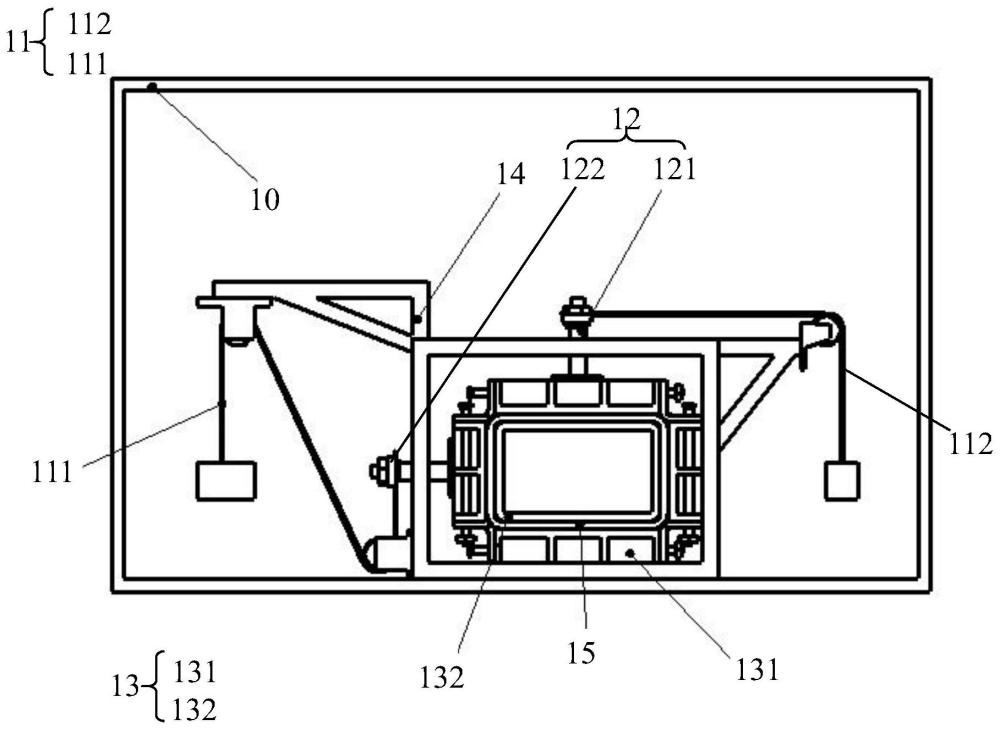

1、针对上述问题,本发明提供一种用于复合材料的持续加压装置,其中,设置于烘箱中在所述复合材料的成型过程中持续对所述复合材料施加压力,所述持续加压装置包括:

2、配重组件,持续输出一拉力;

3、压力组件,其一端连接于所述配重组件,所述压力组件将所述拉力转化为压力后输出;

4、模组件,包括嵌套设置外模单元及内模单元,所述复合材料至于所述外模单元及所述内模单元之间,在所述烘箱中进行所述复合材料的成型过程中,所述压力组件持续输出的压力作用于所述外模单元使得所述外模单元及所述内模单元持续挤压所述复合材料以完成成型。

5、上述的持续加压装置,其中,还包括框架组件,所述配重组件设置于所述框架组件侧面上,所述模组件装设于所述框架组件的内部的底面上。

6、上述的持续加压装置,其中,所述框架组件包括框体及连接于所述框体的相对两侧的安装架,所述配重组件包括第一配重组件及第二配重组件,所述第一配重组件及所述第二配重组件分别相对的装设于二个所述安装架上。

7、上述的持续加压装置,其中,所述第一配重组件及所述第二配重组件均包括:

8、配重块;

9、第一滑轮,通过安装座装设于所述安装架上;

10、钢丝绳,设置于所述第一滑轮上,所述钢丝绳的一端连接于所述配重块,所述钢丝绳的另一端连接于所述压力组件,所述配重块的重力通过所述钢丝绳转化为所述拉力后输出至所述压力组件。

11、上述的持续加压装置,其中,所述第一配重组件还包括:第二滑轮,所述第二滑轮通过安装座装设于所述框体靠近所述第一配重组件一侧的边框上,所述钢丝绳还设置于所述第二滑轮上。

12、上述的持续加压装置,其中,所述压力组件包括:顶部压力组件及侧面压力组件,侧面压力组件位于所述框体且靠近所述配重组件的一侧,所述顶部压力组件位于所述框体顶部上,所述顶部压力组件的一端连接于所述第二配重组件的钢丝绳的另一端,所述顶部压力组件的另一端抵接于所述外模单元,所述顶部压力组件将所述拉力转化为垂直方向的压力后作用于所述外模单元,所述侧面压力组件的一端连接于所述第一配重组件的钢丝绳的另一端,所述侧面压力组件的另一端抵接于所述外模单元,所述侧面压力组件将所述拉力转化为水平方向的压力后作用于所述外模单元。

13、上述的持续加压装置,其中,所述顶部压力组件及所述侧面压力组件均包括:

14、扳手,其一端连接于所述钢丝绳的另一端;

15、丝杠,穿设于所述扳手的另一端及所述框体上,且与所述框体螺纹连接;

16、垫板,装设于所述丝杠的一端上且抵接于所述外模单元;

17、锁紧螺母,装设于所述丝杠的另一端上;

18、其中,通过所述扳手将所述拉力转化为扭力以驱动所述丝杠在所述框体上转动,通过所述丝杠在所述框体上转动以输出压力后,通过所述垫板作用于所述外模单元。

19、上述的持续加压装置,其中,所述外模单元环绕于所述内模单元设置,所述外模单元包括:

20、上模具,其上穿设有第一导向柱;

21、第一角模具及第二角模具通过所述第一导向柱分别贴合装设于所述上模具的两端,

22、下模具,装设于所述框体内部的底面上,所述下模具上穿设有第二导向柱;

23、第三角模具及第四角模具通过所述第二导向柱分别贴合装设于所述下模具的两端;

24、第一侧模具,其上穿设有第三导向柱,所述第一角模具及所述第三角模具通过所述第三导向柱分别贴合装设于所述第一侧模具的两端;

25、第二侧模具,其上穿设有第四导向柱,所述第二角模具及所述第四角模具通过所述第四导向柱分别贴合装设于所述第二侧模具的两端。

26、上述的持续加压装置,其中,所述第一角模具、所述第二角模具、所述第三角模具及所述第四角模具均包括:呈l形的二个连接部以及连接二个所述连接部的圆弧部,所述连接部用以连接导向柱,所述圆弧部与外模定位面形成厚度为0的锐边。

27、上述的持续加压装置,其中,所述顶部压力组件的垫板抵接于所述上模具,所述侧面压力组件的垫板抵接于所述第一侧模具,在所述复合材料的成型过程中,所述顶部压力组件通过垫板持续输出压力推抵所述上模具以及所述侧面压力组件通过垫板持续输出压力推抵所述第一侧模具从而将所述复合材料的内部的空气和多余的复合材料排出所述模组件外,同时所述第一角模具、所述第二角模具及所述第三角模具通过所述第一导向柱、所述第三导向柱及所述第四导向柱进行随动,以在成型过程中始终保持一个连续完整的腔体。

28、本发明还提供一种用于复合材料的成型方法,其中,应用于上述中任一项所述的持续加压装置,所述成型方法包括:

29、将所述持续加压装置固设于一烘箱中;

30、根据所述复合材料所需压力调节所述持续加压装置的配重组件输出的拉力;

31、将复合材料注入于所述持续加压装置的模组件的外模单元及内模单元之间;

32、通过所述烘箱对复合材料进行加热成型时,通过所述持续加压装置的压力组件将所述配重组件输出的拉力转化为压力并持续作用于所述外模单元,以使所述外模单元及所述内模单元进行挤压从而将复合材料成型过程中树脂内部的空气和多余的树脂排出所述模组件外。

33、本发明相对于现有技术其功效在于:本发明适用于方箱类壳体成型,在烘箱内成型过程中,解决高温环境提供持续压力的问题、同时避免产生分模瘤。

34、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!